3D ist in aller Munde. Ist diese Technologie nur ein Marketing-Hype oder wird sie den gestiegenen Anforderungen an die Prüfung verlöteter Leiterplatten gerecht? Tatsache ist, kleinere Bauteile und eine immer höhere Packungsdichte fordern die AOI-Systeme stärker heraus. Anforderungen an den First Pass Yield, also die „Ausbeute“ nach dem ersten Fertigungsdurchlauf werden immer höher, da die Nachkontrolle unnötig ausgeschleuster Leiterplatten kosten- und zeitintensiv ist. Die Entwicklung hat darauf reagiert. Der Durchsatz wurde erhöht, die Bildqualität verbessert und Kameras mit zusätzlicher Schrägansicht und Software-Algorithmen zur vollautomatischen Bildauswertung haben die Fehlererkennung deutlich verbessert. Die 3D-Technologie verspricht darüber hinaus eine weitere Erkenntnisebene: Erstmals stehen auch echte Höheninformationen zur Auswertung zur Verfügung. Wie wichtig sind diese Informationen und wie zuverlässig werden sie erfasst? Wird die 3D-Inspektion die 2D-Inspektion ersetzen oder ist sie eher eine Ergänzung? Wie ist in diesem Zusammenhang die Röntgenprüfung einzuordnen?

Viscom AG, Hannover

Beim automatischen Bestücken und Löten von elektronischen Baugruppen sind Produktionsfehler unvermeidlich. Um die Detektion dieser Fehler sicherzustellen und den Prozess weiter zu optimieren, werden Systeme für die Automatische Optische Inspektion (AOI) und die Automatische Röntgen Inspektion (AXI) eingesetzt. Häufig werden diese zur Post-Reflow-Inspektion eingesetzt, da nach diesem Prozessschritt das größte Potential zur Qualitätsverbesserung besteht. Dabei kommen verschiedene Technologien zum Einsatz:

- Kameras mit orthogonaler (senkrechter) Draufsicht (AOI, 2D-Technologie),

- Kameras mit zusätzlicher Schrägansicht (AOI, 2D-Technologie),

- Höhenvermessung der Leiterplatte mit Bauelementen (AOI, 3D-Technologie),

- Röntgenprüfung (AXI, 2D-, 2,5D oder 3D-Technologie).

Bis vor einigen Jahren war die automatische optische Inspektion fast ausschließlich eine 2D-Technologie. 2D-Verfahren wurden kontinuierlich verbessert und insbesondere Systeme mit geneigten Kameras stellen eine hohe Prozessqualität sicher. Sie sind in der Lage, eine hohe Inspektionsgeschwindigkeit mit einer sehr guten, robusten Fehlererkennung und einer gleichzeitig geringen Pseudofehlerrate zu kombinieren.

Echte 3D-Verfahren mit einer tatsächlichen Höhenvermessung bzw. volumetrischen Messung waren in der Vergangenheit zu ungenau, zu teuer und zu langsam. Durch die technische Weiterentwicklung der entsprechenden Sensoren und der auswertenden Hardware haben verschiedene echte 3D-Technologien Einzug in die AOI gehalten. Je nach Technologie erlaubt dies eine Höhenvermessung der Bauelemente, der IC-Pins und der Lötstellen.

Fehlerarten und ihre Erkennbarkeit

Bei der Inspektion bestückter und verlöteter Baugruppen gibt es eine Vielzahl von Fehlerarten, die von den einzelnen Fertigungsschritten Pastendruck, Bestückung und Löten verursacht werden können. Es geht um Bauteilanwesenheit, Versatz und Verdrehung, Polarität, falsches Bauelement, fehlendes Lötzinn bzw. magere Lötstellen, fette Lötstellen, verbogene, hochstehende IC-Pins („lifted Ieads“), Zinnbrücken und mangelnde Benetzung („Dewetting“, „Tombstone“).

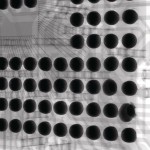

Diese Basis-Fehlerarten sind im Prinzip seit mehr als 25 Jahren bekannt. Darüber hinaus sind die Bauteile immer kleiner geworden (0201, 01005, 03015) und IC-Typen wie der BGA mit immer kleinerem Pitch (0.8, 0.5, 0.4) werden im automatischen Fertigungsprozess eingesetzt. Hinzu kommen neue Bauelemente wie LEDs, QFNs, Stecker und weitere Sonderbauformen. Die erhöhte Packungsdichte auf den Baugruppen und andere Einflüsse führen zu immer kleineren Anschlusspads. Diese Trends erweitern das Fehlerspektrum: Chip-Auflieger in allen Winkeln, Nicht-komplanare ICs/BGAs (soweit keine Röntgenprüfung vorgenommen wird), Benetzungsfehler an QFNs und DFNs („SOT-Ersatz im QFN-Gehäuse“), Nicht-komplanare Stecker, verbogene Steckerpins, relationale Messung, Messaufgaben (LEDs), Farbanalyse, HIPs (Head in Pillow) an BGAs (nur mit Röntgenprüfung) sowie weitere Löt- und Benetzungsfehler an einzelnen verborgenen Lötstellen. Die meisten dieser Fehlerarten lassen sich durch moderne hochwertige 2D-AOIs verlässlich finden und mit hohem Durchsatz prüfen. Für einige (erweiterte) Fehlerarten gilt dies nur bedingt.

Stärken und Grenzen der 2D-Technologie am AOI

Die 2D-AOI-Inspektion ist heute Stand der Technik. Sie ist sehr ausgereift und stellt ein zuverlässiges Verfahren für die Post-Reflow-Prüfung dar. Allerdings unterscheiden sich die angebotenen Systeme bei den technischen Merkmalen: die Auflösung der Kamera (in 1-Jm/Pixel), die Größe des Kamerasensors (Anzahl der Pixel), aus Auflösung und Kameragröße resultierendes Bildfeld, die Framerate (Anzahl der Bilder je Sekunde), das Vorhandensein von Schrägsichtkameras, die Aufnahme von Farbbildern in voller Auflösung (3 Farbauszüge mit voller Pixelzahl), die Algorithmen-basierte Bildverarbeitung oder der Bildvergleich und die mehrfarbige Beleuchtung aus möglichst vielen Raumrichtungen.

Je besser die einzelnen Leistungsmerkmale erfüllt werden, desto besser ist die Gesamtleistung des AOI, welche sich aus dem Durchsatz, der Fehlerkennung (möglichst kein Fehlerschlupf) und der Pseudofehlerrate zusammensetzt. Neben der Bildqualität, die den Fehler im Bild klar erkennbar erscheinen lassen sollte, kommt der Software („Algorithmen-basierte Bildverarbeitung“) eine entscheidende Bedeutung zu. Je besser die Algorithmen zur vollautomatischen Bildauswertung sind, desto einfacher lässt sich die korrekte Fehlererkennung durch den Anwender einstellen.

Besonders wichtig bei der 2D-Technologie sind Schrägsichtkameras, um gute Prüfergebnisse bei den Fehlermerkmalen zu erreichen. Dazu gehört auch die volle Schärfe und Schärfentiefe über das gesamte Bildfeld, die man mit intelligenten Lösungen erzielen kann. Der Markt hat erkannt, dass die geneigte Ansicht ein deutliches Mehr an Informationsgehalt im Vergleich zur reinen senkrechten Prüfung bietet.

2D-Systeme mit einer guten Sensorik und Software haben ein umfangreiches Leistungsspektrum: Inspektion aller sichtbaren Lötstellen inklusive Gullwing-ICs, Schriftzeichenerkennung, Lesen von Data Matrix-Codes, einfaches erkennen bestimmter Polungsmarken, hoher Durchsatz, moderate Kosten, relativ wenig Probleme durch Abschattung, vielfach Lösungen für zusätzliche Aufgaben jenseits der Lötstellenkontrolle wie z. B. Messaufgaben oder Farbanalysen.

Allerdings hat die 2D-Technologie auch ihre Grenzen: Keine Prüfung verdeckter Lötstellen, keine Vermessung von Steckern (gerade Ausrichtung für späteres automatisches Fügen), bestimmte Fehlermerkmale können nur vergleichsweise aufwändig hinsichtlich der Fehlerraten optimiert werden, keine direkte Auswertung von 3D-Daten möglich, höhere Pseudofehlerraten bei einigen Fehlermerkmalen.

3D-Technologie am AOI

Die 3D-Technologie wird bereits seit einiger Zeit in der SMT-Fertigung zur Kontrolle des Pastendrucks nach dem Schablonendrucker eingesetzt. Inzwischen wird sie auch erfolgreich für die Post-Reflow-Inspektion eingesetzt. Damit lassen sich erstmals echte Höheninformation gewinnen und zusätzliche Fehlermerkmale erkennen. Bauteile, die nicht auf einer Ebene liegen oder verbogene IC-Pins werden erkannt. Auch Zusatzmerkmale, bei denen die Höhe eine Rolle spielt, lassen sich erstmals prüfen. Schließlich können Basis-Merkmale wie Bauteilanwesenheit einfacher überprüft und Pseudofehler verringert werden.

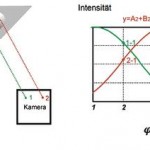

Lange Zeit waren die eingesetzten 3D-Verfahren nicht genau genug, zu teuer, zu langsam und nicht robust genug. Inzwischen ist die 3D-Technologie auch für die Inspektion verlöteter Baugruppen zuverlässig einsetzbar. Dabei hat sich überwiegend das Moiré-Multi-Frequenz-Verfahren mit Mehrfach-Phasenverschiebung („Streifenprojektionsverfahren“) durchgesetzt. Bei diesem Verfahren werden Streifenmuster verschiedener Frequenzen in das Bildfeld projiziert. Für jede verwendete Frequenz werden wiederum verschiedene Phasenlagen projiziert, wobei die Phasenverschiebung jeweils einen gewissen Teil der Wellenlänge darstellt.

Auch die 3D-Technologie hat ihre Nachteile und Grenzen: Weil der Aufwand für die Fehlererkennung steigt, erhöhen sich auch die Kosten. Zu den technologischen Einschränkungen gehört, dass viele Basis-Fehlermerkmale wie etliche Polungsmarken und Schriftzeichen nicht erkennbar sind, Data-Matrix-Codes werden nicht gelesen, es fehlt an Farbinformation, es gibt keine Analyse am Rand unter Bauteilen (beispielsweise PLCC und Melf), es treten vermehrt Abschattungsprobleme auf, der Durchsatz vermindert sich, es gibt keine Beurteilung verdeckter Lötstellen mit Klassifizierung jeder einzelnen Lötstelle (z. B. am QFN oder BGA) und hohe Bauteile können nur bedingt inspiziert werden.

Einsatz der automatischen Röntgenprüfung (AXI)

Die Röntgenprüfung hat sich insbesondere zur Beurteilung verdeckter Lötstellen bewährt. Es gibt am Markt eine Vielzahl von Geräten, die wiederum mit 2D- oder 3D-Technologie arbeiten. Auch hier bietet die 3D-Technologie einige Vorteile (Inspektion doppelseitig bestückter Leiterplatten), hat aber auch etliche Nachteile wie deutlich erhöhte Kosten und einen geringeren Durchsatz.

In jedem Fall ermöglicht die Röntgenprüfung die Beurteilung jeder einzelnen Lötstelle. Bei der 3D-Prüfung mit dem AOI bekommt man bei einem nicht-komplanaren BGA nur eine Aussage für das gesamte Bauteil. Außerdem gibt es weitere Fehlermerkmale verdeckter Lötstellen, die sich nicht in einer Verkippung des Bauteils äußern. Dazu der gehört der Head in Pillow (HIP), aber auch Voids in den Lötstellen oder Zinnbrücken zwischen den Lötstellen. Die Röntgenprüfung erweitert die Möglichkeiten der AOI-Prüfung erheblich. Als „Automated X-ray lnspection“ (AXI) ist sie inzwischen inline Bestandteil vieler Fertigungslinien.

Fazit: 2D- und 3D- Technologie

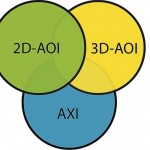

Die 3D-Technologie wird sich durchsetzen. Sie beseitigt einige Methodik-bedingte Nachteile und führt durch die Gewinnung von mehr Informationen zu erhöhter Aussagesicherheit. Die 3D-Technologie kann und wird die 2D-Technologie allerdings nicht ersetzen. 3D-Verfahren eröffnen neue technologische Möglichkeiten, sie können allerdings nicht alles besser, manches auch gar nicht. Insbesondere der direkte Abgleich mit den Kriterien der IPC-A-610 ist vielfach wegen des Vorliegens kombinierter Zustände oder der Forderung nur „sichtbar guter Benetzung“ nicht möglich. Folglich ist die 3D-Technologie beim AOI eine sinnvolle Ergänzung zur 2D-Technologie, so wie die Röntgenprüfung AXI die AOI-Prüfung ergänzen kann. Wichtig ist letztendlich nicht die eingesetzte Technologie, sondern das korrekte Prüfergebnis!

Bezogen auf das AOI erhält man mit der Kombination von 2D- und 3D-Technologie eine bessere Erkennung aller optisch sichtbaren Fehlermerkmale. Eine gute Realisierung der 3D-Technologie vorausgesetzt, können viele Fehlermerkmale direkt erfasst und sicher erkannt werden. Dies gilt insbesondere für verkippte Bauelemente und verbogene IC-Pins. Voraussetzung dafür ist eine Software-Plattform, die einerseits alle notwendigen Auswertungsalgorithmen in hoher Qualität bereitstellt, andererseits die Möglichkeiten von 2D- und 3D-Technologie entsprechend ihren Stärken flexibel kombinieren kann.

Optimal ist es, wenn man sich aus dem Methodik-Baukasten 2D-AOI, 3D-AOI und AXI eine für die kundenspezifischen Anforderungen maßgeschneiderte Lösung zusammensetzen kann, und dies von einem Hersteller. Die sich aus den verschiedenen Möglichkeiten ergebenden Verknüpfungen können sowohl die Prüfqualität als auch die Prozesse beim Anwender deutlich verbessern.

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: