Die Hauptaufgabe von Gehäusen liegt darin, empfindlichem Inhalt Schutz vor mechanischen Beschädigungen und aggressiven Umwelteinflüssen zu bieten. Dass dabei die Qualität des Gehäuses eine entscheidende Rolle spielt, zeigt das einleitende Beispiel der 1845 bei einer Polarexpedition verwendeten Konservendosen. Auch bei Hybridmodulen in der Elektronik kommt der Verpackung eine entscheidende Rolle zu. Der folgende Artikel beschreibt die Vorteile von geschweißten Gehäusen und den dafür nötigen Arbeitsablauf.

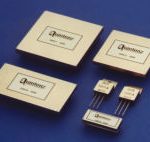

Quintenz, Neuried

Die Bedeutung der geeigneten Verpackung zeigt folgendes allgemeines Beispiel: Im Jahre 1845 startete der Polarexperte Sir John Franklin eine Expedition in die nördlichen Polarregionen, um die Nord-Ost-Passage zu erforschen. Von den Mitgliedern dieses Unternehmens kehrte niemand mehr zurück. Heute weiß man auch warum: Nachdem ihre Schiffe vom Eis eingeschlossen wurden, ernährten sich die Seeleute über längere Zeit hinweg hauptsächlich von mitgenommenen Vorräten, die in Konservendosen verschweißt waren. Diese damals noch neue Konservierungsmethode wurde den Mannschaften schließlich zum Verhängnis. Die Proviantdosen waren nicht sachgemäß verschlossen. Die bleihaltigen Schweißnähte hätten nicht mit dem Inhalt der Dosen in Berührung kommen dürfen. So aber wurde eine zu große Menge Blei von den Seeleuten mit der täglichen Nahrung aufgenommen. Dies führte bei ihnen nach einiger Zeit zu lebensbedrohlichen Vergiftungen und am Ende zu der uns heute bekannten Katastrophe.

Zugegeben, Hybridgehäuse von heute unterscheiden sich durchaus von den Konservendosen des Jahres 1845, obwohl die Idee des dauerhaften Haltbarmachens des Inhalts sich nicht geändert hat. Nur wie man es macht, weiß man heute besser.

Modernes Packaging

Betrachten wir dazu das Packaging für Hybridschaltungen, also für elektronische Module, die in größere Schaltungen bzw. Leiterplatten eingebaut werden und spezielle, meistens kritische, Funktionen der Gesamtbaugruppe übernehmen. Je nach Funktion und Anwendung werden Hybride in unterschiedlichen Techniken, Ausführungen und Qualitäten hergestellt. Dabei werden an Hybridschaltungen, zum Beispiel für hochgenaue Steuerungen oder langzeitstabile Oszillatoren, weit höhere Anforderungen gestellt als an solche, die in der Consumer-Elektronik eingesetzt werden. Moderne Elektronik erfordert ein hohes Maß an Miniaturisierung. Um die sich daraus ergebende Forderung nach hoher Packungs- und Funktionsdichte erfüllen zu können, verwendet man in der Hybridfertigung überwiegend ungehäuste Halbleiterbauelemente, die sogenannten Dice oder Bare-Chips. Diese werden auf das Trägermaterial geklebt. Als Trägermaterial dienen in den meisten Fällen Al2O3-Substrate. Die Dice werden durch Drahtbonding mit den auf die Keramik aufgebrachten Leiterbahnen verbunden. Man spricht hierbei von der Chip-on-Board-Technik. Dabei müssen die empfindlichen, offenen Halbleiter-Bauelemente gegen äußere Einflüsse wie mechanische Beschädigungen und aggressive Umwelteinflüsse geschützt werden.

Einfache Glob-Top-Abdeckung

Die einfachste Art des Schutzes ist die sogenannte Glob-Top-Abdeckung. Sie besteht aus einem mehr oder weniger großen Tropfen einer Abdeckmasse auf der Basis von Epoxidharzen oder Silikongelen. Diese Materialien kommen direkt mit der Oberfläche der Halbleiter in Berührung und müssen deshalb frei von korrosionsfördernden Substanzen sein. Die Abdeckmasse umschließt auch die feinen Bonddrähte. Um diese bei Schockbelastung und thermischer Beanspruchung nicht zugleich mit der Abdeckmasse abzureißen, muss diese zuverlässig auf dem Keramiksubstrat haften. Das bedeutet auch, dass ihre Ausdehnungskoeffizienten denen der Keramik und des Siliziums entsprechen müssen. Diese Forderungen sind nur schwer zu erfüllen.

Schutz durch Metallgehäuse

Um diesen Problemen aus dem Weg zu gehen, werden hochwertige Hybridschaltungen vorzugsweise durch Metallgehäuse geschützt. Bei Anwendung geeigneter Gehäuse und deren fachgerechter Verarbeitung ist der größtmögliche Schutz für das Modul gewährleistet. Die einzelnen Arbeitsschritte beim Einsetzen der Hybridschaltung in ein Metallgehäuse sind leicht erklärt. Nach allen mechanischen Prüfungen und elektrischen Tests wird die fertige Schaltung ohne jeden Füllstoff in das dafür vorgesehene Metallgehäuse eingebaut. Anschließend wird das Gehäuse unter Schutzgas (meistens Stickstoff) verschweißt und dadurch hermetisch verschlossen. Ein geringer Zusatz von Helium im Schutzgas ermöglicht den anschließenden zur Dichtigkeitsprüfung erforderlichen Helium-Lecktest. Diese Art des Verpackens von elektrischen Modulen wird mit entsprechenden Schweißanlagen durchgeführt. Um das Verschweißen so zu verrichten, dass für die verschlossenen Hybride auch tatsächlich eine lange Lebensdauer und hohe Zuverlässigkeit bezüglich ihrer elektrischen und mechanischen Eigenschaften garantiert werden kann, ist ein hohes Maß an Erfahrung und Fingerspitzengefühl im Umgang mit diesen Anlagen erforderlich. Weil die zu verarbeitenden Gehäuseteile aus gut schweißbaren Werkstoffkombinationen bestehen müssen, bestehen die Kappen beispielsweise aus Reinnickel und die Sockel aus vernickeltem Vacon, mit oder ohne Vergoldung. Bei Rollnahtgehäusen bestehen die Deckel ebenfalls aus vernickeltem Vacon. Für eine gleichbleibende Qualität der Schweißnähte ist dabei unter anderem die Genauigkeit der Gehäuseteile von größter Bedeutung.

Unterschiedliche Schweissverfahren

Man unterscheidet zwei Schweißverfahren. Für Gehäuse mit seitlich herausgeführten Anschlüssen, den Flat-Packs, kommt das sogenannte Parallelroll-Schweißverfahren zur Anwendung. Plug-Ins und runde Gehäuse, deren Kontaktstifte durch den Boden herausgeführt und deren Gehäuseunterteil mit Schweißflansch oder Schweißbuckel versehen sind, werden mit dem weniger aufwendigen Buckelschweißverfahren verschlossen. In beiden Fällen handelt es sich um eine Widerstands-Schweißtechnik. Beim Rollenschweißen kommt eine gleichstromgesteuerte Mikroschweißsteuerung, beim Buckelschweißen eine Kondensator-Impuls-Schweißsteuerung zum Einsatz. Die für das Verschließen notwendigen Anlagen bestehen im wesentlichen aus Steuerschränken und in die Klimakammern eingebaute Schweißmaschinen. Die Klimakammern sind mit einer automatischen Gasdosierung einschließlich Druckausgleich, einer evakuier- und heizbaren Schleuse sowie Gasmischer und Gastrocknungskreislauf ausgerüstet. Die Gase werden aus gesonderten Quellen zugeführt.

Ablauf des Schutzgas-Schweissens

Das Schweißen selbst geschieht unter Schutzgas, das sich durch eine hohe Trockenheit auszeichnet. Der Arbeitsablauf wird von einer Ablaufsteuerung selbsttätig geschaltet, sodass die Anlage leicht auf unterschiedliche Gehäusemaße umgestellt werden kann. Das Gehäuseunterteil, in dem sich das fertig bestückte Keramiksubstrat befindet, und der zugehörige Gehäusedeckel werden zwischen zwei Elektroden platziert. Über diese wird dann ein entsprechend starker Impulsstrom geführt, sodass die beiden Teile miteinander verschweißt werden. Die Elektroden entsprechen der Form des zu verschweißenden Gehäuses. Jede Gehäuseform und -größe erfordert eigene, spezifische Elektroden. Schon bei der Entwicklung des Hybriden sollte darauf geachtet werden, dass die Schaltung in einem handelsüblichen Standardgehäuse Platz findet. Das erspart beim Verschließen die Anfertigung spezieller Schweißelektroden und somit zusätzliche Kosten. Der Schweißvorgang muß mit großer Sorgfalt und Präzision durchgeführt werden. Dazu gehört zunächst das Platzieren des Gehäuses, wobei eine genaue Planparallelität zwischen Elektroden und Gehäuse hergestellt werden muss. Der Ablauf des Arbeitsvorgangs wird jetzt mit einem, je nach Beschaffenheit und Größe des Gehäuses voreingestellten, Programm elektro-pneumatisch gesteuert. Die gesamte Steuerzeit ist aufgeteilt in Schließzeit, Vorhaltezeit, Schweißimpuls und Nachhaltezeit. Das Know-how bei der Einstellung der Schweiß-Parameter für unterschiedliche Gehäuse-Typen liegt darin, dass alle Einstellungen so gewählt werden müssen, dass an dem Gehäuse keine Brandstellen, Metallspritzer oder Poren im Werkstück entstehen. Weil der gesamte Schweißvorgang unter Schutzgas durchgeführt wird, ist das verschlossene Gehäuse jetzt mit diesem Gas angefüllt. Gehäusetypen mit Ringbuckelnaht können auch ohne Schutzgas, aber dafür im Vakuum von 10-3 mbar, (demnächst auch im Hochvakuum von 10-7 mbar) mittels Kondensatorentladung verschweißt werden. Nachdem der verschlossene Hybrid über Schleusen aus dem Schweißgerät entnommen wurde, wird die Dichtigkeitsprüfung vorgenommen. Anschließend wird das Gehäuse beschriftet. Weitere elektrische Prüfungen folgen. Nach erfolgreich bestandenem Endtest ist das Modul versandfertig.

Die Firma Quintenz Hybridtechnik kann auf mehr als zwanzig Jahre Erfahrung in der Hybridfertigung zurückblicken. Sie verfügt über alle notwendigen Geräte zur Herstellung unterschiedlicher Hybridmodule und bietet das Verschließen von Metallgehäusen als Dienstleistung an.

EPP 184

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: