Der Lotpastendruck ist nach wie vor einer der Hauptfehlerursachen im SMT-Prozess. Grund genug also, nach dem Drucken eine optische Inspektion der Druckresultate durchzuführen. Eine Reihe von Innovationen verbessert hier die Messergebnisse und erleichtert die Handhabung der Inspektionssysteme. So vereinfacht die parametrische Inspektion gegenüber der auf einer Bibliothek basierenden Vergleichsanalyse die Programmierung, und durch eine Stereomessung werden störende Einflüsse durch Schatten- und Spiegeleffekte eliminiert.

Die meisten Inspektionssysteme zur Lotpasteninspektion im SMT-Bereich arbeiten mit Vergleichsanalysen und „Golden-Board“-Aufnahmen. Diese Art der Inspektion erfordert eine große Bibliothek mit einer umfangreichen Menge an Bilddaten, die während der Programmierung eingerichtet werden muss. Die Daten umfassen Bilder der mit Lotpaste bedruckten Pads, und müssen vom Bedienpersonal hierfür ausgesucht werden. Während der Inspektion in der laufenden Produktion kontrollieren die Inspektionssysteme jedes Lotpastendepot und beurteilen, ob dieses mit einem Bild in der Bibliothek übereinstimmt. Der Aufbau einer solchen Bibliothek erfordert viel Zeit, Aufwand und Erfahrung.

Demgegenüber arbeiten die Inspektionssysteme von Kohyoung ausschließlich mit parametrischer Inspektion, das heißt, die Systeme messen definierte Parameter an jedem einzelnen Lotpastendepot. Die Programmierung ermöglicht jedem, nach etwa 30 min Training, selbständig innerhalb von 10 min ein lauffähiges Programm zu erstellen. Auf jedem Pad der Leiterplatte wird der Lotpastenauftrag dreidimensional vermessen und ausgewertet. Die Koh- young-Systeme erkennen nicht nur zuwenig oder zuviel Lötpasten auf den Pads, sondern auch Missbildungen in der Topographie wie Peaks oder Ausschöpfungen. Sicher erkannt werden auch Verschmierungen, Brücken oder auch einfach 2D-Flächenfehler wie Teilbedruckung oder Versatz.

Hohe Wiederholgenauigkeit auch in der Großserie

Die KY-3030 liefern die Messergebnisse sehr schnell und mit sehr hoher Wiederholgenauigkeit sowohl in 3D als auch in 2D. Bei einem Hersteller von Mobiltelefonen wurde dies in der Großserie nachgewiesen: Die Abweichungen in der Höhenmessung lagen bei 3 Sigma unter 1% der Sollhöhe und unter 3% der Durchschnittshöhe über viertausend Lotpastendepots auf einer realen Leiterplatte.

Durch die direkte 3D-Inspektion nach dem Druckprozess lassen sich direkt Rückschlüsse auf die einzustellenden Druckparameter ziehen, und Veränderungen sicher bewerten. Damit ist jeder in der Lage, den Druckprozess zu optimieren und in Folge dessen die Fehlerrate im gesamten SMT-Prozess zu verringern. Natürlich werden damit die Nacharbeitskosten nachhaltig gesenkt und der Durchsatz der SMT-Linien erhöht.

Alle Arten von Fehlern, die vom Druckprozess herrühren, können durch 3D-Inspektion mit den KY-Systemen erkannt werden. Die Inspektionssysteme sind sogar in der Lage, fehlerhafte Bedruckung zu erkennen, bei der zwar das richtige Volumen an der richtigen Stelle gedruckt ist, aber die Oberflächenstruktur nicht stimmt, und somit ein Folgefehler potenziell möglich ist.

Benutzerfreundlichkeit wird durch eine einfache Programmiersoftware und einen direkten Import der Gerber-Daten erreicht. Umfangreiche SPC-Daten (statistische Prozesssteuerung) werden zur Verfügung gestellt, um die Grundlage für ein 6-Sigma-Qualitätsmanagement zu bilden. Drei unterschiedliche Passwortebenen sichern die Software gegen unbeabsichtigtes Verändern der Parameter.

Schatten und Reflexionen beeinträchtigen die Ergebnisse

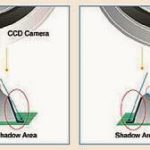

Es gibt zwei weithin bekannte Probleme beim Messen und Inspizieren von 3D-Formen: Schatteneffekte und spiegelnde Bereiche. Während für spiegelnde Bereiche komplexe Approximationen notwendig sind, um zu Messwerten zu gelangen, können im Schatten liegende Bereiche gar nicht gemessen werden. Beide Probleme haben ihre Ursache in der geometrischen Anordnung zwischen Lichtquelle, Kamera und den kritischen Bereichen des Messobjektes.

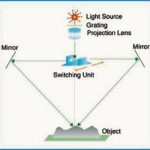

Die Lösung dieses Problems ist die Stereoinspektion. Die Kohyoung-Systeme mit Vulcan-Kopf nehmen daher für jedes Lotpastendepot zwei separate 3D-Messungen vor. Als Messmethode wird eine normale Moiré-Interferometrie verwendet. Das System führt zwei Messungen nach dem gleichen Prinzip, aber unter unterschiedlichen Projektionswinkeln durch. Der Projektionswinkel der ersten Messung wird dabei für den zweiten Durchgang an der vertikalen Mittellinie gespiegelt, deshalb die Bezeichnung „Stereoinspektion“.

Wie bei herkömmlichen Inspektionssystemen, die nur eine Monoinspektion durchführen, kann jeder Datensatz unzuverlässige Messwerte, durch Schatten- bzw. Spiegeleffekte, enthalten. Bedingt durch die unterschiedlichen, aber symmetrischen Projektionswinkel der Stereoinspektion sind die fehlerhaften Messwerte der beiden Messungen aber nicht an den gleichen Stellen auf den Pads. Die Kohyoung-Systeme mit Vulcan-Kopf nehmen nun von beiden Messungen nur die wirklich zuverlässigen Messwerte jedes Datensatzes, und berechnen daraus die Höhe. Dadurch werden alle Lotpastendepots ohne Schatten- oder Spiegeleffekte zuverlässig und exakt gemessen.

Exakte Messung der Lotpastenvolumina

In den meisten Fällen umfasst die gemessene 3D-Geometrie einzelner ROIs (Region of Interest) nicht nur die Lotpaste, sondern auch andere Elemente wie die Pads und die Lötstoppmaske. Das Volumen und die Höhe dieser Elemente können 15 bis 30% der gemessenen 3D-Geometrie ausmachen. Besonders im Falle sehr kleiner Lotpastendepots oder Zwischenräume von CSP, BGA und 0201, kann diese Fehlmessung erheblichen Einfluss haben.

Ein weiteres schwerwiegendes Problem ist die Durchbiegung der Leiterplatten (Warp). Auch hierbei kommt es zu sehr hohen Messfehlern, besonders bei flexiblen Leiterplatten. Mit der KY-3030 VAL, VA und V ist es nun möglich, das Volumen und die Höhe der reinen Lotpastendepots zu messen, unabhängig von diesen Störfaktoren. Hierzu wird bei der Programmerstellung die Topographie der unbedruckten Leiterplatte exakt vermessen. Während der Inspektionszyklen in der laufenden Produktion werden nun die Messwerte der unbedruckten Leiterplatte von den aktuellen Messwerten abgezogen. Dies ergibt dann die präzise Höhe und das exakte Volumen der reinen Lotpaste.

EPP 452

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: