Auf die meisten Elektronikbaugruppen wird die Umstellung auf bleifreies Löten sehr wenig Auswirkungen haben. In den überwiegenden Fällen bleibt bei der Implementation von Pb-freien Prozessen nicht mehr zu tun, als die Materiallisten und einiges im logistischen Ablauf zu ändern. Denn hat man die optimalen Prozesseinstellungen einmal gefunden, wird in der überwiegenden Zahl der Applikationen der Bleifrei-Prozess mit gleichen oder sogar besseren Qualitätsergebnissen als der vorherige SnPb-Lötprozess vorgenommen.

Gerjan Diepstraten, Vitronics Soltec BV, Oosterhout (Nl)

Jedoch gibt es aufgrund der enormen Vielfalt von Elektronik-Baugruppen davon natürlich auch Ausnahmen, denn was richtig ist für eine Baugruppe kann in einem anderen Fall hingegen schädlich sein. Beispielsweise kann eine Baugruppe bereits in einem herkömmlichen Blei-Zinn-Prozess schwierig zu verarbeiten sein, wird dann aber zweifelsohne in einer bleifreien Umgebung noch größere Kopfschmerzen bereiten. Wenn zum Beispiel ein Board im bleihaltigen Prozess sehr ungünstige thermische und Benetzungs-Charakteristiken aufweist, wird es mit einer bleifreien Lotlegierung keinesfalls einfacher. Probleme oder auch die älteren, bekannten Schwierigkeiten, verstärkt durch unterschiedliche Schmelzpunkte, andere intermetallische Lagen, Abweichungen in den thermischen Ausdehnungen oder durch andere physikalische Parameter usw., werden rasch deutlich werden.

Viele Unternehmen haben bereits mit bleifreien Lötprozessen begonnen oder sind gerade bei deren Implementation. Nun ist es an der Zeit, einen weiteren Schritt über die Auswahl von Pasten oder Maschineneinstellungen hinaus zu gehen. Es ist an der Zeit zu verstehen, welche Ergebnisse die bleifreien Lötprozessen zu erbringen haben: wie gute Lötstellen aussehen müssen, welche Defekte man erwarten kann und letztlich wie man die Prozessqualität verbessern kann, und somit die Zahl der Ausfälle nachhaltig reduzieren.

Ein kosmetisches Problem oder tatsächlich ein Defekt?

Der sichtbare grundsätzliche Unterschied zwischen Lötstellen, die mit bleihaltigen bzw. bleifreien Loten erzeugt wurden, sind ihre visuell unterschiedlichen Oberflächen.

Das erste, was sich bei bleifreien Lötstellen feststellen lässt, ist deren wie mit Raureif überzogene matte Oberfläche – so völlig anders wie die bisherigen glatten und glänzenden Lötstellen erzeugt mit Blei-Zinn- oder auch früher mit SnPbAg-Loten. Bei Anwendung dieser bisherigen Kriterien für die Oberflächen würden die bleifreien Lötstellen als defekt erscheinen. Sehr wichtig ist deshalb, dass man, anstatt sich auf die unterschiedlichen Oberflächen zu konzentrieren, unterscheiden kann, ob es sich nur um ein kosmetisches Problem oder einen wirklichen Fehler handelt, der die Zuverlässigkeit eines Produkts beeinträchtigt.

Die seit kurzem verfügbare letzte Version des Standards IPC-A-610D zeigt dem Qualitätsbeauftragten, was allgemein als Defekt definiert ist und was als tolerierbare Angelegenheit gilt. Typische Lötprobleme wie kleine Risse im Lot, leicht angehobene Lötstellen oder Pads, Schrumpfeffekte oder kleine Fehlstellen in der Lötstelle werden derzeit dahingehend diskutiert, ob in allen Fällen ein klarer Defekt vorliegt, oder nur eine kosmetische Anomalie, die nicht die Zuverlässigkeit beeinträchtigt.

Die Defekte lassen sich anhand der Bereiche, in denen sie verursacht werden, zu Gruppen zusammenfassen:

- Leiterplattenmaterial und höhere Temperatur.

- Defekte Bauteile und unerwünschte Vermischung von Lotlegierungen.

- Flussmittel-Aktivität und höhere Temperatur.

- Charakteristik der Bleifrei-Legierung.

- Verunreinigung des Lots.

- Übertemperatur und andere Reflow-Abweichungen.

Leiterplattenmaterial und höhere Temperatur

Die höheren Löttemperaturen tragen zu einer großen Zahl von potenziellen Defekten bei. Delaminierungen, Trennung von Lagen im Basismaterial bzw. zwischen Basismaterial und Kupfer sowie Verbiegungen der Leiterplatten sind typische Fehler, die auf ungenügende Leiterplatten-Qualität im Zusammenhang mit den höheren bleifreien Prozesstemperaturen zurückgehen.

Ein Verbiegen der Leiterplatte lässt sich eingrenzen, wenn man ein gut geeignetes Material mit hohem Glaspunkt (Tg) sowie hoher Delaminiertemperatur (Td) verwendet. Für die Lötsysteme sind zudem Optionen für die Ausrüstung mit Ketten- oder Drahtsupport verfügbar, um die Baugruppen-Durchbiegungen zu reduzieren. Dazu sind auf der Unterseite/Lotseite der Baugruppen etwa 5 mm freier Raum/Abstand nötig. Im Reflow-Lötprozess ist die Abkühlrate insbesondere wesentlich wenn auf Boards ein BGA oder mehrere BGAs vorhanden sind. Eine sehr hohe Abkühlrate, die für die Ausbildung einer guten Kornstruktur der Lötstelle empfohlen wird, vergrößert andererseits den Verzug des BGA-Substratmaterials. Damit diese Verwerfung von BGA-Substrat und Leiterplatte begrenzt wird, ist ein gut kontrolliertes, langsames Herunterkühlen wesentlich.

Eine andere Auswirkung der höheren Temperaturen sind Ausbläser oder Innenlunker (Blow Holes). Aus verschiedenen Quellen, wie absorbierte oder eingeschlossene Feuchtigkeit, organische Einschlüsse in der Elektroplattierung oder flüchtige Bestandteile des Laminatmaterials, emittieren Leiterplatten während des Lötens kleine Mengen von Gasen, die ausgeblasen werden. Um dies zu vermeiden, kann man die Boards einer vorherigen Wärmebehandlung (Pre-Baking oder Curing) unterziehen, und kontrolliert diese Gase austreiben.

Mit der Einführung von bleifreien Leiterplatten-Oberflächen (Finish) sind eine mehrere Probleme aufgetaucht, beispielsweise kann es sich um schwarze Pads handeln, poröse Goldüberzüge, Oxidation des organischen Schutzüberzugs bzw. der im Tauchprozess aufgebrachten Schutzüberzüge aus Zinn oder Silber. Diese Effekte sorgen für eine schlechte Lötbarkeit der Oberflächen, und gehen auf Leiterplatten mit schlechter Qualität bzw. schlechter Korrosionsvorsorge zurück. Als Trend, der dieser Entwicklung gegensteuert, ist absehbar, dass noch mehr HAL-Verzinnungen (Hot Air Levelling) mit bleifreiem Lot durchgeführt werden.

Bauelemente-spezifische Probleme

Die Defekte, die von Bauelementen ausgehen, lassen sich in zwei Hauptgruppen einteilen:

Fehler, die auf das Finish der metallischen Bauteiloberflächen zurückgehen. Hier handelt es sich primär um die Zinn-Whisker, dünne nadelförmige Ausblühungen, aber auch um Verunreinigungen mit Blei oder Wismut-haltigen Überzügen, die zu partiell niedriger schmelzenden Lotphasen führen, die wiederum zu Löchern in Lötstellen wegen Schrumpfung führen können. Doch auch ein erneutes Aufschmelzen der Lötstellen während der Wellenlötens oder das zunehmende Risiko von Lötstellen-Abhebern, gehören dazu.

Die anderen Fehler lassen sich auf Ausgangsmaterialien mit ungenügender Qualität zurückführen. Dazu gehören Absorption von Feuchtigkeit, geschmolzene oder deformierte Kunststoffanteile, oder auch Delaminierungen der Materialien aufgrund der höheren Prozesstemperaturen im Bleifrei-Prozess, für die diese Stoffe ungeeignet sind.

Statt von bleifreien Bauteilen zu sprechen, ist es auf jeden Fall angebrachter, den Begriff RoHS-Compliance bzw. RoHS–Konformität zu verwenden. Dieser Begriff, der die Verträglichkeit mit den RoHS-Direktive der EU spezifiziert, umfasst gute Widerstandsfähigkeit gegenüber den höheren Prozesstemperaturen sowie die Verwendung von Materialien, die nicht mit den Festlegungen und Ausnahmen der EU-Gesetzgebung kollidieren.

Die Logistik des Handlings sowie die Etikettierung der RoHS-konformen Komponenten ist in den Fertigungsunternehmen der schwierigste Teil der Bleifrei-Einführung. Hier gibt es keine definierten Standards oder ähnliches. Deshalb verwenden die Bauteil-Lieferanten recht unterschiedliche Methoden der Etikettierung: einige Hersteller ändern die Teilenummer, während andere einfach dann nur noch RoHS-konforme Komponenten anbieten.

Das kann im Workflow zu Verwirrungen führen, die Gefahr besteht, dass Bauteile mit unterschiedlichem Oberflächenfinish, einschließlich bleihaltigen und bleifreien Überzügen, durcheinander geraten. Beispielsweise ist es bei BGAs aus Qualitätsgründen höchst gefährlich, Balls aus bleifreiem und bleihaltigem Lot zu vermischen. Die Lotkugeln werden nicht genügend für eine sichere Verbindung aufgeschmolzen, oder es treten Fehlstellen (Voids) in den Lötstellen auf – dies aufgrund der unterschiedlichen Schmelzverhalten der Lote.

Im Bleifrei-Fertigungsprozess werden Komponenten mit wesentlich robusteren Kunststoffanteilen benötigt, die weniger Feuchtigkeit absorbieren und somit auch weniger große Popcorning (Dampfblasen-Effekte) im Bauteil zeigen. Popcorning entsteht dann, wenn die in einem Kunststoffmaterial eingeschlossene Feuchtigkeit sehr rasch erhitzt, und somit Dampf erzeugt wird. Dabei können interne Materiallagen in einem Bauteil delaminieren. Wichtig ist also, dass man den MSL-Wert (Moisture Sensitivity Level) der Bauteile kontrolliert, und bei Bedarf reduziert.

Unter allen Bleifrei-Alternativen ist reines Zinn als Kontaktüberzug das Material für das die größte Anwendungserfahrung vorliegt. Dieses Kontaktfinish ist bereits an Milliarden von keramischen Sud-Kondensatoren in SnPb-Lötprozessen erprobt worden. Bisher sind soweit noch keine gravierenden kommerziellen Probleme angesprochen worden, es scheint also eine hochzuverlässige Alternative zu SnPb-Finish zu sein. Doch gibt es hier die Bedenken wegen der Zinn-Whisker-Bildung. Einige Unternehmen haben auch Zweifel, ob sie Bauteile mit Zinn-Kontaktüberzug zusammen mit bleihaltiger Paste verarbeiten sollen, denn ohne Wechsel des Löttemperaturprofils können Schwierigkeit mit der Benetzung auftreten.

Aktivität des Flussmittels

Das Flussmittel hat einen großen Einfluss auf den Lötprozess. Eine Vielzahl von Defekten können auf ungenügende Aktivierung des Fluxers zurückgeführt werden. Ein stark aktivierter Fluxer ist in der Lage, Oxidationen zu beseitigen, und so Brückenbildungen zu verhindern. Auch die Benetzung von Durchkontaktierungen wird von einem wesentlich temperatur-resistenteren Flussmittel profitieren. Benetzung und optimaler Verlauf des Lots sind Hauptanliegen im Bleifrei-Prozess, in dem die Lotlegierungen sowieso im Vergleich zu SnPb weniger gute Benetzungscharakteristiken zeigen. So kann man mit einer Stickstoff-Abdeckung über dem Lot die Benetzungscharakteristiken verbessern, denn damit werden alle Oxide verhindert und die Benetzung verbessert. Defekte wie Spikes, Zinnnadeln und Fäden treten nicht auf bei genügend hoher Flussmittel-Aktivität oder wenn mit Stickstoff-Abdeckung gelötet wird. Natürlich muss der Fluxer verträglich mit den höheren Vorheiztemperaturen sein. Die höhere Temperatur der Konvektionsheizung, höhere Lottemperatur, der Doppelwellen-Former sowie das Leiterplatten-Finish und die Lötstoppmaske sind weitere Einflussfaktoren bei der Flussmittel-Auswahl. Interaktive Prozesse zwischen dem Flussmittel und der Lötstoppmaske können zu Verunreinigungen auf der Unterseite der Baugruppe nach dem Löten führen. Hier handelt es sich um ölige, klebrige Reste, die bei diesen Prozesstemperaturen nicht verdampfen. Solche Plastifizierungen gehen auf ungenügendes Curing (Ausheilen) oder nicht ausreichend vermischten Anteilen des Lötstoppmasken-Materials zurück, deshalb sollte der LP-Hersteller die Boards vorher richtig behandeln (Baking).

Höhere Lottemperaturen

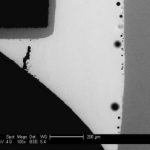

Alle Teile und Komponenten, die sich in unmittelbarer Nähe des flüssigen Lots in der Wellenlötmaschine befinden, werden aufgeheizt und dehnen sich wegen der an den Lötstellen angreifenden Hitze aus. Das Ausmaß der thermischen Ausdehnung ist nicht bei allen Materialien identisch, doch wegen der höheren Arbeitstemperatur ist dieser Effekt im Bleifrei-Prozess deutlich ausgeprägter. Für das häufig eingesetzte Epoxy-Glasfasermaterial der Leiterplatten weist diese thermische Ausdehnung jedoch unterschiedliche Werte auf – abhängig von der Temperatureinwirkung. Insbesondere in der Z-Achse wird die Ausdehnung extreme Werte annehmen. Entsprechend der Unterschiede der thermischen Ausdehnungskoeffizienten der Kupferhülsen in den Lötstellen einerseits und dem LP-Basismaterial andererseits, ergibt sich eine Deformation der gelöteten Verbindung. Diese Deformation erfolgt im Bereich des Lotpads, wobei hier eine keilförmige Ausformung entsteht. Es handelt sich bei dieser Deformation um einen dynamischen Vorgang, wobei sich die Lotpads während des Lötprozess etwas nach oben und unten bewegen, wodurch kleine Risse in der Lötstelle entstehen können. Ein solcher Mikroriss ist eine kleine längliche Vertiefung oder Lücke in der Oberfläche der Lötstelle, die relativ tief sein kann im Verhältnis zur Rissbreite. Die Rissbildungen sind oft das Ergebnis von Bewegungen der Pads während des Lötvorgangs. Mikrorisse können das Resultat von Mechanismen sein, die an der Lötstelle während der Verfestigung des Lots angreifen.

Im Standard IPC-A-610-D ist definiert, unter welchen Umständen diese Löcher oder Risse aufgrund von Schwundeffekten akzeptabel bzw. zu verwerfen sind:

- Der Grund des Risses muss sichtbar sein (Bild 1).

- Der Riss oder das Loch dürfen keinesfalls den Pad, die Lötstellen-Kupferhülse oder den Bauteilanschluss berühren.

Auch Abheber von Pads oder Lötmenisken werden durch den gleichen Fehlermechanismus verursacht, also den unterschiedlichen thermischen Ausdehnungsverhalten der Materialien. In Ausgabe 3–4/2005 der EPP Europe ist dieser Effekt sehr detailliert erläutert und abgeleitet (G. Schouten: The Physics of Critical Failure Mechanisms).

Ein längerer Kontakt zwischen der Leiterplatte und dem flüssigen Lot führt zu einer besseren Füllwirkung der Durchkontaktierungen, auch höhere Löttemperaturen sorgen für eine bessere Benetzung. Die Kombination aus einer längeren Kontaktzeit des flüssigen Lots mit einer höheren Löttemperatur ist gefährlich, kann sie doch zu Defekten führen. Darunter befinden sich folgende Effekte:

- Ausbläser an den Lötstellen (Blow Holes).

- Ablegierung von Kupfer – Kupfer vom Pad wird im Lot aufgelöst. Extrem lange Kontaktzeiten mit dem Flüssiglot führen zu einer Ablegierung des Kupfers, wenn die Schicht sehr dünn ist.

- Sekundäres Aufschmelzen von Lötstellen – Lötstellen von SMDs werden nochmals aufgeschmolzen, sollte der Schmelzpunkt der Paste überschritten werden. Das Lot fließt weg, und die Bauteilanschlüsse haben keinen zuverlässigen Kontakt mehr mit den Pads. Gelegentlich bleibt jedoch noch eine sehr geringe Menge Lot zur Kontaktgabe übrig, somit lässt sich dieser Defekt bei elektrischen Prüfungen nicht zuverlässig diagnostizieren. Setzt man Kühlkörper auf die betreffenden Komponenten, lässt sich erneutes Aufschmelzen verhindern.

- Wegfließende Lot/Dochtwirkung – das Lot fließt von der Lötstelle in andere Bereiche der Schaltung bzw. an andere Bauteilanschlüsse, wobei an den ursprünglichen Lötstellen zu wenig Lot übrig bleibt, um noch gute elektrische Verbindungen herzustellen.

- Beschädigung von Bauelemente – einige Komponenten, bspw. MELFs, die zu lange dem flüssigen Lot ausgesetzt werden, können Risse erleiden. Es ist aber auch möglich, dass der Klebstoff, mit dem sie auf der Leiterplatte fixiert sind, die Temperatur nicht verträgt, das Bauteil nicht mehr hält, und dieses einfach in das flüssige Lot fällt.

Verunreinigungen im Lot

Einige Metalle oder Legierungen lösen sich im bleifreien Lot auf. Temperatur, Fließgeschwindigkeit und die Zusammensetzung der Lotlegierung bestimmen die Geschwindigkeit dieses Prozesses. Deshalb ist es sinnvoll, die Zusammensetzung des Lots im Tiegel ständig zu kontrollieren. Verunreinigungen des Lots mit Pb, Bi, Cu oder anderen Metallen beeinflussen die Erstarrung der Lötstellen. Eine durch Verunreinigungen entstehende Legierung wie SnPbBi verursacht im Lot niedrigschmelzende Anteile, die zusammen mit mechanischem Stress in den Lötstellen zu Rissen im Lot führt.

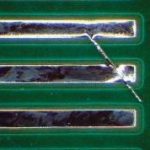

Sollte das Material des Lottiegels keine ausreichende Schutzbeschichtung mit einer widerstandsfähigen Legierung ausweisen, wird das Eisen aus dem Grundmaterial des rostfreien Stahls langsam herausgelöst, und im Lot FeSn2-Dendrite (Kristalle) bilden. Weil der Schmelzpunkt dieser Kristalle 510°C beträgt, bleiben sie im flüssigen Lot mit seiner niedrigeren Temperatur natürlich fest. Diese Kristalle sammeln sich für gewöhnlich in den Ecken des Lottiegels an, weil dort die Fließgeschwindigkeit des Lots geringer ist. Wenn sie jedoch mit dem Lot in die Lötwelle gepumpt werden, können sie in Lötstellen diverse Brückenbildungen verursachen.

Durch Reflowlöten verursachte Defekte

Die höheren Schmelztemperaturen der bleifreien Lotpasten erhöhen natürlich auch die nötige Reflowtemperaturen, damit steigt das Risiko für Beschädigung der Komponenten durch Überhitzung. Zusätzlich zu den Effekten, die im Zusammenhang mit dem Wellenlöten entstehen, fügt der Reflow-Lötprozess eigentlich keine neuen Defektkategorien zu. Begrenzt wird das Reflow-Prozessfenster durch die Kriterien im bleifreien Lötprozess. Dabei ist das Hauptziel, die kleinste Temperaturdifferenz (Delta T) zwischen der kältesten und heißesten Stelle auf der Baugruppe herzustellen, um dafür zu sorgen, dass sämtliches Lot im richtigen Moment flüssig ist und Benetzung eintritt, aber dabei keine Bauteile beschädigt werden. Einige der Defekte aus dem Reflowprozess lassen sich dem Druckvorgang der Paste sowie der Charakteristik der verwendeten Lotpasten zuordnen. Hier werden im Bleifrei-Verfahren ähnliche Defekte wie im traditionellen SnPb-Prozess gefunden.

Grabsteinbildung –Tombstoning:

Dieses Phänomen tritt auf, wenn sich leichte, zweipolige Chip-Bauteile auf einer Seite während des Lötvorgangs aufrichten, und so gelötet werden. Untersuchungen haben ergeben, dass die Häufigkeit der Grabsteinbildung bei Verwendung von weniger bleifreier Paste abnimmt. Der Grund ist im ungünstigen Benetzungsverhalten der bleifreien Paste zu sehen, wobei die Kräfte wie Oberflächenspannung der schmelzenden Paste, die auf Bauteile einwirken, weniger stark sind.

Lotperlen:

Lotperlen bilden sich gewöhnlich an den Bauteilen, wenn beispielsweise zuviel Lotpaste aufgetragen wurde, der Pastendruck nicht exakt war, oder wenn Lösungsmittel aus der Paste während des Vorheizzyklus heftig austreten.

Brückenbildung:

Der Brückeneffekt wird verursacht durch unsauberen Pastendruck, verschmierte Paste, auslaufende Paste, zu großes Pastenvolumen oder nicht exakt gesetzte Bauteile.

Unterschiedliche Materialen bei BGAs:

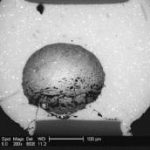

Die Verarbeitung von BGAs kann problematisch werden, wenn die Lotpaste sowie das Material der BGA-Lotkügelchen nicht zusammenpassen. Wird eine bleifreie Lotpaste zusammen mit bleihaltigen BGA-Lotkügelchen (Spheres) verwendet, so schmelzen die BGA-Lotkügelchen zwar bei 183°C, doch dampft bei dieser Temperatur die bleifreie Paste immer noch Gase ab. Weil jedoch die BGA-Spheres über der Paste schmelzen, können die Gase nicht nach außen entweichen, sondern nur nach innen, wo sie im SnPb-Lot größere Fehlstellen (Einschlüsse) verursachen. Werden allerdings bleifreie BGA-Spheres in Kombination mit einer bleihaltigen Paste verwendet, ist es nötig sicherzustellen, dass die Lotkügelchen vollständig aufgeschmolzen sind, um das Einschwimmen des Bauteils auf den flüssigen Anschlüssen zur Selbstjustage zu ermöglichen.

Das Kontaktfinish zahlreicher Bauteile wurde bereits von SnPb auf Reinzinn umgestellt, ohne dass die Anwender immer davon unterrichtet wurden. Das hat natürlich zu heftigen Irritationen geführt, denn die Benetzungseigenschaften sind damit noch ungünstiger geworden, auch die Optik der Zinnoberfläche ist anders. Prozessingenieure haben mittlerweile Zweifel an der Zuverlässigkeit der damit hergestellten Lötstellen geäußert.

Wichtige Empfehlungen

Eine große Zahl der Lötprobleme stehen in Zusammenhang mit der Qualität des verwendeten Leiterplattenmaterials. Zudem ist die Lötbarkeit der Leiterplatten abhängig von guten Lagerbedingungen, gut kontrollierter Logistik damit nichts überlagert wird sowie natürlich von der Qualitätsorientierung des Lieferanten.

Beim Wellenlöten sollte die Lottemperatur so gering wie möglich gewählt sein. Damit lässt sich sowohl ein Überhitzen der Bauteile verhindern, als auch Beschädigungen des LP-Materials sowie – und das ist eigentlich auch sehr wichtig – ein erneutes Aufschmelzen (Sekundär-Reflow) bereits per Reflow gelöteter Lötstellen auf einer Baugruppe. Niedrigere Lottemperaturen vermindern auch den korrosiven Effekt des geschmolzenen Zinns auf eisenhaltige Maschinenteile wie Lottiegel und Lotpumpe, zudem wird die Bildung von FeSn2-Dendriten unterbunden.

Sowohl beim Wellen- als auch Reflowlöten werden sehr viele Defekte von Flussmitteln mit ungenügender Aktivität verursacht. Ein guter Fluxer vereint ein ganzes Bündel von wichtigen Eigenschaften: er widersteht hohen Prozesstemperaturen, verhindert Brückenbildungen und verbessert entscheidend den Fluss des Lots in die Durchkontaktierungen. Viele unterschiedliche Prozessexperimente haben die große Bedeutung des Flussmittels auf den Lötvorgang unterstrichen. Die weitergehenden Überwachungen und Steuerungen der Fertigungsprozesse reduzieren die Häufigkeit von Defekten entscheidend. Die Anwendung von statistischer Prozesskontrolle (SPC) sowie Pareto-Techniken, um die Prozesssicherheit zu überwachen und zu beeinflussen, sowie Entwurf und Layout der Baugruppen, sind wesentliche Möglichkeiten um Einfluss zu nehmen.

Eine gute Kontrolle des Reflowprozess sorgt dafür, dass keine Überhitzung von Bauteilen und Leiterplattenmaterial auftritt, und außerdem die Häufigkeit von anderen Defekten reduziert wird.

EPP 414

Referenzen

- 1) R.J.Klein Wassink: Soldering in Electronics, Second Edition

- 2) G. Schouten: The Case of Pad Lifting, Fillet Lifting and Fillet Tearing Judgement. RE-HEN-04011, Vitronics Soltec B.V.

- 3) Standard IPC-A-610-D, Acceptability of Electronic Assemblies

- 4) G. Schouten: The Physics of Critical Failure Mechanisms. EPP Europe 3–4, 2005

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)