Der Produktionsprozess besteht aus zwei ineinander greifenden Aspekten. Da ist zunächst einmal der physikalische Ablauf, das Geschehen um und am Band. Dazu kommt dann noch das technische Wissen über die verschiedenen Maschinen, deren Parametrisierung und den Auswirkungen auf das Produkt. Das heißt, die einzelnen „Zutaten“ zur Baugruppe müssen bestellt, angeliefert, gelagert und bereitgestellt werden.

Natürlich gehören dazu die Bauteile und die Leiterplatte, aber auch die Hilfsmittel, wie Lote, Pasten, Flussmittel, Reinigungsmittel, Stickstoff, Ersatzteile, also alles was man heutzutage unter dem Begriff „Logistik“ zusammenfasst. Aber auch das Personal muss auf dem letzten technischen Stand sein, was besonders in solchen Situationen wie dem Wechsel auf eine bleifreie Produktion äußerst wichtig ist, denn hier ist ein geänderter Wissensstand gefragt.

Dieses Verteilungs-Prinzip ist gut eingespielt und sollte bei einer Umstellung möglichst unverändert übernommen werden. Aber es melden sich auch gewisse Gefahren an, denn die Übersichtlichkeit der bleihaltigen Technologie wird – bis zu einem gewissen Grad – verloren gehen. Da ist einerseits, zumindest zu Beginn, die parallele Führung der bleihaltigen und der bleifreien Technik. Andererseits die sehr wahrscheinliche Anwendung unterschiedlicher bleifreier Legierungen. Dazu kommen die Bedingungen, die an die Leiterplatten und Bauteile gestellt werden müssen. Als erfreuliche Neuigkeit: An den Bestückungsautomaten wird sich kaum etwas ändern, aber bei den Lötprozessen werden die Einstellungen kritischer, und bedingen eventuell wieder den Rückschritt auf individuelle Parameterwerte für die einzelnen Baugruppen.

Der Prozessablauf

Auf verschiedenste Weise darstellbar, kann man sich vielleicht mittels eines Pfeildiagramms (Bild 1) bildlich ins Gedächtnis zurückrufen, welche Schritte und Wege durchlaufen werden (müssen?), damit alles an der Linie richtig zusammenkommt. Es ist wohl ratsam, dass man dieses Gedankenexperiment etwas weiter fasst, als es sich zunächst anbietet, denn viele der Kosten, die in der Produktion auftreten, sind auf Entscheidungen beim Entwurf/Layout oder der Beschaffung zurückzuführen. Bei der bleifreien Technik wird das noch deutlicher werden als bisher. Obgleich wir noch nicht wissen, ob wir die Padkonfigurationen an die neue Technik anpassen müssen (im Augenblick sieht es so aus, als ob keine wesentlichen Änderungen nötig sein werden), um eine optimale Zuverlässigkeit und „Manufacturability“ zu erzielen, werden zumindest einige Vorkehrungen auch hier zu treffen sein: besseres thermisches Gleichgewicht in den Baugruppen, um nur eine zu nennen. Auch werden wir in Zukunft nicht nur die Werte der Bauteile spezifizieren müssen und eventuell deren Dimensionierung und Toleranz, sondern auch die Art der Metallisierung wird wohl Eingang in die Kaufbedingungen finden – eventuell muss auch eine Festlegung der thermischen Belastbarkeit festgeschrieben werden. Zumindest muss diese Information auf dem Niveau der Produktion verfügbar sein.

Bei der Leiterplatte ist wegen der mangelnden Standardisierung derzeit noch wichtig, die Eigenschaften des Laminatmaterials genauestens zu beschreiben. Auch die Sauberkeit der LP ist sicherlich ins Auge zu fassen, denn wir rechnen mit vermehrter Verunreinigung während der Verarbeitung, und können wohl eine „no clean“-Technik nur durchziehen, wenn auch das angelieferte Material bereits ein hohes Niveau der Reinlichkeit aufweist. Das Pfeildiagramm kann und sollte wohl auch bis in die Bereiche Einkauf und Layout ausgeweitet werden.

Die Prozessführung

Fangen wir erst einmal mit der Ist-Situation an, und beschreiben vor dem Hintergrund der physischen Präsenz der Linie die einzelnen Parameter bei der gegenwärtigen Produktion. In einem zweiten Schritt ziehen wir den Kreis weiter und beschäftigen uns mit der Ankunft der Ware. Schließlich, in einem „Rundumschlag“, erfassen wir auch den Einkauf, die Ingenieure und Layouter etc.

Wenn wir die Parameter festgestellt haben, wird es klar, warum diese verwendet werden (z.B. Bandgeschwindigkeit für optimalen Durchsatz; Kundenwunsch; empfindliches Bauteil etc.) und wo potenziell wesentliche Abweichungen von den gegenwärtigen Werten auftreten müssen.

Wichtig ist hier auch eine Abgleichung der Dokumentation mit den tatsächlichen Werten, die an den einzelnen Maschinen verwendet werden. Es ist nicht selten, dass in gut gemeinter Absicht der Maschinen- oder Linienbetreuer die Parameter eigenmächtig verändert hat, um auf gewisse Prozessprobleme zu reagieren. Man stellt sich dann nicht ganz zu Unrecht die Frage, ob er auch tatsächlich die volle Einsicht in die Prozessbeschränkungen und -randwerte hat, die notwendig ist, um das Produkt sicher herzustellen. Bei einer so willkürlichen Handhabung des Prozesses kann man kaum von kontrolliert sprechen.

Da wir im 3. Teil der Artikelserie bereits sämtliche Lötprozesse identifiziert hatten, werden wir jetzt für jeden einen Katalog der Parametrisierung erhalten. Dies kann eine allgemeine Einstellung sein, kann aber auch eine Liste verschiedener Wertereihen für einzelne Produkte oder Produktfamilien darstellen. Oft sind diese Parameter in der Software der einzelnen Anlagen hinterlegt.

Qualitätssicherung

Zu diesem Zeitpunkt lohnt sich ebenfalls ein Besuch bei der Qualitätssicherung, denn einerseits sollten dort alle relevanten Daten zusammenlaufen, andererseits wird hier das eintreffende Material auf Eignung geprüft. Der Idealfall ist eine Verlegung des Qualitätsbewusstseins in das Unternehmen des Lieferanten, z.B. durch dauerndes Gespräch, Audit und Diskussion, verbunden mit einer Stichprobenprüfung im eigenen Haus.

Was wird nun bei der Qs tatsächlich überprüft? Ist es nur die Funktion des Bauteils und die Dimension der Leiterplatte oder geht diese Funktion weiter, und schließt solche wichtigen Parameter wie Lötbarkeit, Feuchtigkeitsabsorption in Bauteilen, thermische Eigenschaften und Überprüfung der tatsächlich gelieferten Metallisierung und Endoberfläche ein? Wenn ja, dann haben wir Glück gehabt, wenn nein, steht noch mehr Arbeit an, denn schließlich wird die bleifreie Lötung in einer Fertigung, die auf hohe Qualität Wert legt, viele dieser Forderungen stellen müssen.

Einkauf

Es ist bedauerlich, dass der Einkauf in der elektronischen Industrie weitgehend auf ein kommerzielles Denken reduziert wurde: so billig wie möglich. Dieses Cost-Centre-Denken mit dem Prinzip „Konkurrenz ist gut fürs Geschäft“ kann eine Firma sehr viel Geld kosten. Einzelpreise niedrig halten ist gut und schön, aber letzten Endes kommt es auf die Kosten des Produktes an. Wird schlechte Qualität billig eingekauft, so wird das Produkt wegen der anstehenden Reparaturen teuer. Bei einem Bauteil 1 Cent sparen, dafür aber eine schlechte Lötbarkeit in Kauf nehmen, wird hunderte von Euro Reparatur verursachen. Ganz zu schweigen von den Kosten, die auftreten können, wenn deswegen Garantieleistungen gefordert werden.

Prozesse

Wir unterscheiden hier jeweils niedrigschmelzende Bi-Lote mit Schmelzpunkt um die 138ºC und hochschmelzende Legierungen mit Sn zwischen 217 und 230ºC.

1. Wellenlöten

Bild 3 zeigt die typische Parametrisierung von Wellenlötanlagen bei der Verwendung der verschiedenen Lotlegierungen. Bei Wismutloten (die sicherlich nicht für alle Produkte einsetzbar sind, aber vielleicht eine mögliche Lösung für ca. 40 bis 50% aller Produkte darstellen könnten) werden die Vorteile sofort erkennbar, die bei einer Umstellung auftreten. Der geringe Schmelzpunkt und die Tatsache, dass der Sn-Gehalt nicht wesentlich ansteigen wird, bedingen, dass man keine neue Maschine benötigt – eventuell ein neues Lötmodul. Bei diesen Temperaturen und bei diesem Zinngehalt werden weder das traditionelle Tiegelmaterial noch die beweglichen Teile (Pumpe, Schaft) angegriffen. Die beinahe identische spezifische Dichte (SnPb gegen BiSn) fordert keine wesentliche Änderung im Transportwinkel.

Jedoch sind drei Vorbedingungen zu erfüllen:

- a) Eine strikte „Bleifreiheit“ bei Bauteilen und Leiterplatte sowie in allen Prozessschritten. Wenn Tiegel und Pumpe nicht völlig von bleihaltigen Rückständen befreit werden können, Anschaffung einer neuen Löteinheit.

- b) Die Anwendungstemperatur des Produktes muss unter 100ºC liegen.

- c) Löten unter inerten Bedingungen.

Da die Lötstellen auch etwas spröder sind als mit Blei, sollten sie nicht durch starke mechanische Schocks belastet werden.

Das reine BiSn-Lot kann durch Zusätze modifiziert werden, was wir in einem der kommenden Artikel noch eingehender behandeln werden.

Zu den hochschmelzenden Loten zählen die drei Klassen SnCu+X, SnAg+X und SnAgCu+X. Ihre Schmelzpunkte liegen zwischen 217 und 227ºC und damit um etwa 40 bis 60 K über dem des SnPb-Eutektikums. Das X steht für Zusätze wie Bi, Ni oder Sb etc.

Immer wieder hört man, dass derartige Lote bei Temperaturen von 255ºC eingesetzt werden. Bei thermisch einfachen Baugruppen ist das eventuell noch vertretbar, aber sobald eine kompliziertere Baugruppe zu löten ist, sind derartige Temperaturen als unrealistisch einzustufen, was sich durch die einschlägige internationale Literatur auch belegen lässt. Offensichtlich bemüht man sich, durch möglichst niedrige Temperaturen einiger der möglichen Nebenerscheinungen Herr zu werden. Bei diesen Temperaturen ist das Ablegieren der V4A Stähle wesentlich geringer, der Krätzeanfall merklich niedriger als bei höheren Prozesstemperaturen und obendrein ist die Notwendigkeit, die Vorheiztemperatur zu erhöhen, nicht gegeben. Obgleich bei Laborversuchen gelegentlich Ergebnisse erzielt werden, die vielleicht akzeptabel sind, kann man allgemein behaupten, dass für diese Legierungen dabei keine hinreichende Qualität (Zuverlässigkeit und Prozessfehlerrate) erzielt werden kann. Die ausnehmend hohe Nacharbeit bei solchen Prozessen macht dies dann auch völlig klar. Einige Parameter des Prozesses, wie z.B. die Kühlrate, werden andere Stellenwerte erzielen, was leider im Augenblick erst in groben Umrissen zu erkennen ist: „Möglicherweise werden sich in Abhängigkeit von der Größe der Lötstelle und der Art des Lötverfahrens (Reflow- oder Wellenlöten) verschiedene Ermüdungsfestigkeiten trotz Verwendung des gleichen Lotes (SnAg3,5 oder SnAg4Cu0,5) einstellen [1].“

2. Reflowprozesse

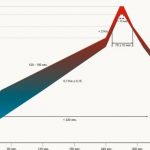

Bild 4 zeigt die typischen Einstellwerte für Reflow-Lötsysteme. Hochschmelzende Pasten werden sich auf die Legierungen SnAg+X und SnAgCu+X beschränken, da der Schmelzpunkt bei SnCu+X etwas zu hoch sein wird. Ihr thermisches Prozessprofil wird sich nach oben hin verschieben (Bild 2).

Die Peaktemperatur liegt bei diesen Legierungen im Bereich vom Schmelzpunkt der Legierung plus 30 bis 40 K, also 245 bis 260°C. Zwar sind auch Temperaturen um die 235°C im Gespräch und sie treten auch bei gewissen Anwendungen auf, jedoch bedingt das zumindest den Einsatz von Sticksoff – der ohnehin zu empfehlen ist. Und wegen der defizienten Benetzungsfähigkeiten erwarten wir, dass sich diese Temperaturen bald nach oben in den genannten Bereich verschieben werden. Die Ansiedlung der Plateau-Temperatur so nahe wie möglich an der Schmelztemperatur des Lotes (ca. 220°C), jedoch nicht so hoch, dass die Aktivatoren der Paste zu früh reagieren, dürfte wohl eine der am Schwersten zu erfüllenden Vorgaben sein. Die Pastenaktivatoren (Di-Karbonsäuren) diassoziieren bei etwa 160°C und somit wesentlich unter den wünschenswerten Temperaturen von etwa 245 bis 260°C minus 60 K = 185 bis 200°C. Profile ohne Plateau werden wohl vermehrt verwendet werden und zwar dort, wo sich wegen günstiger Baugruppengestaltung oder besserer Maschinen keine Die Peaktemperatur liegt bei diesen Legierungen im Bereich vom Schmelzpunkt der Legierung plus 30 bis 40 K, also 245 bis 260°C. Zwar sind auch Temperaturen um die 235°C im Gespräch und sie treten auch bei gewissen Anwendungen auf, jedoch bedingt das zumindest den Einsatz von Sticksoff – der ohnehin zu empfehlen ist. Und wegen der defizienten Benetzungsfähigkeiten erwarten wir, dass sich diese Temperaturen bald nach oben in den genannten Bereich verschieben werden. Die Ansiedlung der Plateau-Temperatur so nahe wie möglich an der Schmelztemperatur des Lotes (ca. 220°C), jedoch nicht so hoch, dass die Aktivatoren der Paste zu früh reagieren, dürfte wohl eine der am Schwersten zu erfüllenden Vorgaben sein. Die Pastenaktivatoren (Di-Karbonsäuren) diassoziieren bei etwa 160°C und somit wesentlich unter den wünschenswerten Temperaturen von etwa 245 bis 260°C minus 60 K = 185 bis 200°C. Profile ohne Plateau werden wohl vermehrt verwendet werden und zwar dort, wo sich wegen günstiger Baugruppengestaltung oder besserer Maschinen keine Ts entwickeln. Da wir auch noch keine zuverlässige Information über den Einfluss der Dicke der Diffusionszone bei bleifreien Lötstellen haben, kann nicht mit Bestimmtheit gesagt werden, ob das Ts entwickeln. Da wir auch noch keine zuverlässige Information über den Einfluss der Dicke der Diffusionszone bei bleifreien Lötstellen haben, kann nicht mit Bestimmtheit gesagt werden, ob das T einen ähnlichen negativen Einfluss auf die Lötstelle ausübt, wie bei der bleihaltigen Technologie. Also ist das T einen ähnlichen negativen Einfluss auf die Lötstelle ausübt, wie bei der bleihaltigen Technologie. Also ist das T vielleicht nicht einmal im gleichen Maße zu berücksichtigen wie früher, und somit pyramidenförmige thermische Profile eher einzusetzen als die traditionell üblichen.

Handlöten

Da Handlöten in Europa kaum mehr zur Herstellung von Gesamtbaugruppen verwendet wird, sieht man es hierzulande hauptsächlich entweder als Selektivprozess oder aber bei der Reparatur. In beiden Fällen ist es wichtig, dass sowohl Legierung wie auch Flussmittel auf den Hauptlötprozess abgeglichen werden. Somit wird man hier ebenfalls mit den niedrig- oder hochschmelzenden Legierungen konfrontiert werden. Die Einstellung der Temperatur der Lötspitze hing stets von der Schmelztemperatur des Lotes ab:

Schmelztemperatur der Legierung + Überhitze für gute Wärmeübertragung und Fluss des Lots + ca. 70 K für den bei Kontakt mit der Lötstelle stattfindenden Temperaturverlust. Für eutektisches SnPb-Lot also, wenn man bei bei ähnlichen Temperaturen wie beim Wellenlöten arbeiten wollte:

183ºC + 70 K Überhitze + 70 K Temperaturschwund ~ 340 bis 350ºC und nicht die 450ºC, wie oft beobachtet.

Übertragen auf die Bleifrei-Technik, ergeben sich folgende Werte: Niedrigschmelzendes Lot: 138ºC + 70 K + 70 K ~ 270ºC. Hochschmelzendes Lot: 220ºC + 70 K + 70 K ~ 360 bis 380ºC.

Vielleicht können wir aber in Zukunft auch mit heißeren Lötkolben an die Lötstelle (falls die Bauteile einen solchen thermischen Angriff erlauben), denn sollte die Diffusionszone nicht den gleichen Einfluss auf die Zuverlässigkeit der Lötstelle ausüben wie bisher, dann kann man eventuell auch eine dickere Schicht akzeptieren. Die anderen Lötprozesse lehnen sich an die oben genannten Werte an.

Obgleich eine ganze Reihe von äußerst wichtigen Fakten für die Erstellung der „ultimativen“ Wellen- oder Reflowprofile noch nicht erarbeitet wurden – hier wundert man sich, warum viel Forschungsaufwand und -geld in die Replizierung schon etablierter Daten gesteckt wurde, statt diese wichtigen Fragen zu klären – können die oben angegebenen Profile wohl als Ausgangspunkte für eine Optimierung des thermischen Prozesses gesehen werden. Die Optimierung muss dann den Eckwerten der Bauteile, Leiterplatte, Maschinen und anderen Hilfmitteln Rechnung tragen.

SMT, Stand 1-520

EPP 423

Literatur:

[1] S. Wiese et al.; Eutektisches SnAg/ SnAgCu -Lot gegenüber eutektischem SnPb-Lot: Mikrostruktur und mechanische Eigenschaften – ein Vergleich; TU Dresden, Institut für Halbleiter- und Mikrosystemtechnik

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: