Grundlage einer schnellen fehlerfreien Fertigung ist, dass der Informationsfluss niemals durch eine unzureichende Schnittstelle unterbrochen wird oder Teile der Informationen unterdrückt werden. Die ständig steigende Komplexität der Baugruppen und deren Bauteil- bzw. Variantenvielfalt macht eine manuelle Bearbeitung der Daten nahezu unmöglich. Jeder Parameter der während der Schaltplanerstellung, der Leiterplattenentflechtung und der Stücklistenerstellung eingegeben wird, muss korrekt und vollständig weiteren Prozessschritten zur Verfügung gestellt werden.

Das ist speziell für Daten, die vom Kunden oder Dienstleistungsentwicklungen kommen nicht einfach. Zusatzinformationen müssen so im System verankert werden, dass für weitere Produkte mit gleichen Bauteilen diese Information nicht neu generiert werden muss.

Prozessdaten:

Jeder Prozessschritt benötigt Informationen in unterschiedlichsten Ausführungen und Formaten. Die Grafik in Bild 1 zeigt einige grundlegende Prozessschritte und die benötigten Dokumente bzw. Dateien.

Durch steigende Packungsdichten und den Einsatz von Bauteilen im µBGA Gehäuse oder Pinabstände von 0,3 mm, ist es nicht mehr möglich, Prototypen und Kleinserien manuell zu bestücken und zu kontrollieren. Das bedeutet, der Datenerstellungsaufwand für drei Prototypen unterscheidet sich nicht von fünfstelligen Losgrößen der Serienproduktion.

Änderungen, Produktlebenszeiten und Losgrößen:

Die rasante Weiterentwicklung der elektronischen Bauteile sowie deren Verarbeitung, führt zu immer kürzer werdenden Produktlebenszeiten der Baugruppen. Die Änderungen der Baugruppen, um Bauteile durch leistungsfähigere, gehäusekompatible zu ersetzten, nehmen ständig zu. Oft sind die Teile auch abgekündigt oder aus kommerzieller Sicht nicht mehr einzusetzen. Um Bauteilkosten für nicht benötigte Schaltungsteile zu sparen, nimmt die Variantenvielfalt zu. Dies lässt die Anzahl der Produkte explodieren und die Losgrößen gehen gleichzeitig stark zurück.

Rückverfolgbarkeit (Traceability) bis auf die Bauteilebene:

Viele Anwender schreiben eine Rückverfolgbarkeit der Entstehungsprozesse und der eingesetzten Bauteile vor. Um dem Anwender die nötigen Informationen zu geben, müssen zusätzlich Querverweise von internen Seriennummern und Bezeichnungen auf Kundennummern und Bezeichnungen existieren.

Immer häufiger hört man Schlagworte wie „kontinuierlicher Verbesserungsprozess“ und „corrective Action“. Gemeint ist ein geschlossener Regelkreis zwischen Entwicklung, Fertigungstechnik und Fertigungsergebnis. Grundlage dafür ist eine umfassende und detaillierte Fehlererfassung. Können die Ursachen dieser Fehler nicht oder nur teilweise behoben werden, hilft die Fehlerstatistik bei der Auswahl geeigneter Testmittel um die Probleme zu entdecken und zu beseitigen. Gerade bei der Diskussion über Kundendesigns, kann mit solch einer Statistik sehr schön der Unterschied zwischen prozessbedingten und designbedingten Fehlern dargestellt werden.

Reparaturen und Rückläufer:

Um Schwächen aufzudecken, die Produkte aufweisen, die sich im Feld befinden, ist eine Reparaturstatistik unabdingbar. Vertraglich geregelte, variierende Gewährleistungsfristen erschweren die Entscheidung über kostenpflichtige Reparatur oder Garantieleistung.

Lösungen im Hause MSC

Um diesen Anforderungen gerecht zu werden, investierte die MSC schon 1997 in NPI-Software von Tecnomatix-Unicam. Die Software, die heute unter dem Namen AssemblyExpert vertrieben wird, gibt uns die Möglichkeit CAD-Designdaten von ca. 25 verschiedenen PCB-Designsystemen einzulesen und weiterzuverarbeiten. So kann die Software auf alle Informationen zurückgreifen, die in der Designphase eingegeben wurden. Die bisher verwendeten Gerber-Daten (Fertigungsdaten für die Rohleiterplatte) und Ascii-Listen mit Bauteilpositionen boten nur noch einen kleinen Teil dieser Informationen. Zu den Designdaten, die physikalische Anordnung und Aussehen der Bauteile beinhalten, werden die aktuellen Stücklisteninformationen aus dem MRP-System gelinkt.

Das Resultat ist eine – unabhängig von der Herkunft – gleich aussehende Produktionsdokumentation mit gleichem Informationsgehalt. Es wird für jeden Prozessschritt ein separater Plan ausgegeben, auf dem nur die Bauteile sichtbar sind, die an diesem Prozessschritt bearbeitet werden. Besonders zu erwähnen ist ein Gesamtplan mit eingetragenen Bauteilwerten, der eine schnelle Erstmusterkontrolle an der SMT-Linie und manuelle optische Kontrollen ermöglicht. Für die manuelle Bestückung der bedrahteten Bauteile werden die Einbauplätze durch Farbmarkierungen gekennzeichnet (Bild 2).

Die Bauteilmittelpunkte für das SMT-Bestückprogramm werden aus dem geometrischen Mittelpunkt der Kupferpads ermittelt. So sind wir nicht von Einfügepunkten abhängig, die der PCB-Designer mehr oder weniger genau festgelegt hat.

Mit der Anschaffung eines Flying Probe Testers von Takaya wurde im Jahr 2000 ein weiteres Softwaremodul von Tecnomatix-Unicam angeschafft, der TestExpert. Diese Software versetzt uns in die Lage, dem Tester Nadelpositionen und die erwarteten Messwerte vorzugeben. Hierzu werden die in den CAD-Daten enthaltenen Netzinformationen ausgewertet. Die Berechnung der Messwerte berücksichtigt so nicht nur die Bauteilwerte aus der Stückliste, sondern auch die Verdrahtungstopologie der Bauteile. Im Vergleich zum Test mit einem herkömmlichen Nadeladapter, ist der Flying Probe beim Kurzschlusstest auf die Optimierung der Software angewiesen. Anhand der geometrischen Lage der Leiterbahnen und Lötflächen werden benachbarte Netze ermittelt und nur dort eine Messung initiiert.

Vor einem Jahr wurde die Inspektionsstrategie durch ein AOI-System (Automatical Optical Inspection) von Omron ergänzt. Dieser Tester kann, mit einer passenden Schnittstelle, direkt aus dem AssemblyExpert mit Daten versorgt werden.

Grundlage für diese Produktions- und Verifikationsprozesse sind aktuelle Unterlagen und Daten. Die durchgehende Funktionalität der Software erlaubt es für jedes Produktionslos, quasi neue Dokumente und Datenpakete zu erzeugen. Zeitnah zum Produktionsbeginn wird die aktuelle Stückliste aus dem MRP-System exportiert und im AssemblyExpert mit den CAD-Daten vermischt. Das Resultat ist eine aktuelle Datenbasis, von der alle beschriebenen Files weitgehend automatisch generiert werden.

Produktionsunterstützung und Kontrolle

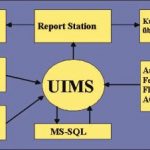

Seit Anfang des Jahres 2002 setzt MSC am Standort Stutensee die Software eMpower-Quality von Tecnomatix-Unicam ein. Dabei handelt es sich um ein Server-Client-Konzept, bestehend aus dem Unicam Information Management Server und Clients, die je nach Anforderung als Standardprodukt angeboten werden oder kundenspezifisch programmiert sind. Der Datenbackbone besteht aus einem Microsoft SQL-Server (Bild 3).

Als Sourcedaten für das Quality System (QS) werden die AssemblyExpert Jobdaten genutzt. Informationen über Produktionslose wie Produkt, Losgröße und Bezeichnung werden aus der MRP-Software übernommen.

Für jedes Produktionslos wird eine Prozessroute angegeben, die genau vorgibt wo und in welcher Reihenfolge die Baugruppen bearbeitet werden. Zum Beginn des Entstehungsprozesses wird die unbestückte Leiterplatte mit einem eindeutigen, prozessfesten Identifikationslabel gekennzeichnet. So kann die Baugruppe an jedem Prozessschritt registriert werden. Es wird aufgezeichnet wann, wo und wielange die Baugruppe bearbeitet wird. Dies geschieht durch Scannen an einer sogenannten Repair Station oder automatisch durch den UADC.

An der Repair Station werden beim Scannen des Barcodelabels automatisch die CAD-Daten des betreffenden Produkts geöffnet. Abhängig von den Einstellungen an diesem Prozessschritt können sowohl Stromlaufplan als auch Dokumente wie Prüfanweisung oder Verpackungsvorschrift geöffnet werden. Der wohl größte Vorteil gegenüber herkömmlichen Fehlererfassungssystemen ist die grafische Eingabe der Fehler. Mit einem Mausklick auf Pin, Bauteil oder Leiterbahn lassen sich, aus einem vordefinierten Fehlerkatalog, die Fehler zuweisen. Der Eintrag enthält bis zu 27 Parameter, die zum großen Teil den CAD-Daten entnommen und mit Informationen wie Login sowie Systemzeit ergänzt werden. Durch diese Fülle an Informationen, können bei der Auswertung in der Report Station, sehr schnell Rückschlüsse über Ursache und Entstehung der Fehler gezogen werden (Bild 4).

Die permanente und zeitnahe Auswertung der Fehlerdaten ist zur Überwachung der Prozessstabilität und für korrektive Eingriffe unabdingbar. Gerade als Dienstleister ist das Erkennen von Designproblemen der externen Layouts im Vorfeld nur begrenzt möglich. Eine gründliche Auswertung der Fehler der Prototypen bzw. Nullserienbestückung hilft so manche Designschwäche aufzudecken und dient als Diskussionsgrundlage für Verbesserungen.

Ein weiteres Feature des eMpower-Quality ist der WIP (Work In Process) Report. Eine Grafik, die in der Report Station aufgerufen werden kann, zeigt baugruppengenau den Prozessfortschritt eines Produktionsloses. Bild 5 ist auch zu entnehmen, wie viele Baugruppen an den Verifikationsschritten fehlerbehaftet waren und zur Reparatur mussten.

Die Verifikationsschritte dienen gleichzeitig als Qualitätstor. Hat eine Baugruppe dieses Tor nicht passiert, verhindert das System, dass sie an einem nachfolgenden Prozessschritt bearbeitet werden kann. Ein von MSC programmiertes Datenbank-Tool, das auf die Einträge in der SQL Datenbank zugreift, schreibt jeder Abteilung nach der Vollendung jedes Prozessschrittes den produktspezifischen Deckungsbeitrag gut. Für Baugruppen, die aus dem Feld als Reparatur zurückkommen wird das Logfile um den RMA-Eintrag ergänzt und die Fehler in der Datenbank registriert. Eine Überprüfung der Gewährleistungsfrist bedarf nur eines Knopfdrucks.

Für das Handling von kundenspezifischen Seriennummern, Bezeichnungen und Labels sowie die Verpackungs- und Versandidentifikationen wurde von Tecnomatix ein Packaging Manager und Printer programmiert, der bidirektional mit dem QS zusammenarbeitet.

Ziele für 2004

Als weiterer Schritt ist das Softwaremodul eM-Material geplant. Damit kann Bauteile-Retracing weitgehend automatisiert werden. Dieses Modul kann bei Materialproblemen die betroffenen Baugruppen und Systeme schnell identifizieren, die mit der schlechten Materialcharge bestückt wurden. Die Traceability der SMT-Bauteile wird, in Verbindung mit unseren intelligenten Feedersystemen, vollautomatisch stattfinden. Die THT-Bauteile werden bei Bedarf manuell gescannt. Die Informationskette ist dann durchgängig und automatisiert verfolgbar, vom Stücklisteneintrag bis hin zur Kundenseriennummer.

Fazit

Zusammenfassend ist festzustellen, dass ohne die leistungsfähige Software-Unterstützung in unserer Prozesskette eine Bewältigung der anspruchsvollen Kundenanforderungen nicht in wirtschaftlicher Weise möglich wäre. Es werden Schnittstellen für fast alle PCB-Systeme, Produktions- und Testanlagen angeboten. Das System ist trotz seiner Durchgängigkeit in genügendem Maße offen, und erleichtert sowohl eine iterative Einführung der einzelnen Module als auch die Implementierung kundenspezifischer Anforderungen.

Die Zusammenarbeit von Tecnomatix-Unicam und MSC ist ein innovatives Beispiel dafür, wie Performance und Produktivität in einem Baugruppen- und Systemfertigungsprozess sinnvoll gesteigert werden kann.

EPP 417

Firmenverbund MSC

Der Firmenverbund MSC Vertriebs GmbH und Gleichmann Electronics GmbH hat sich seit 1979 als eines der führenden Unternehmen der High-Tech Distribution elektronischer Bauelemente einen Namen gemacht. Ende der 80er Jahre wurde am Standort Stutensee bei Karlsruhe mit der Entwicklung und Fertigung eigener Produkte im Bereich Speichermodule und Parallelprozessoren begonnen. Heute entwickelt und produziert MSC neben eigenen Baugruppen auch OEM-Produkte, mit ausgewählten Kunden an unterschiedlichen Standorten.

Im Artikel wird die entwicklungsnahe Produktion in Stutensee beschrieben. Hier fertigen 80 Mitarbeiter unter reinraumähnlichen Bedingungen auf ca. 2000 m² hochkomplexe und technisch anspruchsvolle elektronische Flachbaugruppen. An diesem Standort werden neue Technologien, Prozesse und Fertigungsanlagen getestet, eingeführt und betrieben. Das gewonnene Know-how führt zu Synergien mit anderen Produktions- und Entwicklungsstandorten des MSC Firmenverbundes sowie der Distribution.

Unsere Webinar-Empfehlung

Was ist im Jahr 2022 Stand der Technik in der automatischen Röntgeninspektion? Wie aufwändig ist die Prüfprogrammerstellung? Welche Taktzeiten werden erreicht?

Teilen: