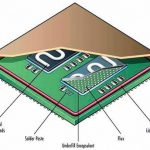

Neben den klassischen Dosieranwendungen, wie beispielsweise der Dosierung von Vergussmassen, SMD-Klebstoff oder Lotpaste in der SMT-Fertigung, besteht auch in anderen Bereichen immer häufiger die Notwendigkeit, flüssige oder pastöse Medien in einem automatischen Prozess reproduzierbar und zuverlässig applizieren zu können. Hierzu zählen unter anderem Anwendungen wie die Dosierung von Underfill für die Erhöhung der Zuverlässigkeit von FlipChip, CSP oder BGA Bauteilen. Aber auch in anderen Bereichen, wie der LED, OLED und Display-Herstellung sowie in der Medizintechnik müssen unterschiedliche Medien präzise und schnell dosiert werden.

Gerd Schulze, Nordson-Asymtek, Hardegsen

Aufgrund der immer höheren Anforderungen stoßen konventionelle Verfahren hierbei schnell an die Grenzen ihrer Leistungsfähigkeit. Um die bestehenden Anforderungen erfüllen zu können, ist es erforderlich, eine exakt aufeinander abgestimmte Gesamtlösung einzusetzen. Nur durch das präzise Zusammenspiel von Plattform, Dosierverfahren und Software kann ein produktionssicherer und zuverlässiger Prozess entwickelt werden. Um den Prozess anschließend über einen längeren Zeitraum stabil zu halten und wichtige Traceability-Daten zu gewinnen, werden intelligente Regelungen benötigt, um Veränderungen zu erfassen und automatisch kompensieren zu können.

Hintergrund

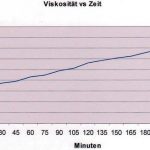

Für die Applikation dieser Medien können unterschiedlichste Verfahren eingesetzt werden. Die einfachste Form stellt dabei natürlich das manuelle Auftragen dar. In diesem Fall wird von dem Bediener ein geeignetes Gerät (Spritze, Dosierventil o. ä.) an die jeweilige Position bewegt und manuell betätigt. Dabei hat der Bediener die „Kontrolle“ über die Positioniergenauigkeit und das zu dosierende Volumen. Es liegt auf der Hand, dass dieser Ablauf natürlich nur bei kleinen Stückzahlen und geringen Qualitätsanforderungen eingesetzt werden kann. Um einen stabilen und präziseren Prozess zu gewährleisten, werden deshalb automatische Verfahren eingesetzt. An einem Handhabungsgerät oder Roboter wird ein Dosierventil angebracht und koordinatengesteuert an die vorgesehene Position verfahren. Anschließend wird das Ventil automatisch betätigt, um eine bestimmtes Volumen zu dosieren. Während viele Dosieranlagen geschlossene Regelungen verwenden um die geforderte Positioniergenauigkeit zu erreichen, fehlt in den meisten Fällen jedoch der geschlossene Regelkreis für den Dosiervorgang. Aufgrund der sich verändernden Materialeigenschaften (Elastizität, Viskosität, Fließverhalten) ist es in vielen Fällen sehr schwer, den Prozess über einen bestimmten Zeitraum konstant zu halten. Veränderungen in der Viskosität (Bild 2), verursacht beispielsweise über Zeit, Temperatur oder Luftfeuchtigkeit, haben bei den klassischen Dosierverfahren einen direkten Einfluss auf die Durchflussrate und somit auch auf das Volumen und die Geometrie der Dosierung.

Unterschiedliche Dosierverfahren

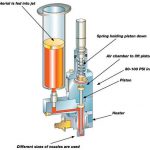

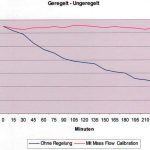

Das älteste und ein nach wie vor sehr gebräuchliches Dosierverfahren ist die Zeit-/Druck-abhängige Dosierung. Dabei befindet sich das Medium in einer Kartusche, an deren Ende eine Dosiernadel angebracht ist. Wird die Kartusche mit Druckluft beaufschlagt, wird das Material über die Dosiernadel aufgetragen. Je stärker und je länger der Impuls andauert, umso mehr Material wird appliziert. Allerdings müssen bei diesem Verfahren sehr viele Variablen beachtet werden: in Abhängigkeit der Dosierfrequenz wird allein durch den Druckimpuls eine unkontrollierte Erwärmung des Materials verursacht. Durch die Erwärmung über Zeit wird sowohl das Fließverhalten als auch die Viskosität des Materials verändert. Dieser Effekt hat einen direkten Einfluss auf das Dosiervolumen. Aber auch der Füllstand in der Kartusche selbst spielt eine große Rolle. Bei fast voller Kartusche ist der Luftpuffer oberhalb des Materials relativ gering und das Ansprechverhalten relativ direkt. Mit abnehmendem Füllstand wird der Puffer jedoch immer größer und das Ansprechverhalten dementsprechend träger (Bild 3). Um das Dosiervolumen und die Geometrie (Punktgröße, Linienlänge oder -breite) bei Zeit-/Druck-Dosierverfahren konstant zu halten, sind deshalb häufige Eingriffe und Anpassungen an dem Prozess erforderlich. Ohne eine permanente Überwachung der Materialeigenschaften oder des momentanen Dosierergebnisses, verbunden mit den entsprechenden Korrekturen, würde allein die Veränderung der ursprünglichen Viskosität zu einem veränderten Dosierergebnis führen. Im Bild 4 ist dargestellt, wie sich die tatsächlich applizierte Masse in einem Dosierprogramm ohne entsprechende Regelung innerhalb von nur vier Stunden von ursprünglich 130 mg auf 45 mg reduziert hat. Diese enorme Veränderung ist hauptsächlich auf den Anstieg der Viskosität des Materials zurückzuführen. Es liegt auf der Hand, dass ohne zusätzliche Regelungen mit einem solchen Verfahren eine prozesssichere und reproduzierbare Anwendung in keinem Fall gewährleistet werden kann.

Schneckendosierventile

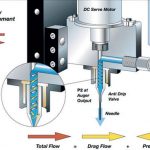

Um die Abhängigkeit von veränderlichen Viskositäten und unterschiedlichen Füllständen zu reduzieren und dadurch eine verbesserte Reproduzierbarkeit zu erreichen, werden vielfach auch so genannte Schneckendosierventile eingesetzt (Bild 5). Die Funktionsweise dieser Dosierventile basiert darauf, dass sich eine Förderschnecke in einem Zylinder dreht. Das zu dosierende Material wird der Schnecke mit einem konstanten, relativ niedrigen Druck zugeführt. Durch die Rotation der Schnecke wird das Material einer Scherwirkung ausgesetzt und über eine Dosiernadel appliziert (Bild 6). Bei den heute üblichen Ventilen erfolgt der Antrieb über einen Servo-DC-Motor mit integriertem Encoder. Dadurch lässt sich die Geschwindigkeit und das Ein- und Ausschalten der Schnecke sehr genau regeln und die Dosierpräzision deutlich verbessern.

Gegenüber Zeit-/Druck-gesteuerten Dosierverfahren wird eine wesentlich verbesserte Reproduzierbarkeit und auch eine größere Präzision erreicht. Zudem lassen sich mit den Schneckendosierventilen auch gefüllte Materialien wie beispielsweise Lotpasten oder Silber-Leitkleber sehr gut verarbeiten. Müssen abrasive Medien verarbeitet werden, können für die Schnecke spezielle Legierungen verwendet werden, um den Abrieb zu reduzieren und mögliche Kontaminationen zu verhindern. Allerdings besteht nach wie vor eine direkte Abhängigkeit von der Viskosität des zu verarbeitenden Materials: ändert sich die Viskosität, wird sich zwangsläufig auch die Dosierleistung verändern. Um einen negativen Einfluss auf das Dosierergebnis auszuschließen, müssen also auch in diesem Fall entsprechende Regelungen eingesetzt werden.

Jet-Dosierung

Der Einsatzbereich der Jet-Technologie konnte durch permanente Weiterentwicklung von Hard- und Software deutlich erweitert werden und gewinnt während der letzten Jahre immer stärker an Bedeutung. Da mit diesem Verfahren eine Vielzahl von unterschiedlichen Medien mit unterschiedlichsten Dosiermustern appliziert werden kann, ist ein sehr universeller Einsatz möglich. Aus Bild 7 wird das Funktionsprinzip ersichtlich. Aus einer Standardkartusche wird das zu dosierende Medium dem Ventil mit geringem Druck zugeführt. Anders als bei Zeit-/Druck-gesteuerten Dosierventilen dient der geringe Vordruck jedoch lediglich dem Füllen des Ventils und wird nicht zur Dosierung verwendet.

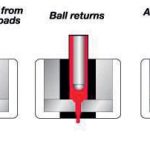

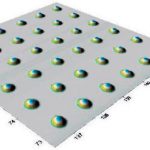

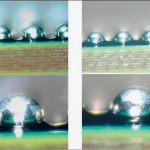

Als Verschlussmechanismus dient ein spezieller Kugelsitz. Beim Ansteuern des Ventils wird die Kugel aus ihrem Sitz gehoben, das Material fließt nach, tritt jedoch noch nicht aus der Düse aus. Erst im Schließvorgang wird durch die in ihren Sitz zurückkehrende Kugel ein definiertes Volumen verdrängt und durch die Düse auf die Oberfläche des jeweiligen Substrates „gejettet“. Allein durch diese Funktionsweise wird eine wesentlich verbesserte Reproduzierbarkeit erzielt (Bild 8 und 9). Je nach Anwendung kann ein mehr oder weniger großer Abstand zwischen der Düse und dem Substrat gewählt werden. Um eine gleichmäßige und wiederholgenaue Applikation zu ermöglichen, ist das Ventil mit einer integrierten Temperaturregelung ausgerüstet. Je nach Bedarf wird erwärmt oder gekühlt, um eine gleichmäßige Temperatur des Mediums während der Applikation sicherzustellen. Dadurch wird eine präzise Kontrolle der Viskosität und der Fließeigenschaften des Mediums gewährleistet. Ein wesentlicher Vorteil gegenüber anderen Dosierverfahren ist die höhere Geschwindigkeit und natürlich dass es keinen Kontakt mehr zu dem Substrat gibt. Applikationsabhängig beträgt die Taktzeit zwischen zwei Dosierungen ca. 6 msec. Dadurch wird eine wesentlich höhere Dosierleistung ermöglicht. Darüber hinaus werden auch die Probleme eliminiert, die durch Dosiernadeln verursacht werden können, wenn beispielsweise in vorherigen Prozessen bereits Klebstoff appliziert worden ist und deshalb die Landefläche genauestens ausgewählt werden muss. Da sich das Jetventil immer oberhalb des Substrates befindet, kann es hierbei zu keiner Verschleppung, Beschädigung oder Kontamination mehr kommen.

Dynamische Anwendungen

Neben den klassischen, statischen Anwendungen, bei denen ein zuvor programmiertes Volumen im Stillstand als Punkt appliziert wird, steht auch das patentierte „Jetting On The Fly“ zur Verfügung. Unter diesem Begriff versteht man, dass das Jetventil in einer kontinuierlichen Bewegung verfahren wird und dabei fortlaufend dosiert. Punktdurchmesser und Punktabstand können exakt aufeinander eingestellt werden und ermöglichen, dass homogene und geschlossene Linien, sowie andere Geometrien präzise und reproduzierbar appliziert werden können. Da das Jetventil oberhalb des Substrates verfahren wird und das Medium kontaktlos über einen gewissen Abstand aufgetragen wird, ist eine Bewegung in der Z-Achse nicht mehr erforderlich. Darüber hinaus gibt es einen weiteren erheblichen Vorteil: Es kann auch in sehr enge und schwierig zu erreichende Positionen dosiert werden. Bei der Nadeldosierung ist es erforderlich, ausreichend Platz zur Verfügung zu haben, damit die Nadel (mit zusätzlichem Sicherheitsabstand) zwischen den Bauteilen eintauchen und das Medium dosieren kann. Da sich bei dem Jet-Verfahren die Düse jedoch oberhalb der Bauteile befindet, kann man die Öffnung der Düse wesentlich dichter an der Kante der Bauteile positionieren, ohne dass es zu einer Beschädigung oder Kollision kommen kann. Dadurch lassen sich beispielsweise bei Underfill-Prozessen wesentlich kleinere und präzisere Fillets realisieren, als es mit einer Nadel möglich wäre.

Mit der „Jet On The Fly“-Technologie können somit zahlreiche zusätzliche Applikationen abgedeckt werden. Die Bilder 10 bis 12 zeigen Beispiele von Anwendungen, die über die punktförmige Dosierung hinausgehen und die mit diesem Verfahren bereits erfolgreich realisiert werden konnten.

Prozessregelungen

Die bisherigen Informationen sollten helfen, einen Überblick über die unterschiedlichen zur Verfügung stehenden Dosierverfahren gewinnen zu können. Es ist klar zu erkennen, dass je nach gewähltem Verfahren eine mehr oder weniger große Abhängigkeit von den Eigenschaften (Viskosität, Fließverhalten) der zu verarbeitenden Medien besteht. Leider verändern sich die Eigenschaften im Laufe einer relativ kurzen Zeitspanne und können dadurch den Prozess beeinträchtigen. Um einen stabile und reproduzierbare Applikation zu gewährleisten, ist es deshalb erforderlich, entsprechende Regelungen zu entwickeln und einzusetzen. Für den Dosierprozess ist es sinnvoll, den wichtigsten Parameter, die tatsächliche Durchflussrate, zu ermitteln und zu überwachen. Im konkreten Fall bedeutet es, dass mit Hilfe einer Waage in bestimmten Intervallen die Durchflussrate gemessen werden sollte. So kann leicht und einfach ermittelt werden, ob der Prozess noch innerhalb der vorgegebenen Grenzwerte abläuft, oder ob sich beispielsweise durch eine erhöhte Viskosität die Dosierleistung verringert hat und möglicherweise zu einer fehlerhaften Dosierungen führen kann. Je nach dem Grad der Abweichung kann dann in einem Maßnahmenkatalog festgelegt werden, welche Schritte einzuleiten sind, um wieder zu einem funktionierenden Prozess innerhalb der vorgegebenen Toleranzen zurückzukehren. Die Messintervalle, sowie die oberen und unteren Grenzwerte müssen bezogen auf die jeweilige Anwendung individuell in einem Kontrollblatt festgelegt werden. Durch diese Vorgehensweise kann mit einem praxisgerechten Verfahren eine manuelle Regelung eingerichtet werden. In einer automatisierten Fertigung erscheint es jedoch wenig sinnvoll, mit permanenten manuellen Messungen und manuellen Eingriffen in den Prozess zu arbeiten.

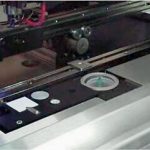

Mass Flow Control

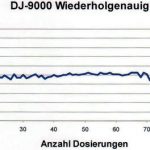

Wünschenswert wäre es natürlich, wenn diese Art Regelung als automatischer Prozess in die Dosieranlage integriert werden könnte und durch die entsprechende Software-Anbindung zusätzlich noch wichtige Informationen für die Statistische Prozessdatenerfassung und Traceability liefern würde. Dieses patentierte Verfahren steht bei den Dosieranlagen des Unternehmens zur Verfügung. Dabei ist in der Dosierplattform eine hochauflösende Präzisionswaage integriert (Bild 13). Über die Software kann in individuell festzulegenden Intervallen automatisch eine Messung ausgelöst werden, mit der die aktuelle Durchflussrate des Dosierventils bestimmt wird. Anschließend erfolgt ebenfalls automatisch ein Abgleich, ob der Messwert noch innerhalb des vorgegebenen Toleranzbereiches liegt. Alle Messwerte werden automatisch mit Datum und Uhrzeit versehen in einem Log-File abgespeichert und ermöglichen dadurch eine lückenlose Nachverfolgung und Prozessüberwachung. Sobald Abweichungen gegenüber dem ursprünglichen Wert festgestellt werden, erfolgt automatisch eine Kompensation, damit der Prozess stabil innerhalb der vorgegebenen Grenzen gehalten werden kann. Sollte die Messung ergeben, dass der Toleranzbereich über- oder unterschritten worden ist, wird natürlich eine Fehlermeldung erzeugt und die weitere Bearbeitung unterbrochen, um zu verhindern, das fehlerhafte Produkte gefertigt werden. Aus Bild 14 ist zu entnehmen, dass mit Hilfe dieser Regelung auch die extremen Veränderungen der Dosierleistung bei dem Einsatz eines Zeit-/Druck-gesteuerten Dosierventils kompensiert werden können.

Bei näherer Betrachtung wird man noch einen weiteren, wesentlichen Vorteil feststellen können: Durch Mass Flow Control lässt sich sowohl die Prozessentwicklung, als auch die Nutzung der Dosieranlage wesentlich vereinfachen. Anstatt mit unterschiedlichen Durchflussraten und Verfahrgeschwindigkeiten experimentieren zu müssen, verfügt der Prozessingenieur jetzt über die Möglichkeit, das erforderliche Gewicht für eine Linie oder einen Punkt direkt in der Software einzugeben. Mass Flow Control ermittelt mit Hilfe der integrierten Waage die tatsächliche Durchflussrate und kann die entsprechenden Dosierparameter (Verfahrgeschwindigkeit, oder Anzahl der zu dosierenden Punkte) automatisch anpassen, um das gewünschte Ergebnis zu erzielen.

Zusammenfassung

In unterschiedlichen Industriebereichen nimmt der Einsatz von automatisierten Dosierverfahren zu. In vielen Fällen handelt es sich dabei um anspruchsvolle Anwendungen, die eine sehr hohe Präzision erfordern und gleichzeitig eine hohe Fertigungskapazität ermöglichen müssen. Um unter den gegebenen Bedingungen einen stabilen und reproduzierbaren Prozess gewährleisten zu können, ist es erforderlich, intelligente Prozessregelungen einzusetzen. Von entscheidender Bedeutung ist, dass alle eingesetzten Komponenten von der Plattform über das Dosierventil bis hin zur Software exakt aufeinander abgestimmt sind und so ein möglichst reibungsloses Zusammenspiel ermöglichen. Werden die für eine Dosieranwendung spezifischen Vorgaben konsequent umgesetzt, dann ist das Ergebnis eine einfach zu programmierende und zu bedienende Anlage, bei der eine messbare Verbesserung der Prozesskontrolle erzielt wird und die eine rationelle und produktionssichere Anwendung ermöglicht.

EPP 434

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: