Aktuelle Schätzungen besagen, dass heute erst 20 bis 30% der weltweit betriebenen SMT-Fertigungslinien mit automatischen optischen Inspektionssystemen (AOI) ausgestattet sind. Zwar sind die Vorteile eines AOI-Einsatzes einerseits äußerst attraktiv, doch sind viele potenzielle Anwender von seinem Wert nicht völlig überzeugt. Als Antwort darauf entwickelt sich die Inspektionstechnik in Richtung auf ein schlankeres und noch schnellerer anwendbares Prinzip: der Verifikation.

EPV (Embedded Process Verification) ist eine neue Technik, bei der in der Bestückmaschine eingebettete Verifikationstechniken diese Aufgabe übernehmen. Die Innovation kommt den Fragen der Anwender nach Kosten, Platzbedarf sowie dem Return on Investment (ROI) äußerst vorteilhaft entgegen.

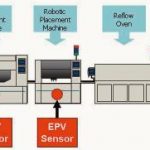

Die Anbieter von AOI-Systemen haben lange die Vision verfolgt, dass mit mehreren Maschinen in einer Linie eine durchgehende Inspektion zu 100% nach Pastendruck, Bestückung und Reflowlöten realisiert wird. Die Strategie (Bild 1) deckt direkt nach jedem Prozessschritt die eventuell entstandenen Fehler auf, so zuerst im Pastendruck, sie entdeckt dann fehlende oder falsch bestückte Bauteile und letztlich werden auch defekte Lötstellen umgehend erkannt. Dies hilft, den Ausschuss erheblich zu reduzieren und viele Boards sofort nach dem jeweiligen fehlerhaften Arbeitsschritt aus dem Prozess zu nehmen, instandzusetzen und dann auch wieder weiter zu verwenden. Insgesamt wird damit vermieden, weitere Wertschöpfungsschritte an dafür nicht geeigneten Baugruppen vorzunehmen und somit erheblich die Fertigungseffizienz und Qualität zu steigern. Diese Strategie der AOI-Anwendung ist zwar für einige Unternehmen und Marktsegmente bestens geeignet, doch sicher nicht für alle. Viele Hersteller sehen nicht ein, warum sie für so viele AOI-Systeme erhebliche Summen ausgeben sollten, zudem entsteht auch ein erheblicher zusätzlicher Platzbedarf in der Fertigung und auch die verlängerten Taktzeiten können problematisch werden. Außerdem müssen das Benutzertraining sowie der Programmieraufwand für so viele AOI-Maschinen berücksichtigt werden.

Durchaus nicht wenig Baugruppenhersteller stellen den Sinn dieser Strategie überhaupt grundsätzlich in Frage. Sie vertrauen statt dessen darauf, dass sie den Fertigungsprozess unter Kontrolle haben und damit praktisch beinahe alle Defekte vermeiden können. Lieber nehmen sie jene zusätzlichen Kosten dabei in Kauf, die dadurch entstehen, dass sie gelegentlich eine unvermeidliche Handvoll der nicht mehr reparaturfähigen Baugruppen einfach entsorgen müssen.

Dennoch würden diese Baugruppenhersteller es bevorzugen, die Defekte aus dem Pastendruck oder der Bestückung – die zwei wichtigsten Fehlerursachen – auf jeden Fall vor dem abschließenden Lötprozess zu erkennen und zu beseitigen.

Eingebettete Prozess- Verifikation

Als Lösung für diese Aufgabenstellung hat CyberOptics die EPV (Embedded Process Verification) entwickelt. Das Unternehmen ist bekannt als Spezialist in der optischen Mess- und Prüftechnik. Es kann auf eine eindrucksvolle Bilanz in der Entwicklung von Tools für die Verbesserung von Ausbeute und Durchsatz im Equipment für die SMT-Fertigung und in der Halbleiterproduktion verweisen. Durch die EVP-Sensortechnik (Bild 2), wird es in der Bestückungsmaschine möglich, solche Verifikationsaufgaben unmittelbar vorzunehmen. Dieses Verifikationssystem ist wesentlich kostengünstiger in den Prozess implementierbar, verlängert die Taktzeiten in der Linie nur geringfügig (wenn überhaupt) und benötigt auch keinen zusätzlichen Platz in der Fertigung. Damit dies allerdings gelingt, müssen sich die hier involvierten Maschinenlieferanten einig sein – im Interesse ihrer Kunden.

Universal Instruments ist der erste Maschinenlieferant, der das Potenzial der EVP-Technik erkannte und in seine Maschinen übernahm. Das Unternehmen offeriert nun diese Technik als Option für seine Bestückplattformen Genesis und AdVantis (Bild 3), ausgestattet mit dem Bestückkopf Universal Lightning. Wie Universals Geschäftsführer Ian deSouza unterstreicht, ist diese Innovation einer der herausragendsten Schritte in der Industrie seit über einer Dekade.

Weil die EPV-Einheit direkt in der Bestückmaschine untergebracht ist, werden damit direkt und kontinuierlich die Daten vom Ort des Geschehens (der jeweiligen Bestückposition und Aktion) erfasst und analysiert – wobei keine negativen Auswirkungen auf die Zykluszeit bestehen und auch sämtlicher zusätzlicher Programmieraufwand entfällt. Das in die Genesis oder AdVantis Lightning Bestückplattformen integrierte System arbeitet parallel zum Bestückvorgang – und nicht danach. Sicher ist, für viele Anwender von Bestückmaschinen geht damit ein lang gehegter Wunsch in Erfüllung.

Wie Steven Case, Gründer und Aufsichtsratsvorsitzender von CyberOptics erläutert, vermittelt EPV mehr Kenntnisse über den Prozess als bisher vielen Baugruppenherstellern überhaupt zugänglich war. Dies ist eine wertvolle Hilfe dabei, nach kritischen Situationen wie einen Produkt-Changeover die Unsicherheit und den nötigen Zeitaufwand zu reduzieren, um wieder zu normalen Produktivitätswerten zurückzukehren.

Das Prinzip

Installiert im Pick&Place-System, nimmt der EPV-Sensor die Daten von jeder Bauteilbestückung auf und sendet diese Daten per schnellem Firewire-Link an den Hostrechner. Bediener und Prozessingenieure können die EPV-Daten dann verwenden, um die detaillierten Informationen in Echtzeit oder als archivierte Datensätze zu analysieren. Die Daten aus dem Hostrechner lassen sich an einen übergeordneten Rechner für die Datenhaltung sowie dem weiteren Zugriff durch andere Rechner im Netz übertragen.

Damit die EPV-Technik optimal eingesetzt werden konnte, musste CyberOptics allerdings einige herausfordernde Aufgaben lösen. Das System enthält ultra-miniaturisierte mechanische und optische Systeme, die optimal in den aktiven Innenraum der AdVantis und der Genesis Plattform integriert werden, ohne die Leistungsfähigkeit der Maschinen zu beeinträchtigen. Kritisch in diesem Kontext ist die Zeitablaufsteuerung für die Datenerfassung sowie die High-Speed-Bildverarbeitung. Diese Funktionen sind entscheidend, um die volle Verifikation innerhalb des jeweiligen Bestückungszyklus auszuführen. Weil auch eine präzise Belichtung zum Erzielen von hochzuverlässigen Ergebnissen entscheidend ist, hat CyberOptics dafür eine spezielle Lösung entwickelt. Als die Herausforderungen erstmals im Labormaßstab gelöst worden waren, hat das Team diese Technik dann in eine robuste Maschinen-Implementation umgesetzt – ohne allerdings die Leistungsfähigkeit des Systems aus dem Auge zu verlieren. Die erste große Ausweitung dieser Innovation für eine breite Markteinführung kam mit dem Einstieg von Universal. Mit der Ankündigung ihrer Zusammenarbeit bei der Integration der EPV-Technik in den Lightning-Bestückkopf von Genesis und AdVantis sind die Unternehmen dann Anfang des Jahres erstmalig an die Öffentlichkeit gegangen.

Überragende Leistungsfähigkeit

Das Ergebnis dieser erfolgreichen Zusammenarbeit ist ein System, das während des Bestückvorgangs eine direkte Erfassung von Bildern mit hoher Auflösung vom Ort des Geschehens erlaubt, wobei alle fehlenden oder falsch platzierten Bauteile umgehend erkannt werden. Außerdem ermöglicht die EPV-Technik den Fertigungsspezialisten, mit den Bildern aus der Bestückung auch die Qualität des Lotpastendrucks zu kontrollieren, hier eventuelle Abweichungen klar zu erkennen, ebenso falsche oder falsch bestückte Bauteile und letztlich lassen sich damit auch neue Bestückpipetten qualifizieren. All dies sind deutliche Verbesserungen bei der grundlegenden Analyse potenzieller Fertigungsdefekte. In absehbarer Zeit wird die EPV-Technik mit dieser Leistungspalette auch für die Bauteilaufnahme (Pickup-Prozess) zur Verfügung stehen. Somit lässt sich auch dieser Prozessschritt dann optimal verifizieren.

Eine enge Software-Integration zwischen dem EPV-Sensorsystem, den Verfahrsystemen von Bestückplattform und Kopf machen eine separate Programmierung oder ein Teachen des EPV-Systems überflüssig. Bis zu einer hohen Bestückrate von 60.000 cph hat das EPV-System keinerlei negative Auswirkung auf den Maschinendurchsatz. Dies reicht aus, damit das EPV-System auch mit den sehr schnellen Dualhead-Konfigurationen des Genesis-Lightning-Systems komplikationslos zusammenarbeitet, ohne deren Bestückleistung irgendwie zu reduzieren.

Letztlich wird zwar ein gut entwickeltes und leistungsfähiges AOI-System, integriert in die Linie, die EPV-Technik in der Diagnosefähigkeit der Inspektion zwangsläufig aufgrund des anderen, dedizierten Konzepts übertreffen. Doch ist festzuhalten, dass die EPV-Technik mehr als in der Lage ist, eine rasche Gut/Schlecht-Unterscheidung der Boards in der Fertigung durchzuführen. Dazu kommen auch noch wesentliche Kenntnisse über den gerade laufenden Fertigungsprozess. Die hiermit erzielten Resultate für die Absicherung der Fertigung reichen erheblich weiter – und sind zudem wesentlich kostengünstiger erzielbar als mit AOI.

Ist das die Zukunft der optischen Inspektion?

Universal und CyberOptics haben das hochentwickelte Konzept auf eine bewährte Basis gestellt und damit bewiesen, dass eine effiziente optische Verifikationstechnik in bestimmten Maschinenplattformen für die Bestückung optimal implementiert werden kann. Damit wird deutlich, dass die in solchen Systemen eingebettete Fertigungs-Verifikation geeignet ist, manche Barriere, die der weiteren Verbreitung der AOI-Anwendung im Weg steht, zu beseitigen. Nicht übersehen werden sollte dabei, dass die EPV-Technik auch die meisten Auswahlkriterien für die AOI-Applikation erfüllt. Dabei ist auch wesentlich, dass die wesentlich niedrigeren Einstandskosten diese Inspektionstechnik für eine größere Zahl von Anwendern hochinteressant machen. Unter Berücksichtigung all dieser Faktoren ist durchaus vorstellbar, dass die EPV-Technik als Katalysator einer weiteren Entwicklung geeignet ist, die Inspektion bzw. Verifikation im gesamten Fertigungsprozess weiter nachhaltig zu verankern.

Letztlich ist mit der Anwendung von EPV auch möglich, die umgehend festgestellten Bestückungsfehler zu korrigieren, während sich die betreffende Baugruppe noch in der Bestückmaschine befindet. Damit wäre ohne Zweifel eine nochmalige Steigerung der Ausbeute bereits im ersten Fertigungsdurchgang (First-Pass-Yield) möglich. Dies wird bereits für künftige Lösungen in SMT-Linien angestrebt.

EPP 474

Unsere Webinar-Empfehlung

14.05.24 | 10:00 Uhr |

Egal ob serielle Flashes (eMMC, I²C, SPI), parallele Flashes (NAND, NOR) oder komplexe Bausteine (Prozessor, Controller, FPGA, CPLD). Erfahren Sie mehr über den FlashFOX als innovative Lösung zur Embedded In-System-Programmierung elektronischer Baugruppen…

Teilen: