Reichlich normal ist es, wenn ein Rework-Experte für seine Kunden kosteneffiziente Anwendungslösungen zum Einsatz in deren Reparaturabteilung entwickelt und liefert. Jedoch ist es für solch einen Spezialisten keinesfalls der übliche Gang der Dinge, Anwendern bei einem Anlauf von Baugruppen-Serienfertigungen für Bauteile, die große Schwierigkeiten bereiten, die Lösung zu liefern, mit der sie auf zuverlässige Weise starten können.

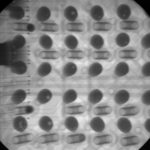

So zeigte ein CSP (Chip-Scale-Package) mit Balls aus bleifreiem Lot gravierende Benetzungsprobleme nach dem Lötvorgang und versprach keine hohe Produktzuverlässigkeit. Das in etwa war die Situation, mit der ein international tätiger Elektronikhersteller das Team des mittelständischen Rework-Spezialisten Martin kontaktierte. Sein Auftrag lautete, in seiner Baugruppenfertigung eine vernünftige Lösung zu finden, die Qualität und Zuverlässigkeit absichert. Der CSP, um den es hier geht, weist eine Größe von 10 x 13 mm sowie ein Pitch-Maß der 64 Lotkügelchen (Durchmesser 0,4 mm) von 1,0 mm auf. Dieses typische oberflächenmontierbare Bauteil mit den kompakten Abmessungen der Advanced-Packages (Bild 2) wird von vielen Unternehmen weltweit in Europa, den USA und Asien verwendet. „Wie wir erfahren hatten“, so Geschäftsführer Bernhard Martin, „sind einige globale Firmen dabei, dieses Bauteil in ihren ersten Baugruppen in der Vorserienfertigung oder in Prototypen einzusetzen.“ Doch war die Erfahrung dieser Anwender nicht sehr ermutigend: So lag das Bauteil nach dem Lötprozess nicht gleichmäßig parallel zur PCB-Oberfläche auf der Baugruppe, sondern bildete stattdessen dazu einen kleinen Winkel und war manchmal sogar noch leicht seitlich verrutscht. Doch vor allen Dingen waren die Lötstellen aufgrund des ungünstigen Benetzungsverhaltens der verwendeten Lötzinnlegierung nicht optimal ausgebildet. „Die Röntgenanalyse (Bild 3), die von uns mit Unterstützung von Dr. Sonja Wege (Entwicklungszentrum für Verbindungstechniken, einer Gesellschaft des Fraunhofer IZM Forschungsinstituts) vorgenommen wurde, zeigte erhebliche Fehlstellen in den Lötstellen. Leider mit all den zugehörigen Problemen für das zuverlässige und sichere Funktionieren der Baugruppen über längere Einsatzzeit“, unterstreichen unisono Geschäftsführer Bernhard Martin und Mitarbeiter Martin Högner. Damit lässt sich feststellen, dass dies sicher nicht die vom Baugruppenhersteller erwartete Produktqualität war, obwohl sich das Lötergebnis erstmals nur als ein „kosmetisches“ Problem zeigte. Speziell einige Hersteller in Südost-Asien versuchten, so war zu vernehmen, diese Lötprobleme durch Auflegen geringer Gewichte auf die Komponenten während des Lötprozesses zu kompensieren, so dass diese dann auch plan auf der Leiterplatte auflagen. Obwohl dies funktionierte, konnte es aber wirklich nur eine vorläufige Lösung für das kritische Fertigungsdilemma sein. Wie schon erwähnt, handelte es sich erstmal nur um ein visuelles Ärgernis, bei dem elektrische Funktionsstörungen (noch) nicht feststellbar waren. Jedoch war mit Wahrscheinlichkeit davon auszugehen, dass funktionelle Störungen in diesen Baugruppen wegen der nicht optimalen Lötstellen im Lauf der Zeit auftreten und somit die Zuverlässigkeit der Produkte in keiner Weise zu garantieren war.

Auf der Suche nach dem Übeltäter

„Mit Hilfe der vorhandenen Baugruppen, Leiterplatten und Bauteile, die uns der Kunde zur Verfügung stellte, gingen wir schrittweise daran, die Ursache der Lötprobleme aufzudecken. Die Ausgangsfrage war natürlich: Lag es an der Leiterplatte, der Lotlegierung oder den Lotkügelchen? Natürlich wurde im Vorfeld auch geklärt, ob Pastendruck, Bauteilbestückung und das Flussmittel so weit in Ordnung waren, denn sie können auch massiv zu solch einer unerwünschten Wirkung beitragen“, unterstreicht Geschäftsführer Bernhard Martin. Es gibt ja bekanntlich eine Fülle von Einflüssen auf die Ergebnisse aus dem Lötprozess. Jeder dieser einzelnen Bereiche muss deshalb sorgfältig geprüft werden. Die Suche und Behebung von Fehlern dieser Art erfordert ein fundiertes Wissen der einzelnen Fertigungsschritte sowie ausgezeichnete Kenntnis der Baugruppen-Assemblierung und all ihrer technischen Besonderheiten. Weil es sich dabei um ein schrittweises Vorarbeiten bis zur Ursache und dem Ausarbeiten einer soliden, exakt reproduzierbaren Lösung handelt, ist diese Art der Ursachenerforschung eine zeitraubende Aufgabe. Dennoch ist sie notwendig, weil damit die Qualität und Zuverlässigkeit der Produkte beim Anwender sichergestellt wird.

Es ist keineswegs der sonst übliche Aufgabenbereich des Rework-Spezialisten, fertigungsspezifische Fehlerquellen aufzuspüren und dafür praktikable Lösungen zu entwickeln. „Jedoch freuen wir uns, für weltweit auftretende Fragen Lösungen anbieten zu können“, erklärt uns Herr Högner.

Vor den Erfolg haben jedoch die Götter im Allgemeinen den Schweiß gesetzt, es gab also viel zu tun. Bekannt ist, dass in einigen geografischen Regionen (USA, Asien) die Anwendung eines etwas aggressiveren Flussmittels oft das probate Mittel gegen die unwillkommenen Benetzungsprobleme ist. „Aber dies war weder die Position des Kunden noch unsere Wahl“, erklärt Martin Högner, „wir wollten Licht ins Dunkle bringen. Wie Geschäftsführer Bernhard Martin dazu erläutert, war, weil die Qualität und Zuverlässigkeit von Halbleiterbauteilen über die letzten zwei Jahrzehnte erheblich besser wurde, „unsere erste Prämisse, dass das Bauteil eigentlich gut sein sollte, aber eventuell die Leiterplatte sich nicht optimal löten lässt. Im weiteren Verlauf arbeiteten wir uns also aufgrund dieser Annahme erst einmal durch den ganzen Katalog von möglichen Maßnahmen im Lötprozess durch: Wir änderten das Lötprofil in sämtlichen wesentlichen Parametern wie dem Volumen des Luftstroms, der Temperatur und der relevanten Verweilzeit in den einzelnen Zonen. Wir begannen mit den üblichen Werten für die bleifreien Zinn-Silber-Kupfer(SAC)-Pasten und testeten dann in der Folge alle möglichen Variationen durch. Wir wendeten verschiedene Flussmittelcremes an, reinigten die Lötzinnkugeln und Leiterplatten-Pads mit einem speziellen Glasfaserstift. Die letzte Maßnahme ist zwar sicher nicht die erste Wahl in einer Volumenfertigung, war aber für uns hilfreich beim Einkreisen der Ursache.“

Bauelement mit nicht angemessenen Lotkügelchen

Nachdem dies alles durchprobiert worden war und sich das erwünschte Ergebnis nicht zeigte, legte man den Fokus auf den Baustein, insbesondere seine Lotkügelchen. „Wir entfernten sie und brachten sorgfältig neue Kügelchen auf. Und siehe da, das Problem war verschwunden! Dies ist schließlich auch die Lösung, die wir unseren Kunden vor der Verwendung dieser CSPs in ihren Produkten offerieren.

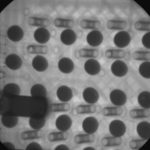

Wir modifizierten auch das Lötwerkzeug für den Reflowprozess, um die CSP-Balls besser mit der Energie zu erreichen“, sagen die Martin-Spezialisten. Aus dem Portfolio ihrer Verbrauchsma- terialien verwendeten sie neue BGA/CSP- Lotkügelchen (Spheres) aus der Legierung Sn96.5Ag3Cu0.5, das solide und zuverlässige Lötstellen ohne Benetzungsprobleme sicherstellt. Die Lötergebnisse wurden danach per Röntgeninspektion (Bild 4) überprüft. Die Abbildung zeigte die scharfen und runden Konturen der gelöteten Kügelchen zwischen den Leiterplatten-Pads und CSP. Mithin war ein guter Lötprozess nachgewiesen. Untermauert von der Tatsache, dass zwischen der Leiterplattenoberfläche und dem aufgebrachten CSP keine unregelmäßigen Abstände mehr vorhanden waren, sondern der übliche kleine, konstante Abstand. Auch Fehlstellen waren in den neuen Reflow-gelöteten Lötstellen praktisch nicht mehr wahrnehmbar.

Für die Lötaufgabe wurde die aktuelle Version der Martin-Reworkstation verwendet, der weltweit etablierte Expert-09.5, zusammen mit dem bewährten Reballing-Instrument. (Kasten) Die gesamte Prozedur wird mit dem Expert-09.5 (Bild 5) durchgeführt. Entfernen der alten und unzulänglichen Lotkügelchen, Reballing (Aufbringen der neuen Spheres), Generieren des korrekten Temperaturprofils und exaktes Aufschmelzen der Spheres auf dem Baustein. Das Reballing Instrument (Bild 6), das aus einem Metallrahmen (Schablone) mit einem Lochgitter für das Ball-Grid-Array und dem Miniatur Ofen besteht, kann mit allen Martin-Reworkstationen verwendet werden. Der Prozess selbst ist einfach durchzuführen, auch von angelernten Kräften.

Der CSP mit seinen gereinigten und anschließend mit Flussmittel bestrichenen Anschlüssen (Pads) wird im Mini-Ofen platziert und die Gittermaske aufgelegt. Dann verteilt man die Spheres so über die Maske, dass in jeder Öffnung ein Zinnbällchen liegt, überschüssige Balls werden in den Glasbehälter zurücktransferiert. Danach steckt man den geschlossenen Mini-Ofen auf den umgedrehten Hot Air Pen. Dieser wird von der Reworkstation gesteuert. Vom Expert-09.5 aus startet der Anwender das Lötprogramm. Aus dieser Lösung lässt sich klar ersehen, dass die Martin-Reworkstation eine effiziente und vielseitige Lösung für viele Aufgaben in der Reparaturabteilung sowie auch in vielen anderen Bereichen der Elektronikherstellung ist. Mit einer Vielzahl von nützlichen und praktischen Werkzeugen und Funktionen, sowohl für die gesamte Palette von Reworkaufgaben als auch für spezielle Aufgaben in der Serienfertigung, ist sie eine wertvolle Ergänzung in jeder Electronic-Company. Es sollte nicht vergessen werden, alle Aufgaben können leicht, genau und mit größtmöglicher Wiederholgenauigkeit von den vorhandenen Produktionsmitarbeitern ausgeführt werden. Diese Eigenschaften machen den Expert 09.5 zum idealen System für anspruchsvolle Lötaufgaben in der Elektronik-Industrie.

SMT, Stand 8-517

EPP 436

Sichere und genaue Reworkprozedur – sowohl mit bleifreiem als auch bleihaltigem Lot:

Das kompakte und kosteneffiziente Reworksystem Expert-09.5 ist praktisch für alle in der Elektronikindustrie verwendeten Assemblies konstruiert. Die Anpassung des Arbeitsplatzes an die Größe von PCB und Bauteil ist eine Angelegenheit von Sekunden. Das Visionsystem, welches auf der patentierten Auto-Vision-Technik beruht, überwacht und steuert den Austausch der Bauteile. Damit die Prozedur in das sehr enge Bleifrei-Prozessfenster komplikationslos passt, wird die spezielle Zero-Risk-Rework-Heißlufttechnik verwendet.

Das thermodynamische Konzept des Lötvorgangs basiert auf zwei Hauptelementen: Die Grundwärme wird dem Board von der dynamischen Infrarot-Unterheizung geliefert. Das auf die Oberseite wirkende, patentierte Präzisions-Heißluftsystem sorgt für die sichere und zuverlässige Erhitzung des Bauteils. Viele applikationsspezifische Lötwerkzeuge stehen zur Verfügung. Dieses clever entwickelte Konzept liefert benötigten Lötenergie über die kombiniert arbeitenden Heizsysteme und vermeidet somit Durchbiegungen und Verwerfungen der Leiterplatte sowie Überhitzung von Bauteilen.

Beim Löten wird die Temperatur innerhalb der engen Temperaturtoleranz von ±4 K gleichmäßig über das Bauteil verteilt, dies hat praktisch das gleichzeitige Aufschmelzen aller Lötverbindungen zur Folge. Die schnelle Infrarotunterheizung überträgt die Grundwärme innerhalb von wenigen Sekunden auf die Baugruppe, ohne dass der maximal erlaubte Temperaturgradient von 3,5 K/Sekunde überschritten wird. Damit lässt sich die Spitzentemperatur der Heißluft auf der Oberfläche (Konvektionsheizung) reduzieren und somit ein komplikationsloser Lötprozess sichern. Zudem liefert dieses Vorgehen auch das benötigte Temperaturprofil schneller.

Easy Solder 05 ist die intelligente Anwendungssoftware für das PC-gesteuerte Expert-09.5-System, das die hohen Anforderungen in puncto Klarheit, Benutzerfreundlichkeit und schnelle Prozessabläufe erfüllt, wobei das Gewicht auf der transparenten Darstellung der einzelnen Reworkschritte mit umfangreicher grafischer Unterstützung und automatisierten Abläufen liegt. Für die Kontrolle und Rückverfolgbarkeit der Arbeitsqualität sammelt die optional verfügbare Berichtsfunktion alle relevanten Daten sowie Grafiken und zeichnet diese im Hintergrund auf. Der Setup kann rasch durchgeführt werden und besteht aus drei kurzen Schritten: Auswahl der Baugruppe, Selektion des Bauelements und Wahl des Lötprozesse. Das Programm bestimmt automatisch die Prozessparameter wie Zeitzyklen, Temperaturen und Luftstromvolumen in den verschiedenen Bereichen des Lötprofils.

Der Auto Profiler und der Quick Profiler versetzen das Expert-System in die Lage, Lötprofile leicht zu generieren, auch unter erschwerten Bedingungen. Sichere Prozessabläufe und unkomplizierte Anpassung an die Lötobjekte werden durch Anwendung der fünf Regeln für das Löten sichergestellt. Die Platzierung des Bauteils erfolgt unter Einsatz des Visionsystems mit hoher Präzision, dabei wird ein fehlerfreier Prozess von Anfang bis Ende sichergestellt, indem die Bestückung exakt überwacht und gesteuert wird. Auch asymmetrische SMDs werden vom Auto Vision Placer ausgemessen und unkompliziert platziert. Mit wenigen Mausklicks werden die Koordinaten der Eckpunkte des Bauteils sowie die der Bestückposition in den Auto Vision Placer eingegeben. Die vergrößerte Darstellung des betreffenden Baugruppenbereichs auf dem Monitor unterstützt den Benutzer, ebenso die hoch entwickelte Software, die ihn bedienerfreundlich durch die erforderlichen Schritte führt. Das System berechnet automatisch und präzise die Koordinaten für die Bewegungsabläufe, die mit Hilfe des Visionssystems kontinuierlich überwacht werden. Im Ergebnis hängt also die Platzierung des Bauteils in erster Linie nicht von der mechanischen Genauigkeit des Gerätes ab, sondern von der hohen Auflösung des Visionssystems.

Das Reballing-Instrument ist für CSPs, QFNs und BGAs verfügbar. Für die Anwendung mit CSPs weist der Mini-fen die Größe von 27 mm x 27 mm auf. Der Metallrahmen kann eine Größe von 5 mm x 5 mm bis zu 20 mm x 20 mm haben. Fürs BGA-Reballing ist der Mini-Ofen zwischen 15 mm x 15 mm und 45 mm x 45 mm groß. Die verwendeten Lochmasken, mit denen die Spheres positioniert werden, werden aus einem großen Sortiment gewählt oder speziell angefertigt.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: