0201 Komponenten bieten beim Entwurf großer Leiterplatten, die eine Vielzahl passiver Bauteile enthalten können, erhebliche Einsparmöglichkeiten. Jedoch führen die Eigenschaften der 0201 Komponenten auch zu einer größeren Anfälligkeit für Lötfehler, wie den Grabsteineffekt, die aus den Baugruppen der vergangenen Generationen weitgehend eliminiert wurden. Daher müssen die Ingenieure, wenn sie mit diesen Bauteilen arbeiten, wissen, wie die Entwurfsparameter der Leiterplatten und die Parameter der Fertigungsprozesse zu wählen sind, um eine maximale Ausbeute zu erreichen.

Universal Instruments, Bad Vilbel

Schaltungsentwürfe, die eine große Zahl passiver SMT-Bauteile verlangen, profitieren am meisten von dem 0201 Formfaktor. Verglichen mit den 0402 Bauteilen, die heute allgemein im Gebrauch sind, bieten 0201 Bauteile eine Einsparung von 75% bei Volumen und Gewicht, während sie gleichzeitig 66% weniger Platz auf der Leiterplatte beanspruchen. Unter bestimmten Bedingungen sind auch die elektrischen Eigenschaften günstiger. Bei hohen Frequenzen, zum Beispiel, hat ein 0201 Kondensator einen geringeren Wirkwiderstand und eine geringere Impedanz als ein entsprechender 0402 Kondensator. Dennoch entspricht der Kapazitätsbereich, der in 0201 verfügbar ist, dem der etablierten 0402 Bauteile, und bietet zu etwa 80% die Kapazitätswerte, die in Hochfrequenzmodulen zum Einsatz kommen.

Andererseits bergen die kleinen Dimensionen und das geringe Gewicht der 0201 Bauteile die Gefahr einer erhöhten Anfälligkeit für Lötfehler. Grundsätzlich sind dies Grabsteineffekt (Tombstoning), Lotbrücken, Lotkügelchen sowie ungenügendes oder überschüssiges Lotvolumen. Die Ingenieure müssen daher genau wissen, wie die Design-Parameter und die Fertigungsprozesse anzupassen sind, um diese Fehler zu vermeiden, und dabei die Ausbeute und Fertigungsqualität zu steigern. Dazu wurden verschiedene Testbaugruppen entwickelt und gefertigt, mit deren Hilfe untersucht wurde, wie sich Modifikationen der Attachment-Pads, des Schablonen-Designs, des Bauteileabstands, der Bauteileausrichtung, des Flussmittel-Typs und der Reflow-Atmosphäre auswirken. Dabei stellte sich heraus, dass die beiden letztgenannten Parameter den größten Einfluss auf die Anzahl der produzierten Fehler hatten.

Test-Baugruppen

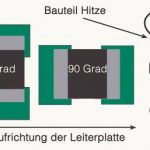

Die Basis-Testleiterplatte war ein FR4-Board, 190,5 mm breit, 317,5 mm lang und 1,575 mm dick, mit blanken Kupfer-Pads, die mit einem organischen Lötschutz abgedeckt waren. Drei verschiedene Padbreiten, -längen und -abstände wurden getestet, insgesamt 27 verschiedene Padmuster. Jedes Muster wurde innerhalb einer Reihe 120 mal kopiert. Jede Reihe wurde mit einem Code aus drei Buchstaben, basierend auf den Dimensionen in Tabelle 1 gekennzeichnet. Vier verschiedene Komponentenabstände, 0,203 mm, 0,305 mm, 0,406 mm und 0,508 mm wurden jeweils bei 0° und 90° Bauteileausrichtung relativ zur Laufrichtung durch den Reflow-Ofen getestet (Bild 1).

Zwei Lotpasten, die eine mit einem No-Clean- und die andere mit einem wasserlöslichen Flussmittel, wurden jeweils in einer Luft- und in einer Stickstoff-Reflow-Umgebung getestet. Beide Pasten waren zu 90% fest, und enthielten Typ IV- Puder. Die Viskosität der beiden Pasten betrug etwa 900 KCPS. Wichtige Parameter wie Schablonendicke, Schablonenherstellung, Zusammensetzung des Attachment-Padmetalls, Art der Lötmaske, Einstellungen des Schablonendruckprozesses, Bestückungsmaschine, thermisches Profil und Reflow-Ofen wurden während der Versuchsreihen unverändert gelassen.

Schablonen-Design

Für die Testreihen wurde die Lotpaste immer mit lasergeschnittenen 0,127 mm starken Edelstahlschablonen gedruckt. Eine 0,152 mm dicke Schablone würde für 0201 Bauteile zu unbefriedigendem Pastendruck führen. Eine dünnere Schablone von zum Beispiel 0,102 mm würde zwar eine bessere Pastenauslösung für 0201 Pastendepots ergeben, andererseits aber unvermeidlich das verfügbare Pastenvolumen für andere SMT-Bauteile, die üblicherweise auf den Baugruppen zu finden sind, verringern.

Zwei Schablonen wurden für die Versuche angefertigt. Schablone 1 für den ersten Versuch. Fünf verschiedene Schablonenöffnungen wurden für jedes Attachment-Padmuster untersucht. Ziel des ersten Experimentes war es, die wichtigsten Einflussfaktoren herauszufinden, und für nähere Untersuchungen im zweiten Experiment zu isolieren. Ausgehend von den Ergebnissen mit Schablone 1 wurde Schablone 2 entworfen. Bei Schablone 2 wurde für ein gegebenes Attachment-Padmuster eine Schablonenöffnung verwendet (Tabelle 2).

Versuchsreihen und Ergebnisse

Das Projekt wurde in zwei Versuchsreihen durchgeführt. Die erste Reihe, als Filterversuch gedacht, sah vier unterschiedliche Prozesse vor, die mit einer No-Clean- und einer wasserlöslichen Lotpaste, jede davon in Luft- sowie in Stickstoff-Reflow-Umgebung, durchgeführt wurden. Sechs voll bestückte Leiterplatten wurden für jeden der vier Prozesse mit insgesamt 311.040 Bauteilen bestückt. Für jede Attachment-Padgröße testete man fünf verschiedene Größen und Positionen der Schablonenöffnungen.

In der zweiten Versuchsreihe wurden nur noch drei der anfänglich vier Prozesse durchlaufen, da die Kombination aus wasserlöslichem Flussmittel und Stickstoffatmosphäre beim Reflow normalerweise nicht vorkommt. In dieser Versuchsreihe wurde auch nur ein Muster an Schablonenöffnungen pro Attachment-Padmuster gefahren. Tabelle 2 enthält die Muster der Schablonenöffnungen. Größe und Position der Schablonenöffnungen wurden anhand der Fertigungsausbeute und -qualität aus der ersten Versuchsreihe ermittelt. Die erste Versuchsreihe hatte auch gezeigt, dass der größte Padabstand (I = 0,381 mm) zu mehr offenen Lötkontakten führte, als geringere Attachment-Padabstände. Die „I”-Gruppe der Pads wurde daher aus der zweiten Versuchsreihe ausgeschlossen, wodurch sich die Gesamtzahl von 27 auf 18 unterschiedliche Attachment-Padmuster reduzierte.

Das Design der Testleiterplatte, das alle Varianten an Padbreite, -länge und -abstand sowie 90°- und 0°-Ausrichtung, bezogen auf den Einlauf in den Reflow-Ofen enthielt, ermöglichte jede Variante mit jeder Flussmittel-Chemie und Reflow-Atmosphäre zu testen. Insgesamt wurden 50 Leiterplatten für jeden der drei Prozesse verarbeitet, was eine Gesamtzahl von 1.116.000 Bauteilen bedeutet. Die komplette Auswertung der Ergebnisse aus der Variation aller Parameter ist in der vollständigen Fassung dieser Forschungsarbeit enthalten, die über die Website des Unternehmens erhältlich ist. Die wesentlichen Erkenntnisse werden im folgenden diskutiert.

Ergebnisse und Beobachtungen

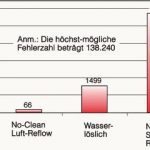

Bild 2 zeigt die Ausbeuten aus den drei unterschiedlichen Prozessen. Folgende Schlüsselergebnisse sind offensichtlich:

- Die No-Clean-Lotpaste, in Luftatmosphäre aufgeschmolzen, zeigte die geringsten Fertigungsfehler: insgesamt 66.

- Die wasserlösliche Lotpaste, in Luftatmosphäre aufgeschmolzen, produzierte die nächst geringe Fehlerzahl: insgesamt 1499.

- Die No-Clean-Lotpaste, in Stickstoffatmosphäre aufgeschmolzen, zeigte die größte Zahl an Fertigungsfehlern: insgesamt 5665.

Aus Bild 2 wird deutlich, dass die Fertigungsfehler mit zunehmender Aktivität des Lotpasten-Flußmittels (wasserlösliche Lotpaste) und wenn Stickstoffatmosphäre beim Reflow eingesetzt wird, ansteigen. Stickstoffatmosphäre beim Reflow und wasserlösliche Lotpaste erhöhen die Anzahl von Lotbrücken. Allerdings können längere thermische Reflow-Profile die Zahl der Fehler bei wasserlöslichen Lotpasten, die in Luftatmosphäre und bei No-Clean-Lotpasten, die in Stickstoffatmosphäre aufgeschmolzen werden, verringern. Sehr wahrscheinlich würde auch ein höherer Sauerstoffgehalt beim Stickstoff-Reflow die Zahl der Fehler reduzieren. Der Einsatz von Stickstoff erhöht grundsätzlich die Benetzungskraft des Lots, und reduziert die Benetzungszeit.

Kleinste Attachment-Paddesigns erfordern kleinere Schablonenöffnungen, die aber eher zum Verstopfen neigen als größere Öffnungen. Schablonen mit einer Dicke von 0,102 mm verringern diese Gefahr, aber andere SMT-Bauteile, die mehr Lot erfordern, könnten dann unter knappem oder zu geringem Lotvolumen leiden. Bei sehr kleinen und engen Attachment-Paddesigns entstanden nicht die gewünschten konkaven Lötkegel (Fillets). Die größten Attachment-Paddesigns sind gut für das Auslösen der Paste aus den Schablonenöffnungen, ergeben auch akzeptable Lötkegel, aber sie erfordern mehr Platz auf der Leiterplatte. Die Analyse paarweiser Proben sollte zeigen, ob die Bauteilausrichtung (0° und 90°) die Fertigungsausbeute merklich beeinflusste. 0°-Ausrichtung heißt, dass beide Anschlussreihen des Bauteils gleichzeitig durch den Ofen laufen (parallel zur Wärmequelle). Bei 90°-Ausrichtung läuft eine Anschlussreihe vor der anderen durch den Ofen. Bei No-Clean-Lotpaste, die in Luftatmosphäre aufgeschmolzen wird, schien die Bauteilausrichtung ohne Einfluss zu sein.

Allerdings führte die höhere Aktivität des Flussmittels in wasserlöslichen Lotpasten, verglichen mit No-Clean-Pasten, zu deutlich mehr „Grabsteinen“ (offenen Lötverbindungen) bei Bauteilen, die in 90° ausgerichtet waren. Die überwiegende Zahl der offenen Lötverbindungen trat bei der Anschlussreihe auf, die als zweite aufgeschmolzen wurde („trailing termination“). Der Einsatz von Stickstoff erhöhte die Benetzungsgeschwindigkeit des geschmolzenen Lots, und produzierte so bei 90° orientierten Bauteilen deutlich mehr offene Lötstellen, als bei 0°-Ausrichtung.

Schlußfolgerungen

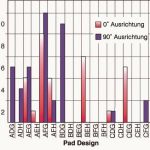

Der Prozess mit No-Clean-Lotpaste, aufgeschmolzen in Luftatmosphäre, erzeugte nicht nur die geringste Anzahl an Lötfehlern, ob Grabsteineffekte (offene Lötstellen) oder Lotbrücken (Kurzschlüsse), er verarbeitete überhaupt die meisten Attachment-Paddesigns ohne Fertigungsfehler. Darüber hinaus war dieser Prozess-Typ (von allen drei hier betrachteten) bei einer Vielzahl von Padmustern der stabilste hinsichtlich der Anzahl der Lötfehler.

Bild 3 zeigt die Fehlerhäufigkeit je nach Attachment-Paddesign für den No-Clean-Prozess in Luftatmosphäre. Sieben Attachment-Pad-Designs (BDH, BEG, BFG, BFH, CDH, CEH & CFH) von insgesamt 18 führten zu keinerlei Fehlern. Unter Berücksichtigung des Schwierigkeitsgrades beim Lotpastendruck, der Qualität der Lötverbindung und der Attachment-Padgröße sind die Muster BEG und CEH zu bevorzugen.

In allen drei Prozessen war es sogar möglich, mit einem Seitenabstand der Bauteile von nur 0,203 mm zu arbeiten – ohne Lotbrücken zu erzeugen. Gegenwärtig laufen Untersuchungen mit Abständen unter 0,203 mm, um für einen gegebenen Fertigungsprozess den absoluten Minimalabstand zwischen den Komponenten zu bestimmen.

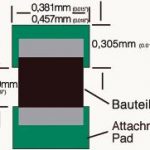

Bild 4 zeigt das empfohlene Attachment-Paddesign für das Reflow-Löten von 0201 Bauteilen. Die gegenwärtige Empfehlung lautet: Attachment-Padabstand 0,229 mm, Attachment-Padlänge 0,305 mm und Attachment-Padbreite 0,381 mm bis 0,457 mm, abhängig von der Art des Flussmittels und der Atmosphäre beim Reflow-Löten. Die Attachment-Padbreite von 0,457 mm sollte gewählt werden für einen Reflow-Prozeß unter Stickstoffatmosphäre mit geringem Sauerstoffgehalt (unter 50 ppm). Diese Breite von 0,457 mm sollte auch gewählt werden, wenn in der Lotpaste Flussmittelbinder enthalten sind, die sehr aktiv sind und/oder kurze Benetzungszeiten haben. Die geringere Attachment-Padbreite von 0,381 mm kann im Reflow unter Luftatmosphäre genutzt werden und wenn die Aktivität des Flussmittels in der Lotpaste geringer, und die Benetzung langsamer ist.

SMT, Stand 7-207

EPP 422

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: