Die Miniaturisierung drahtloser Kommunikationssysteme basiert im Wesentlichen auf der Integration passiver HF-Komponenten. In Zukunft könnte das – ohne Funktionseinbußen – mit mikro-elektromechanischen Systemen geschehen. Per RF-MEMS lassen sich inzwischen etliche diskrete Komponenten in der Eingangsstufe drahtloser Systeme ersetzen. Doch das eigentliche Potenzial von RF-MEMS ist die Integrationsmöglichkeit von passiven und aktiven Komponenten – vorzugsweise hybrid, als RF-MEMS „system-in-a-package“ (SiP).

M. van Bavel, W. de Raedt und H. A. C. Tilmans, IMEC, Leuven (Belgien)

IMEC verfolgt die unterschiedlichsten evolutionären Pfade der Entwicklung und Fertigung hoch integrierter RF-MEMS-Module zum SiP.

RF-MEMS für die drahtlose Kommunikation

Die Nutzer drahtloser Kommunikationssysteme – Mobiltelefone, Satellitenverbindungen und Auto-Radar – verlangen immer höhere Datenraten, gesteigerte Funktionalität und äußerst geringen Stromverbrauch. Nicht zu vergessen: kompaktere Bauweise und weniger Gewicht. Das bedingt einen hohen Integrationsgrad. Für alle aktiven Funktionen gelingt das bislang durch fortschreitende Integration und Downscaling der ICs.

Doch die Integration von passiven HF-Komponenten – Spulen mit hohem Gütefaktor Q, Kapazitäten, Varaktordioden und Filtern – ist immer noch eine der höchsten Hürden für die weitere Miniaturisierung. Off-chip- oder diskrete HF-Komponenten bieten gute Funktionalität, doch sie sind groß und teuer. On-chip-Alternativen mit gleichartiger Charakteristik sind nicht ohne Weiteres verfügbar. Derzeit am aussichtsreichsten für die Integration von Passiven ist Micromachining oder MEMS (micro-electromechanical system) – im Frequenzbereich 0,1 bis 100 GHz auch als RF-MEMS bezeichnet.

In den letzten Jahren lag der Fokus der RF-MEMS-Entwicklung auf individuellen HF-Komponenten, und dort auf Schlüsselfragen wie Zuverlässigkeit und Packaging. MEMS bietet interessante Möglichkeiten für eine neue Generation von leistungsfähigen, kompakten und verbrauchsgünstigen Hochfrequenz-Komponenten. Doch das eigentliche Zukunftspotenzial von RF-MEMS liegt in der Einschätzung von IMEC in der weiter gehenden Integration von RF-MEMS-Komponenten, also von Passiven, wie Spulen, LC-Filtern, SAW-Elementen, Kopplern und Leistungsteilern, mit aktiven Komponenten wie ASICs und RFICs. Das Endergebnis wäre ein RF-MEMS „system-in-a-package“ oder RF-MEMS SiP-Modul.

Die Fertigung von RF-MEMS-Komponenten

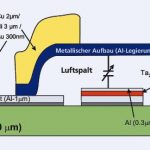

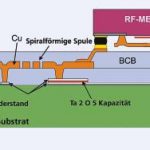

IMEC entwickelt derzeit eine generische HF-Technologieplattform zur Implementation eines Großteils seiner RF-MEMS-Elemente (Bild 1 a). Diese Plattform basiert auf Dünnfilm-Micromachining auf der Wafer-Ebene, und sie umfasst die folgenden grundlegenden Prozessschritte:

• Deposition eines 1 µm dicken Layers aus einer Alu-Legierung auf einem 650 µm dicken AF45-Glaswafer und Patterning zur Definition der koplanaren Wellenleiter,

• Deposition eines 300 nm dicken dielektrischen Layers, etwa Ta2O5, und Patterning per Trocken- ätzung,

• Spinning eines 3 µm dicken Polymer-Layers, der später wieder entfernt wird, mit Öffnungen in den Ankerregionen für MEMS-Elemente und Kapazitäten,

• Deposition eines 1 µm dicken Layers einer Alu-Legierung und Patterning der frei stehenden Strukturen sowie der Top-Elektroden der festen Kapazitäten,

• Erzeugung der frei stehenden MEMS-Strukturen in einem O2-basierten Plasma.

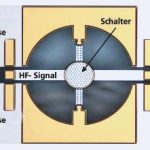

Diese Prozessschritte sind das Minimum für die Fertigung einer recht konventionellen Schaltung – eines elektrostatisch betätigten kapazitiven Schalters (Bild 1b).

Eine Erweiterung dieses Designs involviert weitere Prozessschritte und Materialien. So wurde bei IMEC kürzlich ein weiterer Schritt hinzugefügt, nämlich das Aufbringen eines zusätzlichen dicken metallischen Layers mit Oberflächen-Finish aus Gold. Dies wird für saubere Test-Pads genutzt oder zur lokalen Stabilisierung der Anordnung. Ein auf diese Art erzeugter, als Shunt konfigurierter kapazitiver RF-MEMS-Schalter zeigt eine signifikant erhöhte Lebensdauer.

Packaging-Prozessschritte

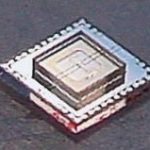

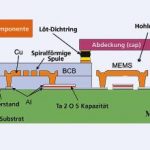

MEMS-Elemente enthalten, anders als ICs, bewegliche Teile mit hoher Fragilität. Sie müssen in eine saubere und stabile Umgebung eingebettet werden. Als attraktive Lösung dafür bietet sich ein Packaging-Prozessschritt während der Waferbearbeitung, also noch vor der Singulation. Dieser Schritt, als 0-Level-Packaging bezeichnet, erzeugt auf dem Wafer einen versiegelten Hohlraum (cavity) – entweder für ein individuelles MEMS-Element, etwa einen Schalter, oder eine MEMS-Schaltung wie einen kompletten Phasenschieber. Dieser Hohlraum entsteht durch eine geeignete Abdeckung, entweder per thinfilm capping oder per chip capping. Die jeweils bevorzugte Methode für RF-MEMS-Elemente ist diejenige, die einen minimalen Effekt auf deren Funktion hat (Bild 1 c).

Nach dem 0-Level-Packaging lassen sich die MEMS-Wafer wie IC-Wafer weiter bearbeiten und ohne besondere Bruchgefahr für die MEMS-Elemente zerteilen. Nach dem Dicing werden diese Bauelemente mit 0-Level-Packaging wie individuelle Chips behandelt und durchlaufen anschließend das 1-level-Packaging, also den Einbau in ein Keramik- oder Plastik-Gehäuse.

Als Alternative, wenn fortschrittlichere Gehäusetechnologien eingesetzt werden sollen, ist auch die Montage als chip-scale package (CSP) direkt auf einer Printplatte oder Ball-Grid Array (BGA)-Laminat möglich. Dabei gilt: Im Mikrowellenbereich und darüber ist der Einfluss des Gehäuses auf die elektrische Funktion ein bedeutender Faktor beim Entwurf der Schaltung und des Gehäuses.

RF-MEMS-Elemente

RF-MEMS-Komponenten können etliche der voluminösen und teuren passiven Komponenten im HF-Eingang drahtloser Systeme ersetzen. Zu diesem Zweck sind bei IMEC eine Reihe derartiger RF-MEMS-Elemente – Schalter, trimmbare Kapazitäten, FBARs (film-bulk acoustic resonator) etc. – in der Entwicklung. Zwei Beispiele sollen das erläutern:

Trimmbare akustische Resonatoren oder FBARs zur Frequenzsteuerung, typischerweise im Bereich 1 bis 10 GHz, werden per Micromachining erzeugt. Ein FBAR besteht grundsätzlich aus einem Kondensator mit parallelen Platten und piezoelektrischer Zwischenlage als Dielektrikum. Beim Anlegen eines AC-Signals an die Elektroden ändert sich die Dicke dieses Stacks und erzeugt so eine akustische Welle innerhalb des Films. Bei gewissen Frequenzen entsteht ein piezoelektrisches Resonanzverhalten, das dem eines Quarzresonators ähnelt. Dies lässt sich für Oszillator- oder Filteranwendungen in Kommunikationssystemen nutzen.

Für einen hinreichend hohen Gütewert Q müssen dabei alle akustischen Verluste minimiert werden. Eine dazu geeignete Methode ist die mechanische Isolation der Struktur gegen das Substrat durch frei schwebende Aufhängung der piezoelektrischen Sandwichstruktur. Viele Applikationen verlangen außerdem die Möglichkeit einer gewissen Frequenzabstimmung (<0,5 %), meist zum Ausgleich verschiedener, durch Temperaturänderung, elektromagnetische Störungen und Alterung bedingter Drifteffekte. Diese Funktionalität erzielt man durch Einschluss trimmbarer Elemente wie variable Kapazitäten oder Induktoren. Konventionelle Mittel, also die Nutzung diskreter Schaltelemente, würde parasitäre Effekte einführen und möglicherweise den Gütewert des Systems reduzieren.

Piezoelektrische Resonanz plus trimmbare Kapazität

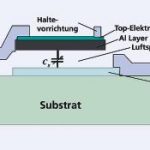

IMEC verfolgt hier eine innovative Methode, die Integration der piezoelektrischen Resonanzschicht mit einer variablen MEMS-Kapazität. Damit ergibt sich eine kompakte Struktur mit minimaler parasitärer Last. Das Konzept einer solchen Struktur besteht aus einer piezoelektrische Platte, die frei schwebend (in Luft oder Vakuum) über der Bottom-Elektrode aufgehängt ist (Bild 2 a). Der Spalt zwischen der piezoelektrischen Platte und der Bottom-Elektrode lässt sich durch vertikale Auslenkung der piezoelektrischen Platte variieren: das Äquivalent einer trimmbaren Kapazität.

Die Kapazitätsvariation kann beispielsweise durch elektrostatische Aktuation geschehen, etwa durch Ändern der Gleichspannung an der in Serie geschalteten mikro-elektromechanischen Kapazität.

Der Fertigungsprozess dieses elektrostatisch betätigten abstimmbaren FBAR verwendet CMOS-kompatibles Micromachining der Oberflächen. Aluminumnitrid (Al N) dient als piezoelektrischer Layer. Der demonstrierte kontinuierliche Durchstimmbereich ist bislang begrenzt auf etwa 24,5 MHz (0,4 %) um 6,3 GHz, bei einer Betätigungsspannung von etwa 17 V (Bild 2 b). Derzeit wird dieser Prozess für einen breiteren Abstimmbereich optimiert.

Die Hauptvorteile dieses Konzepts liegen in der Beseitigung eines Montageschrittes, nämlich des Interconnect zwischen der abstimmbaren Kapazität und der piezoelektrischen Sandwich-Struktur. Die Komplexität der Fertigung ist die Gleiche wie bei den nicht-abstimmbaren Ausführungen.

Filter zur Bandumschaltung zwischen GPS und Galileo

Mit IMECs RF-MEMS-Technologie wurden bereits voll integrierte durchstimmbare Bandpassfilter zum Umschalten zwischen den Bändern für GPS (1,6 GHz) und Galileo (1,2 GHz) hergestellt. Diese Filter verwenden schaltbare Kapazitäten, die typischerweise durch eine niedrigere Güte gekennzeichnet sind als solche mit festen Passiven.

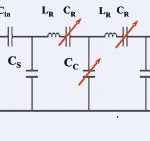

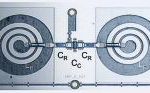

Deshalb wurde für die Filter eine Architektur gewählt, die die Zahl der schaltbaren Kapazitäten begrenzt (Bild 3 a). Die schaltbaren Kapazitäten sind isoliert, und ein hybrides Filter wird durch Flip-chipping eines RF-MEMS-Chips erstellt. Es besteht aus einer parallelen und zwei in Serie geschalteten MEMS-Kapazitäten auf einem per Deposition erzeugten Dünnfilm-Multichip-Modul(MCM-D)-Substrat mit Spulen hoher Güte (Bilder 3 b und 3 c). MCM-D ist IMECs Multilayer-Dünnfilm-Technologie, die als Technologieplattform für ein HF-„System-in-a-Package“ dient. Die gemessenen Übertragungsdaten stimmen gut mit den Entwicklungszielen überein – unter anderem die Mittenfrequenzen von 1,2 GHz und 1,6 für eine Bandbreite von 100 MHz. Die Einfügungsdämpfung ist besser als 6 dB, liegt also sehr dicht an den Werten, die mit MCM-D für schmalbandige Filter erreichbar sind.

Von RF-MEMS-Komponenten zum RF-MEMS SiP

Die Zukunft von RF-MEMS liegt weniger in einzelnen Komponenten, als vielmehr in integrierten HF-Mikrosystemen. in Ansporn zum Einsatz von RF-MEMS-Komponenten ist somit die Integrationsfähigkeit mit anderen passiven und aktiven Komponenten, entweder monolithisch als System-on-Chip (SoC) oder hybrid als System-in-a-Package (SiP). Ein SiP ist nichts anderes als ein hoch dicht integrierter Modul, der passive und aktive Komponenten auf dem Package-Level kombiniert, mit Interconnect per Substrat. SoC hingegen kombiniert Speicher mit Logik, Mixed-Signal-Applikationen mit digitalen Funktionen und integrierte passive Komponenten mit aktiven Schaltungen auf einem einzigen Chip, der in einem einzigen Fertigungsprozess hergestellt wird.

Obwohl SoCs für Spezialanwendungen demonstriert wurden, hat SiP etliche wichtige Vorteile. Sie machen SiP zur aussichtsreichsten, realistischen und kosteneffektiven Technologie der Systemintegration. So ermöglicht SiP, im Gegensatz zu SoC, einen optimierten Mix von spezialisierten IC-Technologien, außerdem eine optimierte Auswahl und Balance zwischen diskreten und eingebetteten Komponenten, die flexible Integration von aktiven und passiven Komponenten, eine einfachere Methode zur Isolation und Schirmung von stark rauschenden Komponenten sowie eine kurze Entwicklungszeit und schnelle Marktreife. Mit der Integration von passiven Komponenten mit aktiven und RF-MEMS-Komponenten im 1-level-Package bietet das RF-MEMS-SiP eine vollständige Package-Lösung.

Evolutionäre Pfade zum RF-MEMS

IMEC verfolgt derzeit diverse evolutionäre Pfade zum RF-MEMS. Der erste substituiert RF-MEMS-Komponenten für bisher hybrid ausgeführte Passive. Das ermöglicht die weitere Miniaturisierung. Als Schlüsseltechnologie gilt dabei IMECs Multilayer-Dünnfilm MCM-D. Bei dieser Technologie werden Module durch Dünnfilm-Deposition mehrerer metallischer und dielektrischer Layer gebildet. Die Substrate bestehen meist aus Keramik, Glas, Silicium oder Metall. Die RF-MEMS-Elemente werden auf dem MCM-D-Substrat durch Kleben, Wirebonding oder per Flip-chip befestigt. Dasselbe gilt für die aktiven Elemente. Die Verbindung der verschiedenen Chips geschieht innerhalb des MCM-D-Substrats (Bild 4). Ein zweiter bei IMEC verfolgter evolutionärer Pfad ist die Integration von MEMS-Komponenten zusammen mit anderen festen Passiven im Trägersubstrat. Derartige MEMS-Elemente können Schalter, trimmbare Kapazitäten oder mechanische Resonatoren/Filter sein. Ein weiterer Schritt in diese Richtung ist die Entwicklung eines integrierten Prozessflusses, der mehrere verschiedene MEMS-Technologien kombiniert, etwa die FBAR- mit der Schalttechnologie. Diese laufenden Forschungsaktivitäten sollen neue Möglichkeiten der Integration eröffnen und die drahtlose Kommunikation wesentlich weiter entwickeln – von portablen Systemen über terrestrische Basisstationen und Automobile bis zur Raumfahrt.

Ausblick

Der anspruchsvolle Markt für drahtlose Kommunikation treibt die Entwicklung hoch qualitativer RF-MEMS-Komponenten und die diversen Technologien ihrer Integration. IMECs Forschungsarbeit an RF-MEMS fokussiert sowohl auf die Komponentenebene als auch auf die Systemtechnik. Die Entwicklung des trimmbaren FBAS und des hybriden MEMS/MCM-D Filters zur GPS/Galileo-Bandumschaltung sind dafür aktuelle Beispiele. IMEC sieht die Zukunft in der RF-MEMS-SiP-Technologie, denn SiP ermöglicht die Integration passiver RF-MEMS mit anderen passiven und aktiven Schaltungen. Diese Integration ist stark mit den MCM-Packaging-Technologien vernetzt. Letztlich bestimmt sich das Verhältnis Partition zu Integration immer aus der optimalen Balance zwischen Miniaturisierungsziel, Funktionalität, Zuverlässigkeit, Fertigungskosten und -ausbeute und der schnellen Marktreife eines bestimmten Produkts.

EPP 447

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)