Beim Lötprozess gibt es mehrere Ansatzpunkte für Testverfahren. Bekannt sind Tests, die während der Herstellungsprozesse durchgeführt werden, um zu garantieren, dass dieser innerhalb vorgegebener Fehlergrenzen abläuft. Hierzu gehören Sichtkontrollen, Nadelbetttests, Funktionstests sowie eine Reihe Verfahren, die sicherstellen sollen, dass die gewählten Parameter auch tatsächlich zur Anwendung kommen.

A. Rahn, Rahn-tec Consultants, Montreal & R. Diehm, SEHO, Kreuzwertheim

Testverfahren sind nicht in allen Fällen nötig, zudem teuer, zeitaufwändig und obendrein nicht unumstritten. Wir beschränken uns hier auf lötspezifische Phänomene. Dementsprechend wird das zu verwendende Testverfahren nach der zu erwartenden Ausfallursache gewählt. Hier sind einerseits Korrosion und Whiskerbildung, andererseits Ermüdungsbrüche oder aber auch Umwelteinflüsse durch korrosive Klimate oder gar mechanisch verursachte Schäden zu unterscheiden. Offensichtlich kann man nicht alle Fehler in eine Kategorie stecken, denn ein Kurzschluss, der durch Whiskerwachstum verursacht wird, unterscheidet sich grundsätzlich von einem Abriss eines Bauteils oder dem Ermüdungsbruch.

Normen

Sehr stark wurde die Testszene von gewissen Normen beeinflusst. An vorderster Stelle ist sicherlich der amerikanische militärische Standard zu nennen: MIL-STD-883 und MIL-STD-202 [1, 2]. Zum Beispiel wurden Klimatestverfahren während des 2. Weltkriegs entwickelt. Die USA sahen sich mit enorm hohen Ausfallsraten bei ihrer militärischen Ausrüstung konfrontiert. Es wird berichtet, dass 60% der elektronischen Ausrüstung für Flugzeuge, die nach Fernost verschickt wurde, bei der Ankunft unbrauchbar war. Zudem fielen bis zu 50% der Ersatzteile bereits während der Lagerung aus. Die meisten Ausfälle wurden auf Luftfeuchtigkeit – eventuell mit anderen Faktoren – zurückgeführt.

Ebenfalls bekannt sind die von der IPC entwickelten: IPC- XXX [3] oder jene von der JEDEC: J-STD- XXX (einige gemeinsam zwischen IPC und EIA/JEDEC entwickelt) [4], die zwar hauptsächlich für Bauteile entwickelt wurden, jedoch auch für Gesamtbaugruppen angewendet werden. Die europäischen Normen wollen natürlich auch nicht hinten anstehen, und so gibt es darin ebenfalls Vorlagen [5]. Dann hat die Telekommunikation sich bemüht [6], die Automobilindustrie hält Zuverlässigkeitstests ebenfalls für äußerst wichtig, und so entwickelten die unterschiedlichen Fabrikate auch jeweils hausspezifische Prüfungen [7]. Viele Großfirmen verlassen sich auf selbstentwickelte Normen statt den bereits existierenden zu folgen [8].

Mathematische Modelle

Es sind sehr viele Bemühungen gemacht worden, theoretische Modelle abzuleiten, und sie computergerecht als Fertigprogramme auf den Markt zu schieben. Leider sind die Ergebnisse von selbst so oft zitierten Gleichungen wie Coffin-Manson nur grobe Fingerzeige, denn sie korrelieren relativ schlecht mit echten Ergebnissen [9]. Verbesserte Gleichungen werden auch ständig angeboten.

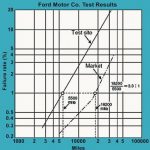

Selbst wenn man versucht, die Wirklichkeit nachzuvollziehen, ergeben sich starke Diskrepanzen zwischen Testwerten und historischen Daten. Z.B. Daten, die von Ford veröffentlicht wurden – solche Daten sind rar genug – ergeben, dass Ausfälle auf Teststrecken um etwa einen Faktor 3 früher auftreten als bei tatsächlich gefahrenen Straßenkilometern.

Empfohlene Vorgehensweise

Fachleute sind der Meinung, dass nur sehr wenige Fälle durch die in den Normen vorgelegen Testverfahren realistisch dargestellt werden. Die Einsatzgebiete der verschiedenen Produkte sind zu unterschiedlich. Spezialisten auf diesem Gebiet empfehlen deswegen, dass die beste Art, Testverfahren zu entwerfen jene sei, die sich auf frühere Erfahrungen im eigenen Hause stützt.

Dazu muss man die Umweltbedingungen, die das Produkt beeinflussen werden, gut kennen. Auf diesen Daten und Erfahrungen baut man jetzt Testbedingungen auf, die weitgehend jenen entsprechen, deren sich das Produkt in seiner Gesamtlebensdauer unterziehen muss. Der Tester sollte obendrein vertraut sein mit allen Aspekten der Herstellung, und er sollte vorhersagen können, welche Fehler auftreten werden und wie man sie durch Testverfahren hervorrufen kann.

Eine Entscheidung muss getroffen werden, ob Tests mit der oberen und unteren Grenze der Produktanwendung durchgeführt werden, oder unter Bedingungen, die die Produktanwendungen überschreiten. Der erstgenannte Fall versucht, Echtausfälle nachzuvollziehen, und ist deswegen auf die Gesamtproduktion anwendbar. Im letzteren Fall muss der Anwendungsgrund beurteilt werden. Man unterscheidet dabei zwei Gruppen:

- a) Tests zur Untersuchung der Zuverlässigkeit – d.h. Versuch einer Beschleunigung echter Umwelteinflüsse und

- b) Tests unter Forschungsaspekten, die Ausfälle erzeugen, die nicht dem Echtfall entsprechen.

Meist werden diese Tests zur Schwachstellenanalyse verwendet, und die Interpretation der Testergebnisse muss dementsprechend geändert werden.

Nachdem man sich diesbezüglich schlüssig geworden ist, sind die weiteren Schritte:

- das Erstellen eines Plans

- das Ausführen sorgfältiger Studien

- die Konstruktion einer Hypothese

- das Ausführen der Tests

- die Auswertung und Schlussfolgerung.

Einfach sich in einen Test zu stürzen ist schlicht falsch. Der Test sollte nämlich als ein Mittel angesehen werden, mit dem man Hypothesen bestätigen oder verwerfen kann, was notgedrungen voraussetzt, dass man solche Hypothesen erst einmal erarbeitet.

Zur sorgfältigen Vorbereitung gehört deswegen das Zusammenstellen aller Information, die sich auf das Produkt bezieht. Dazu gehört das Auflisten der technischen Daten für:

- Struktur

- Funktionen

- Fähigkeiten – insbesondere: Materialien, Bauteile, Leiterplatten etc.,

die im Produkt verwendet wurden.

Als vielleicht wichtigster Punkt beschreibt man alle Ereignisse, denen das Produkt von der Wiege bis zur Bahre ausgesetzt wird. Ein solches Ereignis-Profil sollte berücksichtigen:

- Verpackungsmethoden

- Verpackungsmaterial

- Versandbedingungen

- Umwelt

- Lagerung

- Handhabungsmethoden

- Umweltbedingungen unter denen das Produkt verwendet wird

- etc.

Zudem vergisst man häufig, dass die Zuverlässigkeit (d.h. Fehler) für alle Vorkommnisse im Leben eines Produktes definiert werden muss. Nur wenn klar ist, was einen Ausfall darstellt, kann man den Fehler untersuchen. Somit ergeben sich Standardzustände, die als Kilometersteine des funktionellen Verfalls des Produkts gedeutet werden können.

Der Tester muss sich obendrein bewusst sein, dass alle Testverfahren gewisse Grenzen erkennen lassen. Klimatests in der Versuchskammer können unmöglich genau jene Bedingungen nachstellen, die beim Anwender vorgefunden werden. Deswegen muss man für den Test jene Umweltfaktoren aussuchen, die wahrscheinlich den größten Einfluss auf das Verhalten des Produktes haben. Der Test stellt eine künstliche Umgebung dar, die nie mit der Wirklichkeit übereinstimmen wird.

Bei der Durchführung muss man obendrein drauf achten, dass die gewählten Bedingungen auch tatsächlich in der Testkammer und vor allem auf der Baugruppe vorzufinden sind. Sollten Wassertröpfchen durch die Luft geschleudert werden, so verfälschen diese den Feuchtigkeitstest in eine Art Betauungstest. Temperaturmessungen der Umluft besagen nichts über die tatsächlich auf der Baugruppe erreichten Temperaturen. Nicht umsonst verlangen einige Testverfahren multiple minuziös vorgegebene Messpunkte auf jeder einzelnen zu testenden Baugruppe. Nur wenige Testkammern zeichnen sich durch homogene Atmosphären aus. Demzufolge kann die Lage der Baugruppe in der Kammer tatsächlich das Versuchsergebnis beeinflussen – ein nicht akzeptabler Zustand. Das Vorgehen bei Testverfahren hat sich natürlich auch weiterentwickelt. Heute müssen Testverfahren logische Maßnahmen in genauer Reihenfolge darstellen, um einen unabhängigen Beobachter zufrieden zu stellen. Eine Zielsetzung des Tests muss von Beginn an klar dargelegt werden. Der Tester muss in der Lage sein, das Ergebnis abzuschätzen, die Kosten vorherzusagen, einen vollständigen Testplan zu entwickeln, und alle Maßnahmen zu koordinieren. Während der manchmal recht langwierigen Testverfahren muss der Tester auch auf unerwünschte Ereignisse vorbereitet sein. Die unterschiedlichsten Probleme, wie beispielsweise Stromausfall, Versagen der Wasserversorgung oder das Versagen des Testgeräts, können während eines Tests vorkommen. Die jeweilige Reaktion auf so ein Ereignis muss vorhergeplant sein – z.B. Abbruch? oder Erstellen eines PERT (Program Evaluation & Review Technique = Programm der Bewertung). Ratlosigkeit bei Überraschungen ist nicht zulässig.

Beschleunigungsfaktor

Bei der Diskussion über die Lebenserwartung gefertigter Produkte wird oft eine Regel, die 10 K Regel, benutzt, die besagt, dass ein Anstieg der Umgebungstemperatur um z.B. 10 K die Lebenserwartung halbiert – entsprechend reduziert ein Anstieg um 20 K die Lebenserwatung um 75% u.s.w.

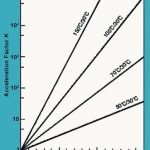

Laut Arrheniusmodell gilt für den Beschleunigungsfaktor K: K = L1/L2 (L1 = Lebensdauer [h] bei Testtemperatur Ta [°K]; L2 = Lebensdauer [h] bei Kriteriumstemperatur To [°K]) [10].

Über die folgende Gleichung ist die Aktivationsenergie mit dem Beschleunigungsfaktor verbunden:

K = A exp (-Ea/RT)

Hierbei ist A = Konstante, Ea = Aktivationsenergie, R = Boltzmannsche Konstante = 8.6159 x 10–5 (eV/K), T = Absolute Temperatur (K) = 273.15 + Celsius Temperatur.

Bild 1 zeigt, dass eine niedrige Aktivationsenergie bei gleicher Temperatur die Lebenserwartung verringert. Gleichzeitig erkennt man, dass bei gegebener Aktivationsenergie eine Erhöhung der Temperatur ebenfalls eine Verringerung der Lebenserwartung nach sich zieht.

Das nächste Koordinatensystem (Bild 2) schließt den Kreis zum Beschleunigungsfaktor. Bei gegebener Aktivationsenergie bedeutet eine höhere Temperatur beim Testverfahren einen Anstieg des Beschleunigungsfaktors. Damit arbeitet man bei den Testverfahren, so dass schließlich die Testumwelt bei Klimatests durch die angewendeten Temperaturen einer geplanten Beschleunigung im Ausfallverhalten der Produkte entsprechen soll.

Testverfahren der Wahl

Aus diesen Überlegungen leitet sich wohl auch in Japan die Meinung ab, dass Testverfahren bei gehobener Temperatur in Kombination mit anderen Belastungsarten (Luftfeuchtigkeit, mechanische Belastung) die geeignetsten seien. Der Dampfdrucktest mit ungesättigtem Dampf in Kombination mit Vibrationen (HAST – Highly Accelerated Temperature and Stress Test) erhält dementsprechend auch die beste Bewertung. Nicht nur, dass die typischen Fehler durch ihn reproduzierbar hervorgerufen werden, sondern seine Wiederholbarkeit und natürlich auch der Beschleunigungsfaktor machen ihn in den Augen seiner Bewerter höchst attraktiv (Tabelle). Dass HAST von amerikanischer Seite anders beurteilt wird, soll jedoch auch nicht verschwiegen werden: laut diesen Untersuchungen krankt HAST an drei wesentlichen Problemen:

- Bei gleichen Testbedingungen erzeugen unterschiedliche Testkammern völlig unterschiedliche Ausfallsraten

- Die Ergebnisse der Untersuchungen sind sehr verschieden und nicht vorhersagbar

- Korrelationsbemühungen, die Resultate mit wirklichen Ausfällen oder anderen Tests zu vergleichen, sind meist unergiebig.

Die letzte Aussage kann wohl auf alle Testverfahren anwandt werden.

Schlussbemerkung

Wie wichtig solche Experimente sein können, ersieht man am besten aus folgendem Beispiel. Zwei wesentliche Untersuchungen, eine durchgeführt in den Vereinigten Staaten, die andere in Europa, haben unter anderem zu Aussagen geführt, die oft dahingehend interpretiert wurden, dass speziell für SnAgCu-Lote eine geringfügige Verunreinigung mit Blei keine nennenswerten Auswirkungen auf die Zuverlässigkeit solcher Lötstellen habe. Dabei wird jedoch geringfügig nicht numerisch spezifiziert. Jetzt liegt eine Untersuchung, ebenfalls aus den USA vor, die dem widerspricht [11]. Die Studie belegte, dass bei einer Verunreinigung des SnAgCu mit Blei von nur 0,5% die Zyklenzahl bis zum Ausfall der Lötstelle halbiert wurde.

SMT, Stand 9-536

EPP 423

Literatur

[1] MIL-STD-883; Revision F Draft; Dated: 15 December 2003 oder MIL-STD 810E

[2] MIL-STD-202 (2002). Test Method Standard -Electronic and Electrical Component Parts (Rev. G).

[3] IPC-9701, Performance Test Methods and Qualification Requirements for Surface Mount Solder Attachments, Jan. 2002. oder IPC-SM-785 „Guidelines for Accelerated Reliability Testing of Surface Mount Solder Attachments” oder IPC-TM-650

[4] JEDEC JESD22-A106 oder JEDEC JESD22-A104B (July 2000) „Temperature Cycling”

[5] IEC-68–2–51

[6] Bellcore GR-929-CORE

[7] Automobilindustrie – z. B. „Highly Accelerated Life Testing”, General Motors Worldwide Engineering Standard GMW8287, c. 2002

[8] firmeninterne Normen (Siemens; Motorola; etc.)

[9] R. Lamouth, SMI 1997

[10] Semiconductor Device Reliability Handbook; Matsushita Electronics Corporation; 1988

[11] K. Seelig & D. Suraski; Lead-Contamination in Lead-Free Electronics Assemblies; info@aimsolder.com

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: