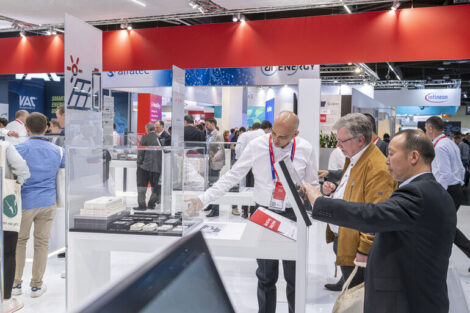

Die Schutzbeschichtung von Flachbaugruppen ist ein sehr vielfältiger und hochdynamischer Themenkomplex. Wachsende Anforderungen erfordern und generieren hier immer wieder neue Lösungen. So ist es kein Wunder, dass der Coating Day bei smartTec Ende November letzten Jahres binnen kürzester Zeit vollständig ausgebucht war und gar überlegt wurde, einen weiteren Termin anzubieten. Die Teilnehmer konnten sich am 23. 11. bei Vorträgen und anschließenden Live-Vorführungen in Theorie und Praxis über ausgewählte Aspekte und innovative Entwicklungen in der Beschichtungstechnologie informieren.

Auf dem Fahrplan standen vormittags die Vorträge zu den Themen: Trends in der selektiven Schutzbeschichtung, Wissenswertes über Schutzlacke, Automatic Coating Inspection (ACI), eine vergleichende Betrachtung industrieller Dosierverfahren sowie Anforderungen im Microdispensing. Desweiteren wurde dargestellt, wie sich das smartControl Konzept zur intelligenten Liniensteuerung vorteilhaft im Bereich Coating einsetzen lässt. Nachmittags konnten die Teilnehmer die in den Vorträgen angesprochenen Prozesse an insgesamt 6 Stationen und den bereitstehenden Fertigungslinien live begutachten.

Durchgängig kontrolliert: Selektive Schutzbeschichtung

Bedingt durch Miniaturisierung, kleinere Bauteile, engere Leiterbahnen und hohe Packungsdichten reagieren elektronische Produkte auf harte Einsatz- und Umgebungsbedingungen oft sehr empfindlich. Nur entsprechende Lackierungen bieten hier einen wirksamen Schutz vor Feuchtigkeit und Kriechströmen und eine gute Stabilisierung der dieelektrischen Eigenschaften. Es lassen sich dadurch beispielsweise die Abstände stromführender Leiter reduzieren sowie höhere Durchschlagsfestigkeiten und Widerstandsfähigkeiten erreichen. Im Ergebnis zeigt sich eine deutlich bessere Zuverlässigkeit und Reduzierung der Ausfallhäufigkeit aufgrund von Korrosion, Befeuchtung, Migration vagabundierender Rückstände, Luftverunreinigungen durch Stäube und Gase oder mechanischen Belastungen wie Vibrationen.

Naturgemäß müssen bei der Schutzbeschichtung stets Bereiche von einer Lackierung ausgenommen sein, so dass i. d. R. von einer selektiven Beschichtung auszugehen ist. Das vorgestellte SelectCoat Verfahren bietet den Vorteil vollständiger Kontrollierbarkeit des gesamten Beschichtungsprozesses von der Materialzufuhr bis zur exakten Kontrolle der Materialauftragsmenge und der umrissgenauen, programmgesteuerten Positionierung des Lackfilms auf der Baugruppe mittels kontaktlosem Auftrag im Jet Verfahren und laserüberwachter Auftragsbreite – und das ganz ohne Sprühnebel. Für die Materialversorgung bietet das System eine geschlossene, zirkulierende und beheizte Lackversorgung, die wie alle anderen Prozessschritte des SelectCoat Verfahrens per Closed Loop kontrollierbar ist. Der Einfluss von Viskositätsschwankungen ist damit praktisch eliminiert. Das Verfahren bietet hohen Durchsatz, sehr schnellen Auftragswechsel und beste Reproduzierbarkeit. Es schaltet Bedienereinflüsse weitestgehend aus und bietet damit einen durchgängig kontrollierten, automatischen selektiven Beschichtungsprozess.

Komplette Prozess-Absicherung mittels ACI

In dem anschließenden Vortrag zum Thema Coating und ACI (Automatic Coating Inspection) wies Gerd Schulze von Asymtek Nordson darauf hin, dass es sich beim Coating mittlerweile längst nicht mehr um einen „exotischen“ Prozess handelt. Die Beschichtung als eigenständiger Prozess ist heute vielfach fester Bestandteil der modernen Baugruppenfertigung. Allerdings ist sie im Vergleich zu anderen Prozessen ungleich komplexer, da enorm viele Variable das Beschichtungsergebnis beeinflussen. Umso sinnvoller ist es, ACI als permanente Qualitätskontrolle in diesen Prozess zu integrieren, um zu verifizieren, dass die Beschichtung an der richtigen Position ausgeführt ist, keine Fehlstellen oder Delaminierungen, Blasen und Risse existieren, sich kein Lack auf freizuhaltenden Flächen und keine Spritzer auf Steckern oder Kontakten befinden. Die speziell entwickelte ACI-Lösung arbeitet entweder mittels Abgleich über ein Golden Sample oder mit gezielter Vorgabe von Inspektionsbereichen, Attributen und Toleranzen. Nicht nur für die Schutzbeschichtung, sondern auch für Underfill-Anwendungen ist ACI einsetzbar. ACI bedeutet 100%-Inspektion und Absicherung des gesamten Prozesses vom Beschichten über das Trocknen bis zum Inspizieren.

Die Rolle des Lacks

Eine sehr wichtige Rolle spielt selbstverständlich die Auswahl des richtigen Lacks. In seinem Überblick hierzu zeigte Hartmut Giesen von Lackwerke Peters die Unterschiede und Charakteristika der zum Einsatz kommenden Beschichtungsmaterialien für unterschiedlichste Applikationen auf, die sich vor allem – in Abhängigkeit von den verwendeten Bindemitteln – in ihrem Trocknungs- und Temperaturverhalten, ihrer Flexibilität bzw. Elastizität sowie ihrer mechanischen und chemischen Beständigkeit und ihrer Feuchtebeständigkeit unterscheiden. Zur Auswahl der optimalen Produkte für die jeweilige Anwendung stellt das Unternehmen durchgängiges Know-how und anwendungstechnische Beratung aus einer Hand zur Verfügung. Im Democenter von smartTec lassen sich hierzu Testläufe unter Praxisbedingungen durchführen.

Prozess im Griff mittels smartControl

Roland Feuser, Geschäftsführer bei smartTec, präsentierte in seinem Vortrag zum smartControl Konzept anhand einer selektiven Beschichtungslinie mit umlaufendem Werkstückträger-System die Vorteile dieser vom Unternehmen entwickelten Fertigungssteuerung auf Basis modernster RFID-Technologie. Anhand der Codierung der im Werkstückträger (WT) befindlichen Baugruppen wird der im RFID-Chip gespeicherte Ablauf werkstückbezogen abgearbeitet. Neben der auftragsspezifischen Steuerung des Prozesses erfolgt eine permanente Visualisierung, über die jederzeit der Zustand der SMEMA-Schnittstellen ersichtlich ist. Die im Verlauf des Prozesses anfallenden Daten werden erfasst und dokumentiert. Eine optionale Prozess-Verriegelung stellt sicher, dass ein Prozessschritt nur dann erfolgt, wenn der vorher absolvierte Prozessschritt erfolgreich war.

Zeitgewinn durch schnellere Produktwechsel, hohe Transparenz dank Visualisierung, durchgehende Rückverfolgung und Qualitätsgewinn durch hohe Prozess-Sicherheit sind wesentliche Vorteile des smartControl Konzepts.

Materialkosten senken mit optimalen Komponenten für die industrielle Dosierung

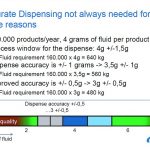

Einen breiten Überblick über die von Nordson Asymtek abgedeckten Dispensanwendungen in der Elektronik gab Almar Thewissen und unterschied dabei Applikationen mit mittlerem und größerem Materialauftrag einerseits und solche mit kleinerem Materialauftrag – „Micro Dispensing“ – andererseits. Zu ersteren gehören beispielsweise das Bonding, Encapsulation, Versiegelungen sowie Kleber- und Thermopastenaufträge. Eine geringe Präzision und Wiederholbarkeit eines Dispensverfahrens wirkt sich in Bereichen mit mittlerem und höherem Materialauftrag weniger negativ auf die Qualität des Endprodukts aus als im Bereich des Micro Dispensing. Je geringer die zulässigen Auftragsmengen und Mengentoleranzen, desto höher sind Aufwand und Kosten für den betrachteten Prozess. Eine einfache Rechnung zeigt allerdings auch, dass die Genauigkeit und Reproduzierbarkeit des Materialauftrags enormen Einfluss auf den Materialverbrauch und die Materialkosten hat. Ausführlich erläuterte der Referent den Einfluss und die Material- und Viskositätsabhängigkeit unterschiedlicher Mischrohr-Geometrien für statisches und dynamisches Mischen und stellte die unterschiedlichen Pumpen- und Fördersysteme – zeit- oder druckgesteuert, Förderung mittels Zahnrad, Kolben oder Schnecke, mit und ohne Volumenmessung – sowie die unterschiedlichen Antriebsmöglichkeiten – Luftdruck, Ölhydraulik oder Servomotoren – dar. Wartungsfreundlichkeit, Geschwindigkeit, Sparsamkeit des Materialeinsatzes und eine gute Kontrollierbarkeit des Prozesses über Closed Loop sind wesentliche Bestimmungsfaktoren bei der Komponentenauswahl und Prozessoptimierung wie sie anhand des ausgestellten Quantum Q-6800 Systems von Nordson Asymtek in Aktion präsentiert wurde.

Die Königsdisziplin: Micro Dispensing

Der Bereich des Micro Dispensing ist durch immer kleinere Punkte bei gleichzeitig hohen Geschwindigkeitsanforderungen gekennzeichnet. Punktvolumina bis 1 µl, Linienbreiten um 0,2 und Punktdurchmesser unterhalb 0,3 mm kennzeichnen diesen Bereich und stellen höchste Ansprüche an das Zusammenspiel von Dispens-Plattform, Ventiltechnik und Software. Nur durch einen kontaktlosen Materialauftrag, vergleichbar mit der Funktionsweise eines Tintenstrahldruckers, lassen sich diese hohen Anforderungen bewältigen. Die von Gerd Schulze vorgestellte Jet Technologie gestattet ein extrem präzises, wiederholgenaues und dabei sehr schnelles Dispensen von Flüssigkeiten.

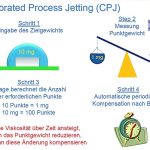

Die neueste Jet Entwicklung, das NexJet Ventil mit Ready Set Cartridge, ist besonders wartungsfreundlich, einfach zu demontieren und zu reinigen und besitzt eine Heizung für optimierte Viskosität. Die Dosieranlage S-900 von Nordson Asymtek für das kontaktlose Dispensen mittels Jettechnologie zeichnet sich durch minimalen Platzbedarf, eine Fülle möglicher Konfigurationen und Regelungen und höchste Flexibilität aus. Die hohe Wiederholgenauigkeit wird unter anderem durch CPJ, Calibrated Process Jetting, erreicht. CPJ ermittelt periodisch das Gewicht der Punkte und passt die Punktanzahl und damit das aufgebrachte Volumen ggf. an. Dies sichert auch bei Viskositätsänderungen gleichbleibende Ergebnisse über einen langen Zeitraum.

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Hier finden Sie mehr über:

Teilen:

.png)