Zunehmende Miniaturisierung und Komplexität elektronischer Bauteile stellt In-Prozess-Qualitätskontrolle von Produkten vor vielfältige Herausforderungen. Jede neue Produktgeneration muss ihre Vorgängerversion im Hinblick auf die Baugröße übertreffen, ohne teurer in der Herstellung zu werden. In kleineren Größenordnungen vervielfältigen sich die Effekte jedes Fehlers. Gleichzeitig haben Komplikationen durch Designänderungen messbaren Einfluss auf die Leistung.

Zunehmende Miniaturisierung und Komplexität elektronischer Bauteile stellt In-Prozess-Qualitätskontrolle von Produkten vor vielfältige Herausforderungen.

Jede neue Produktgeneration muss ihre Vorgängerversion im Hinblick auf die Baugröße übertreffen, ohne teurer in der Herstellung zu werden.

In kleineren Größenordnungen vervielfältigen sich die Effekte jedes Fehlers. Gleichzeitig haben Komplikationen durch Designänderungen messbaren Einfluss auf die Leistung.

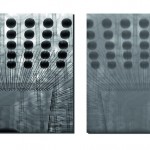

Diese Trends führten zur Entwicklung von elektronischen Gehäusen (Packages), die alle erforderlichen Informationen auf immer kleinerem Raum und in dreidimensionalen Package-Stapeln enthalten. Komplexe Ball Grid Arrays (BGA) dienten dabei zur Lösung des Problems, Miniaturgehäuse für integrierte Schaltungen, die mehrere hundert Pins besitzen, zu fertigen. Die meisten BGA-Packages bestehen aus vielen Lötverbindungen (Lötkugeln). Eine automatisierte optische Inspektion (AOI) ist jedoch unmöglich, da nur die äußere Kugelreihe sichtbar ist. Für die Kugelreihen innerhalb des Package bot sich als einzige Lösung die Röntgenprüfung an. Sie ermöglicht eine einfache Identifizierung von Defekten und Fehlern durch Echtzeit-Bildgebung und eine extrem detaillierte Defektanalyse.

Herkömmliche Prüfverfahren

Der Prozess, mit dem Mikroelektronik-Gehäuse geprüft werden, hat sich mit den weiter fortgeschrittenen und raffinierten Technologien weiterentwickelt. Die ursprünglichen Inspektionsverfahren basierten entweder auf optischen, handgeführten oder zerstörenden Verfahren, wo PCBs tatsächlich zerschnitten wurden, um die Punkte von Interesse sichtbar zu machen. Die Prüfung wäre dann mithilfe eines REMs (Rasterelektronenmikroskop) oder einer Querschnitt-Analyse ausgeführt worden. Diese Verfahren sind jedoch teuer und zeitraubend und müssen in Speziallaboren ausgeführt werden.

Häufig werden AOI-fähige Geräte für die Inspektion eingesetzt. Unter AOI ist die automatisierte optische Inspektion von PCB Produkten zu verstehen. Bei diesem Verfahren werden Kameras eingesetzt, um Baugruppen auf Defekte, die einen Platinenausfall verursachen könnten, zu prüfen. AOI kann in vielen Stadien des Bearbeitungsprozesses, einschließlich der Prüfung von Leerplatinen und Lötmitteln, eingesetzt werden. Eine effektive Prüfung der in der Mikroelektronik verwendeten PCBs ist aber damit nicht möglich, da immer Elemente wie menschliche Fehler und Subjektivität hineinspielen. Eine solche PCB-Analyse ist daher nicht objektiv und führt letztendlich zu Fehlern. Dadurch steigt wiederum der Zeitaufwand im Fertigungsprozess, was sich wiederum auf die Kosten auswirkt.

Neue Vorschriften verändern die Mikroelektronik-Fertigung

Ein weiterer Faktor, der den Fertigungsprozess elektronischer Bauteile verändert hat, war die Einführung strenger Vorschriften im Hinblick auf bleifreie Verbindungstechniken. Durch die Richtlinie zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe in Elektro- und Elektronikgeräten (RoHS) wird die Verwendung und das Inverkehr bringen von Gefahrstoffen in Elektro- und Elektronikgeräten geregelt. Hinzu kommt die WEEE-Richtlinie, die Handlungsempfehlungen für die Sammlung, Wiederverwendung und Verwertung von Elektronikprodukten gibt. Diese einschränkenden Vorschriften haben zu Unsicherheiten im Fertigungsprozess geführt und die Zahl der fehlerhaften PCBs mit vermehrten Defekten ist gestiegen. Bleifreie Materialien sind eher spröde und verfügen nicht über die gleiche benötigte Biegsamkeit. Es wurden daher neue Werkstoffe mit Lötmitteln aus anderen Legierungen entwickelt.

AOI- und Röntgensysteme wurden erfolgreich in der Prüfung von Lötverbindungen, in denen konventionelle Bleilegierungen verwendet wurden, eingesetzt. AOI-Systeme sind aufgrund der Entwicklung hin zu bleifreien Verbindungstechniken und der damit verbundenen Auswirkungen für die Funktionsfähigkeit der Verbindungen jetzt weniger zuverlässig. Es ist zu bezweifeln, dass AOI-Systeme in ihrer jetzigen Form in der Lage sind, die neuen, nun benötigten Algorithmen zu verstehen, und ob deren Endergebnisse den „wahren“ Messgrößen entsprechen. Dieser Vertrauensverlust ebnete der modernen Röntgeninspektion den Weg, die in Kombination mit computertomografischen (CT) Prüfsystemen nun zunehmend in der Fertigungsumgebung eingesetzt wird. Sie erfüllt problemlos alle erforderlichen Voraussetzungen für die zerstörungsfreie Prüfung bleifreier und zunehmend kleinerer Elektronikbauteile.

Qualität ist gefragt

Für Mikroelektroniken sind Qualität, Flexibilität und Modularität ein Muss und da miniaturisierte Packages immer teurer in der Herstellung werden, wurde es immer wichtiger, Defekte frühzeitig aufzudecken. Einer der jüngsten Zugänge in Nikons Portfolio von Inspektionslösungen ist die Upgrade-Version des XT V 160, ein hochpräzises Röntgenprüfsystem mit Flachdetektor, das die Echtzeit-Bildgebung und eine extrem detaillierte Defektanalyse vereinfacht.

Das System wird mit einer Bildschirm- oder Joystick-Präzisionssteuerung geliefert und der Probenmanipulator ermöglicht eine einfache und präzise Bedienung. Mithilfe der Echtzeit-Röntgenfunktion können die Systembediener intuitiv durch komplexe gedruckte Schaltungen und elektronische Bauteile navigieren und Fehler schnell auffinden. Im automatischen Betrieb können Objekte in der höchsten Durchsatzrate geprüft werden. Darüber hinaus profitieren Anwender von den geringen Betriebskosten und der hohen Zuverlässigkeit dieses Systems. Das Open-Tube-Design dieses Systems ermöglicht den Austausch des Filaments, das den Elektronenstrahl erzeugt, direkt durch den Bediener zu einem Bruchteil der Kosten, die für geschlossene Röntgenröhren anfallen. Es kann direkt vor Ort ausgetauscht werden, sodass sich Maschinenausfallzeiten und Austauschkosten reduzieren. Durch diese Fortschritte in der Röntgeninspektion ist eine präzise Auswertung komplexer Mikroelektroniken gewährleistet.

Vorteile von CT- und Schichtbildverfahren

Vor kurzem wandte sich ein britisches Unternehmen, das hochleistungsfähige Single Board Computer-Produkte (Einplatinencomputer) zur Verwendung in kritischen integrierten Anwendungen entwickelt, an Nikon, da es Unterstützung für seine Produktion benötigte. Die jüngsten Probleme sind aufgetreten, nachdem sich einige Komponenten als fehlerhaft herausgestellt haben. Da die gesamte Einheit jedoch hergestellt wurde, bevor eine Inspektion stattfinden konnte, war dieses Problem sehr teuer und zeitraubend und musste schnellstmöglich gelöst werden.

Die traditionelle Querschnitt-Analyse, die auch unter dem Namen „Dye-and-Pry“-Test bekannt ist, ermöglicht die Kennzeichnung der defekten Lötverbindung mit einem Farbstoff. Dabei ist es gleichgültig, an welcher Stelle des BGAs sie sich befindet. Nach dem Abheben des Farbstoffs kann die defekte Lötverbindung optisch geprüft werden, um die Fehlerursache zu finden.

Das Problem bei diesem Verfahren ist, dass die Querschnitt-Analyse nicht zerstörungsfrei ausgeführt werden kann, und Fehlerursachen nur schwer identifizierbar sind. Das Unternehmen wusste nicht, welche Komponente den Fehler verursacht hatte und nur bei einer eindeutigen Identifizierung der Quelle hätten sie ihre Arbeit fortsetzen und fehlerfreie Produkte herstellen können. Es war also unbedingt notwendig, Komponenten wie die PCBs zu prüfen, bevor weitere Arbeitsgänge an den teuren Einheiten ausgeführt wurden. Ein bestimmtes Los PCBs von einem Unterlieferanten stand im Verdacht. Mit den herkömmlichen Röntgenverfahren war es jedoch schwierig, den Fehler exakt zu lokalisieren.

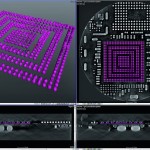

Nach eingehender Beratung mit Nikon Metrology fiel die Wahl auf das (CT) Schichtbildverfahren (auch als X.Tract-Verfahren bekannt). Das XT 160 System wurde gewählt, da es mit seinen fortgeschrittenen und innovativen Funktionen sehr leistungsfähig ist und sich für anspruchsvolle Prüfungen an elektronischen Bauelementen und Baugruppen eignet.

Die integrierte Nanofokusröntgenröhre bietet eine Brennfleckgröße im Nanobereich. Sie ist mit einem Präzisionsmanipulator und einem 3 Megapixel Flachdetektor mit hochdynamischer Abbildungsqualität ausgestattet, der eine Merkmalserkennung im Bereich von weniger als 0,1 µm ermöglicht. Das System mit der einzigartigen, stufenlos rotierenden 360 ° Detektorachse, die Schrägansichten in einem Neigungswinkel von bis zu 60 ° gegenüber der Detektor-Mittelachse ermöglicht, bietet eine intelligente Funktion zur Fixierung des interessanten Bereichs (ROI). Sie sorgt dafür, dass das interessante Merkmal auch bei wechselnden Vergrößerungen oder Neigungswinkeln im Sichtfeld bleibt.

Auf diese Weise gerüstet gelangte das Unternehmen zu der Erkenntnis, dass die PCBs, die es von einem Unterlieferanten erhielt, Mikrorisse hatten. Damit war die wesentliche Fehlerursache geklärt. Mit der Einführung dieses Schichtbildverfahrens war das Unternehmen nun in der Lage, alle Bauteile, ganz gleich welcher Größe, vor der Montage zu prüfen, ohne Komponenten zerstören zu müssen. Durch die Installation dieses Prüfprozesses konnte das Unternehmen nicht nur Prüfzeiten reduzieren, sondern sich auch finanziell verbessern, da die 100 % zuverlässige Inspektion der Garant für fehlerfreie Endprodukte war.

Die bedeutende Rolle der Automation

Eine hochleistungsfähige Röntgeninspektion gewinnt zunehmend an Bedeutung, wie wir im obigen Beispiel erfahren haben, da eine Prüfung bereits in den ersten Stadien des Fertigungsprozesses, ohne zerstörende Prüfverfahren, die weitere Probleme und Kosten verursachen, von essentieller Bedeutung ist. Mit der zunehmenden Systemintegration werden in Gehäusen wie dreidimensionalen Package-Stapeln (Package-on-Package, PoP) mehrere Dies übereinander gestapelt und mehrlagige Drahtbonds auf sehr kleinem Raum untergebracht, wie es in der Mikroelektronik erforderlich ist. Die Prüfung der hochtechnisierten Strukturen in diesen immer komplexeren Packages der „nächsten Generation“ erfordern den Einsatz spezialisierter Röntgen- und dreidimensionaler computertomografischer (CT) Techniken. Bei der Inspektion kann der Bereich von Interesse isoliert und sorgfältig analysiert werden, um künftige Ausfälle durch die virtuelle Mikro-Schnittbilder zu verhindern.

Die Mikroelektronik wird immer komplexer und erfreut sich einer wachsenden Nachfrage aus verschiedensten Branchen, von der Unterhaltungselektronik und dem Automobilsektor bis hin zum Verteidigungssektor. Das richtige Prüfverfahren zu haben ist daher von immenser Bedeutung. Diese wachsenden Anforderungen haben den Trend zur Automatisierung verstärkt. Dazu trägt auch der steigende globale Wettbewerb bei, insbesondere aus den asiatischen Ländern, die nun vermehrt damit beginnen, hochleistungsfähige Produkte herzustellen. Die Vorgabe, die Kosten niedrig zu halten, ist dabei entscheidend. Die praktikabelste Lösung, dieses Ziel zu erreichen, besteht darin, den Durchsatz zu erhöhen, um Skaleneffekte zu erzielen. Aus Sicht der Qualitätskontrolle birgt ein hoher Durchsatz aber auch bestimmte Risiken und Kosten. Um diese Kosten zu minimieren, benötigt man Systeme, die einen gewissen Prüfstandard bieten und gleichzeitig eine Automatisierung der eher routinemäßigen Aufgaben ermöglichen. Die Automatisierung muss zuverlässig sein und die Pseudofehlerraten müssen auf ein Mindestmaß beschränkt sein.

Die Umsetzung einer effektiven Automatisierungsplattform während der Inspektion in der heutigen Mikroelektronik ist von entscheidender Bedeutung. Eine Software wie Inspect-X, Nikons bedienerfreundliche grafische Benutzeroberfläche, ermöglicht die Erstellung von Automatisierungsprogramme ohne Kodierungs- oder Programmierkenntnisse. Inspect-X integriert C.Clear (zu deutsch: „Sieh‘ klar“), eine Echtzeit-Bildoptimierung der nächsten Generation, die für detaillierte und kristallklare Live-Bilder höchster Qualität bei der Inspektion sorgt. C.Clear ist eine wichtige Option für Hersteller, die eine Echtzeit-Prüfung in höchster Qualität wünschen. Alle vorhandenen Defekte werden sichtbar gemacht, wobei der Bediener die Optimierungsverfahren und Analysen im Anschluss an die Bilderfassung in kürzerer Zeit erlernen kann als es normalerweise der Fall wäre.

Defekte werden bei ihrem ersten Auftreten erkannt, insbesondere jene, die sonst schwer identifizierbar sind, wie im Falle übereinander liegender BGA oder komplexer Bonddrähte. C.Clear bietet Herstellern die Möglichkeit, ihren Messdurchsatz zu steigern, die Pseudofehlerrate zu reduzieren und damit die Fertigungseffizienz und -qualität insgesamt zu verbessern – ein Muss für die heute gefragten, hochtechnisierten Mikroelektronik-Gehäuse.

Die Zukunft der Inspektion in der Mikroelektronik

Die Elektronikindustrie erhöht die Packungsdichte der Komponenten immer weiter, sodass eine hochauflösende Erfassung und schnelle Datenverarbeitung und Analyse zwingend erforderlich sind. Die einzig zuverlässige Methode ist die 3D-Röntgeninspektion, die übereinander liegende Packages zerstörungsfrei untersuchen kann. Diese automatisierten Inspektionssysteme werden fortlaufend weiterentwickelt und so konzipiert, dass sie mit dem Trend zu mehr Modularität Schritt halten. Sie sind daher in der Lage, alle Prüfaufgaben, die für eine umfassende Inspektion erforderlich sind, einschließlich Röntgen-, CT- und halbautomatischer Techniken, zu erfüllen. Die fortlaufende Weiterentwicklung der Prüfverfahren ist der Schlüssel zum Erfolg in der Mikroelektronik. Nikon arbeitet fortwährend an Systemen, die den Fertigungsprozessen in der High-Tech-Mikroelektronik und dem wichtigen Inspektionsprozess immer einen Schritt voraus sind.

Eine Software wie Inspect-X wird in der Zukunft der Mikroelektronik eine entscheidende Rolle spielen, da sie durch ihre Flexibilität schnelle, präzise und unkomplizierte Prüfungen in unterschiedlichsten Anwendungen ermöglicht. Defekte werden frühzeitig erkannt, sodass sie niemals in der letzten Stufe des Fertigungsprozesses auftreten. Eine Software, die das Teilen von Daten über eine universelle, gemeinsam genutzte Plattform ermöglicht, wird ebenfalls weiterentwickelt. Zwischen allen Systemen können somit Synergien geschaffen und Informationen geteilt werden – eine unbedingte Voraussetzung für die Automatisierung und ein Motor für die Zukunft der Inspektion.

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)