Laserlöten hat eine große Zukunft vor sich. Für diese Aussage braucht es keine besonderen hellseherischen Fähigkeiten. Wer die Entwicklungen der letzten Jahre betrachtet, für den wird dies sehr deutlich. Einen weiteren Quantensprung in der Evolution der Laserlöt-Technologie erleben wir jetzt: Eine neue Generation von halogenfreien Flussmitteln, die bisher unvereinbare Eigenschaften miteinander verbinden, ermöglichen Laserlöten in einer neuen Dimension.

Um die wachsende Bedeutung des Laserlötens zu veranschaulichen, lohnt sich eine kurze Betrachtung der Lötverfahren in der Elektronikproduktion, wie sie heute angewendet werden. Prinzipiell unterscheiden wir zwischen Selektivlöt- und Einzelpunktlötverfahren. Bei diesen Verfahren kommen unterschiedliche Lote zum Einsatz: Selektivlötverfahren lassen sich vom Wellenlöten ableiten, beim Einzelpunktlötverfahren wird Lotdraht verwendet.

Einzelpunktlöten: vom Klassiker bis zu Hightech

Wir wollen das Einzelpunktlötverfahren an dieser Stelle genauer betrachten: Zu den gängigen Einzelpunktlötverfahren gehören das Kolbenlöten, das Induktionslöten und das Laserlöten. Das ursprünglichste und damit der Klassiker unter den Einzelpunktlötverfahren ist natürlich das Handlöten mit dem Lötkolben. Die Nachteile des handischen Lötens mit dem Lötkolben in einer modernen Elektronikproduktion sind offensichtlich und bedürfen hier wohl keiner näheren Erläuterung. Beim automatisierten Löten sind es vor allem zwei Lötverfahren, die eingesetzt werden: das Induktions- und das Laserlöten. Die beiden letztgenannten Verfahren funktionieren berührungslos. Das bedeutet also, dass die Trägermaterialien nicht, wie z.B. beim Handlöten, berührt werden. Beim Induktionslöten werden die zu verlötenden Werkstücke durch indizierte Wirbelströme sozusagen von innen erwärmt. Ein Verfahren, das sich bei größeren Werkstücken gut einsetzen lässt und sich hierbei bewährt hat. Dagegen stößt das Induktionslötverfahren bei kleinen bis sehr kleinen Lötstellen, wie sie für Leiterplatten typisch sind, schnell an seine Grenzen. Denn die verfügbaren Induktionsschleifen sind schlichtweg überdimensioniert und bergen die Gefahr, dass die hochfrequente Einstrahlung empfindliche Schaltkreise beschädigt. In diesem Moment werden die Vorteile eines Hightech-Laserlötverfahrens offensichtlich.

Laserlöten ersetzt konventionelle Lötverfahren

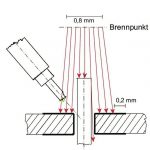

Mit der Einführung des Laserlötverfahrens hat im Grunde genommen eine neue Ära in der Elektronikproduktion begonnen, denn erst das Laserlöten ermöglicht miniaturisierte Konstruktionen, die in dieser Form vorher so nicht vorstellbar waren. Selbst kleinste Lötstellen auf Leiterplatten können ausgeführt werden.

Lotdrähte mit 0,3 mm Durchmesser sind problemlos zuführbar. Und auch Lotdrähte mit einem Durchmesser von bis 0,1 mm sind mit speziellen Vorrichtungen anwendbar.

Darüber hinaus zeigen sich weitere Vorteile: Laserlöten ist wartungsarm und besonders leistungsstark durch die einfache Reproduzierbarkeit des Lötpozesses. An dieser Stelle ist man geneigt zu fragen: „Was so viele Vorteile hat, muss das nicht auch einen Nachteil haben?“ Die Antwort ist ein klares Nein. Das Vorurteil, dass Laserlöten teuer sei, lässt sich einfach dadurch widerlegen, wenn man die Faktoren „wartungsarm“ und „leistungsfähig“ mit einberechnet.

Entscheidend beim Laserlöten ist das Flussmittel

Laserlöten stellt hohe Ansprüche an die Qualität des Lotdrahtes. Der Flussmittelgehalt der Flussseele muss absolut konstant sein und das Flussmittel sollte möglichst wenig oder gar keine Spritzer verursachen. Dies ist entscheidend, denn die Flussmittelspritzer verunreinigen die Laseroptik, beeinträchtigen die Leistungsstärke und erhöhen die Wartungskosten. Als besonders für Laserlöten geeignetes Flussmittel hat sich Gummix erwiesen. Gummix verfügt im Vergleich zu konventionellen Flussmitteln über eine durchgängig konstante Flussmittelseele und die Spritzer werden auf ein Minimum reduziert. Der Grund dafür ist, dass Gummix spezielle Polymere enthält, die dem Flussmittel eine harzige Viskosität geben und es hitzebeständiger machen. Nicht umsonst hat Gummix in den letzten Jahren einen großen Anteil daran gehabt, dass das Laserlötverfahren zunehmend an Bedeutung und Akzeptanz gewonnen hat.

Die moderne Forschung macht es möglich

Die großen Vorteile des Laserlötverfahrens wurden weiter oben bereits besprochen. Was darüber hinaus von besonderer Bedeutung ist und ausgeführt werden muss: Laserlöten war bislang nur mit aktivierten Flussmitteln der IPC-Klassifizierung J-STD-004 als L1 und M1 möglich. Das bedeutet, dass in den Flussmitteln Halogene wie Fluor, Brom, Jod oder Chlor in einer mehr oder weniger großen Dosierung enthalten sein können. Der Trend, der beobachtet werden kann, geht weg von diesen Stoffen. Die Zeit also, in der Laserlöten nur mit halogenen Lotdrähten genutzt werden konnte, ist vorbei. Denn der Forschung ist es mittlerweile gelungen, eine neue Generation von halogenfreien Flussmitteln zu entwickeln, die über die gleichen Eigenschaften verfügen wie halogene Flussmittel. Anstelle der bisher verwendeten Halogene, werden unbedenkliche organische Säure-Kombinationen verwendet. Die Lotdrähte dieser neuen Generation sind speziell für das Laserlötverfahren geeignet, verfügen über sehr gute Fließ- und Benetzungseigenschaften und sind weder für die Umwelt noch die Gesundheit schädlich. So gibt es z. B. auch das weiter oben bereits erwähnte Gummix in einer neuen Generation als halogenfreies Gummix-HF.

Vorreiter: die Automotive- und Medizintechnik

Als Vorreiter in der Verwendung von halogenfreien Lotdrähten im Laserlötverfahren haben sich insbesondere Unternehmen aus der Automotive- und Medizintechnik hervorgetan. Sie gehören zu den ersten, die Laserlöten in einer neuen Dimension mit halogenfreien Lotdrähten für sich entdeckt haben und nutzen. Man kann davon ausgehen, dass sich Unternehmen in vielen Branchen diesem Trend anschließen werden. Schließlich ist eine nachhaltige, umwelt- und gesundheitsschonende Produktion nicht nur gut und sinnvoll für das Produkt, sondern auch für die Menschen.

Teilen: