Nachbearbeitungen oder Reparaturen von Baugruppen stellen grundsätzlich eine zusätzliche Belastung für die Bauteile und somit der Baugruppe selbst dar und erhöhen die Gefahr einer Vorschädigung. Da jede thermische Belastung zu einer vorzeitigen Alterung der Baugruppe führt, sollten unnötige Temperaturzuführungen vermieden werden. Deshalb gilt es darauf zu achten, die Dauer und Größe der thermischen Belastung so kurz wie möglich zu halten und sie lokal auf das Nötigste zu begrenzen. Eine fachgerechte Reparatur durch geübtes Personal minimiert die Risiken für Vorschädigungen.

Dr. Markus Röck, Rafi GmbH & Co. KG, Berg

Eine Reparatur erfolgt in der Regel in folgenden Schritten:

- 1. Auslöten des (potentiell) fehlerhaften Bauteils

- 2. Lötstellen von Altlot und Flussmittel reinigen und neu beloten

- 3. Neues Bauteil einlöten

- 4. möglicher Reinigungsprozess der Baugruppe

Im Folgenden werden die unterstützenden Verfahren beschrieben und die Ergebnisse verschiedener Untersuchungen zu unterstützenden Verfahren vorgestellt. Die Kernprozesse um den Handlötprozess werden als bekannt vorausgesetzt.

Unterstützende Verfahren

IR-Unterseitenheizung

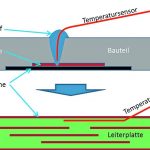

Um die durch den Lötkolben lokal zugeführte Energie möglichst gering zu halten, ist bei Lötvorgängen auf Multilayerleiterplatten grundsätzlich die Verwendung einer IR-Unterheizung zu empfehlen. Dabei ist für jede Leiterplatte mittels eines Temperatursensors ein leiterplatten-spezifisches Energieprofil zu erstellen.

Je größer die Wärmekapazität einer Baugruppe ist, desto höher muss die Grundtemperatur eingestellt werden. Die Grundtemperatur sollte zwischen 80 °C und 150 °C liegen.

Heißluft

Die Erhitzung mittels Heißluft verursacht durch den entstehenden Heißluftstrom mit Temperaturen um 450 °C hohe Gradienten (5 – 20 K/s), die sowohl das Bauteil als auch umliegende Bauteile schädigen können. Besonders Bauteile wie z.B. Dioden, die geringen Wärmekapazitäten besitzen, können dadurch schnell die zulässige Temperatur überschreiten. Gefährdet sind auch THT-Bauteile, da diese nicht für die hohen Reflowtemperaturen geeignet sind und daher eine Schädigung schon bei Temperaturen ab 150 °C eintreten kann.

Beim manuellen Arbeiten mit Heißluft werden durch unterschiedliche Mitarbeiter voneinander abweichende Lötergebnisse erzielt, da der Abstand zum Bauteil, die Dauer, Bewegungen, Winkel etc. die Temperaturen auf der Leiterplatte deutlich beeinflussen. Deshalb ist beim Auslöten von Bauteilen mit Heißluft eine Verwendung von bauteilspezifischen Heißluftdüsen zur Begrenzung des Heißluftstroms erforderlich.

Manuelle Hybriderwärmung (IR + HL)

Durch die Zuführung der geregelten Energie mittels Hybrid-Strahler (Infrarot und Heißluft) lässt sich die Wärmeverteilung und der Temperaturgradient sehr konstant regeln. Da ein Versatz des Strahlers nur minimalen Einfluss auf die Wärmeübertragung hat, sind das betreffende Bauteil und umliegende elektronischen Komponenten besser vor Überhitzung geschützt.

Durch den an die Station angeschlossenen Temperaturfühler kann eine vorgegebene Temperaturkurve sichergestellt werden. Eine Vorwärmung der Baugruppe mit einer Infrarot-Unterseitenheizung unterstützt die schonende Erwärmung. Die Oberseitenenergie wird erst bei Erreichen der eingestellten Grundtemperatur durch die Unterseitenheizung angeschaltet.

Reworkstationen

Eine Reworkstation kann die exakte Positionierung des neuen Bauteils durch eine optische Unterstützung bei der Bestückung sicherstellen. Je kleiner der Pitch der Komponenten, desto höher die Anforderungen an die Reworkstation.

Reworkstationen halten die Temperaturgrenzen bei der Lötung ein (Norm JEDEC 020). Automatische Reworkstationen mit geregelter Temperatur und bauteilspezifischen Heißluftdüsen oder Hybridheizungen sind zu bevorzugen.

Untersuchungen

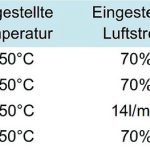

Heißluftsysteme immer kritisch

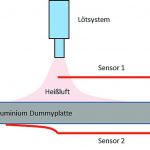

In einer Untersuchung wurden vier unterschiedliche Heißluftlötsysteme untersucht. Dabei wurde bei ähnlichen Einstellungen eine Dummy-Aluplatte erhitzt und der Gradient des Temperaturanstiegs gemessen. Die Spitzentemperaturen im Luftstrom zeigten teils gravierende Abweichungen von den Einstelltemperaturen, wobei das Schädigungspotential von Temperaturen von fast 600 °C sehr hoch ist.

Die Wärmeübertragung wird neben der Temperatur maßgeblich durch den Luftstrom beeinflusst. Für Lötaufgaben muss darauf geachtet werden, dass die resultierende Wärmeübertragung die Bauteile nicht über die 260 °C erhitzt (laut JEDEC 020) und der Gradient der Erwärmung kleiner 3 K/s ist. Um eine Schädigung der Bauteile zu vermeiden, ist die richtige Einstellung der Parameter Temperatur/Luftmenge und eine regelmäßige Kalibrierung des Lötsystems wichtig. Da die Verwendung von Heißluft stets die Gefahr der Schädigung von Bauteilen mit sich bringt, sollte auf dieses Verfahren möglichst verzichtet werden. Eine Ausnahme bildet das Auslöten von Bauteilen mit bauteilspezifischen Heißluftdüsen.

Entlöten von QFN-Bauteilen

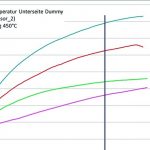

In einer weiteren Untersuchung wurde ein QFN-Bauteil von einer Baugruppe mit einer Kombination IR-Unterseitenheizung mit Heißluft und einer Hybrid-Wärmequelle (IR+HL) ausgelötet. Zuvor wurden in das QFN-Bauteil und in die Leiterplatte ein Temperatursensor eingebracht und das Bauteil anschließend auf die Leiterplatte gelötet.

Bis zu einer Leiterplattentemperatur von 140 °C wurden die Baugruppen mit der IR-Unterseitenheizung aufgeheizt, erst danach wurden die Lötsysteme dazu geschaltet. Die Heißluft des Lötsystems (1), welche mit einem Abstand von 10 mm direkt auf das Bauteil gerichtet wurde, führte zu einem bauteilschädigenden Gradienten von 20 K/s – nach IPC 020 sind 3 K/s zulässig. Das abgelötete Bauteil musste daher zwingend entsorgt werden. Problematisch ist hier die Auswirkung auf umliegende Bauteile mit kleinen Wärmekapazitäten, da diese Bauteile durch die hohen Temperaturen ebenfalls geschädigt werden.

Mit dem Lötsystem (5) konnte der Gradient auf 1,6 K/s programmiert werden, die Messergebnisse bestätigten diesen Wert. Auch zeigten hier Bauteil und Leiterplatte fast die gleichen Temperaturen im Gegensatz zum Lötsystem (1), bei dem die Heißluft erst mit Verzögerung auf der Leiterplatte ankommt. Zum Zeitpunkt des Aufschmelzens des Verbindungslotes wurde ein Temperaturdelta von Bauteil zu Leiterplatte von 100 °C gemessen. Damit erweist sich der Einsatz von Heißluft bei Reparaturprozessen als nur bedingt kontrollierbar und damit äußerst kritisch.

Fazit

Für das Rework von Baugruppen muss es klare Vorgaben für das Benutzen von Werkzeugen und das Ausbildungsniveau der Mitarbeiter geben. Für komplexe Baugruppen gilt dies im Besonderen, jedoch müssen die Vorgaben generell für alle Lötaufgaben gelten. Das Training des Lötens vor dem Arbeitsbeginn hat sich in der Praxis bewährt, sichert die Qualität und schont die Nerven der Verantwortlichen in der Fertigung. Deshalb ist für das Rework von elektronischen Baugruppen grundsätzlich zu empfehlen, alle Personen, die Lötaufgaben auf elektronischen Baugruppen durchführen, zu schulen und das Wissen in wiederholten Schulungen aufzufrischen. Eine vom „Ausbildungs-Verbund Löttechnik Elektronik“ (AVLE) zertifizierte Schulung sichert die Qualität und den Erfolg.

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: