Hauptziel der Elektronikfertiger ist ein effizienter Herstellungsprozess mit einer erstklassigen First Pass Yield Rate. Es geht nicht nur darum Produktionsfehler zu finden – Prozessfehler sollen schnellstmöglich entdeckt und behoben werden. Dazu bedarf es einer entsprechenden Auswerte-Software, die Fehlerinformationen, Messwerte und Bildinformationen enthält, so dass auch Analysen möglich sind.

Kevin Youngs, Key Account Manager, Omron Europe BV

Die Lötstelle entwickelt sich dabei zu einem der wichtigsten Auswertekriterien. Ihre Anzahl steigt stetig in komplett neuen Erscheinungsformen, die auf die Miniaturisierung und auf die Bauteildichte in moderner Elektronik zurück zu führen sind. Bereits in der Entwicklung werden in modernen Fertigungsstätten die Weichen für die Lötqualität mit „Design for Manufacturing“ Werkzeugen gestellt. Nicht immer passen aber das Landdesign zu den später genutzten Komponenten und umgekehrt. Damit wächst die Herausforderung der AOI-Inspektion insbesondere. Speziell der Prozess muss dabei im Auge behalten werden. Eine elektrische Verbindung allein, garantiert noch lange keine dauerhaft stabile mechanische Verbindung. Die Qualität der Lötstelle ist also ein wesentlicher Faktor einer Langzeitqualität.

Hintergründe zur Lötstelleninspektion

Ein immer wiederkehrendes Thema bei der AOI-Inspizierung ist der Pseudofehleranteil. Natürlich geht es bei modernen Systemen um eine drastische Minimierung dieser sog. Falsch-Fehler. Eine Reduzierung muss aber gleichzeitig mit einer hohen Inspektionsgenauigkeit einhergehen, damit auch kein Schlupf entstehen kann, der gerade in der Automobilindustrie unakzeptabel ist. Nicht gefundene Fehler bilden auch den größten Kostenfaktor. Dabei sprechen wir nicht nur von zusätzlichen Reparaturkosten – hier geht es um Produktionsausfälle oder gar Rückrufaktionen. Die Inspektionssicherheit ist und bleibt an vorderster Stelle der Wünsche an die AOI Hersteller.Pseudofehler überlasten die Produktion maßgeblich. Da diese über Bedienpersonal nachgeprüft werden müssen, entsteht ein hoher Zeitverlust aber auch die Gefahr, einer falschen Interpretation. Gute Leiterplatten werden als falsch eingestuft aber schlimmer, es werden Fehler nicht erkannt. Gerade wegen diesen hohen Pseudofehlerraten, stehen Inline-AOI-Systeme oft in separaten Inseln – schade um die hohe Investition. Massenfehler werden dann auch erst sehr spät erkannt. Solch ein System gehört in die Linie.

Das AOI sollte solche Pseudofehler idealerweise nicht mehr machen, wenn der Programmierer wesentliche prozessrelevante Dinge beachtet. Dies sind insbesondere die Kenntnisse zur Vermessung der Lötstelle, die Beachtung spezifischer Umgebungsbedingungen (Schatten, Reflexion, etc.) und bekannten Prozesse in der Fertigung. Um eine entsprechende Lötstelle gerade in der ansteigenden Miniaturisierung noch fachgerecht auswerten zu können, muss diese entsprechend neuer 3D-Kriterien für das Lot und für die Komponenten gerecht werden. Die mitgelieferte Software stellt eine große Bandbreite an Werkzeugen zur Verfügung, die hier von Anbeginn eingreifen und unterstützen.

Eine Lötstelle, ist immer in Abhängigkeit der Pad-Geometrien und des verwendeten Bausteins zu betrachten. Dabei sind nicht nur die Platzierung und die Größe der Pads wichtig, sondern auch die Oberflächenstruktur und der Bezug zur Umgebung (Lötstopplack, nahegelegene Pads und Vias, etc.). Idealerweise spielt die genaue Positionierung der Leiterplatte im System keine Rolle mehr und der metrische Bezug zu den CAD-Daten wird nur noch für die Auswertung bzw. für Messaufgaben hergenommen. Omron nimmt daher die Oberfläche einer unbestückten Leiterplatte als Basis – da gibt es oft große Unterschiede zu den eigentlichen Gerber-Daten, die so eliminiert werden können. Die Korrektur zwischen PAD-Geometrie, den aufgebrachten Bauteilen und den CAD Daten kann dann die Software übernehmen – das reduziert mögliche Pseudofehler schon einmal immens. Gibt es PAD Toleranzen, zieht es die Bauteile hinterher – die CAD-Daten als Basis, würden dann zu Fehlern führen.

Eine gewölbte RGB-Dom-Beleuchtung zur Nachbildung und Vermessung der exakten Lotform hat sich langzeitlich in Systemen des Unternehmens bewährt.

Hoch qualitative Nachbildung der Lotverbindungen

RGB-Farben werden nicht nur zur Beleuchtung der reflektierenden Oberflächen hergenommen, sondern auch in der Auswertung benutzt. Das unterscheidet das Omron Prinzip maßgeblich von Marktbegleitern. Die bis zu 16 Millionen Farben reflektieren aus definierten Einfallswinkeln mit definierter Farbe und werden Pixel-genau ausgezählt, sodass ein Bezug in Länge, Breite, Höhe und Anstellwinkel des Lotes vermessbar ist. Diese Methode ist über Jahre hinweg bereits bei Omron im bewährten Einsatz und umgeht Reflexionsprobleme von 3D-Systemen, die nur über Streifenlicht-Vermessung an die Lötstellenvermessung herangehen.

Diese Beleuchtungsform wird immer in konstanter und kalibrierter Form eingebracht, sodass ein Debuggen direkt am System entfällt und Programme ohne Nacharbeit an weitere Systeme übergeben werden können.

Genaue Meniskus-Vermessung

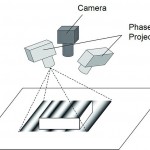

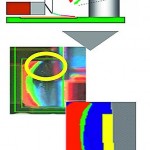

Gerade bei immer kleiner werdenden Bauformen, stellen sich weitere Anforderungen heraus. Die Lötstruktur ändert sich mit der Miniaturisierung und der neu gestalteten Pad-Geometrie. Oft sind die Pads bereits unter den Bauteilen angeordnet und damit, für ein AOI-System nicht mehr zu erkennen. Hier wird eine genaue Höhenvermessung sehr wichtig. Dies wird durch ein Zusatzverfahren realisiert, das mittels 3D-Phasenverschiebungs-Projektionen ein genaues Höhenprofil vermisst. Somit stehen Methoden zur Verfügung, die z.B. bei gleicher oder ähnlicher Farbgebung von Bauteil und Hintergrund noch sicher auswertbar sind. Omron kann Bauteile bis zu einer Höhe von 25 mm vermessen.

Allerdings hat dieses Verfahren, als alleiniges Messwerkzeug, auch seine physikalische Limitierung. Sehr gute Kontraste dünnster Linien sind notwendig, um genaue Messungen durchzuführen. Damit ist zum einen das Verfahren limitiert auch höhere Bauteile zu vermessen, wesentlich schlimmer ist die natürliche Reflexion.

Eingestrahltes Licht wird nicht in die Kamera für Vermessaufgaben reflektiert, sondern geht u.U. als Informationsquelle verloren. Dies ist gerade dann der Fall, wenn die Streifenbreiten nicht variabel ausgeprägt werden können.

Ebenso würden Abschattungen keine Auswertungen an betroffenen Stellen erlauben. Das Unternehmen hat aus der Kenntnis dieser Problematik, die ja schon aus der Entwicklung von SPI Systemen bekannt war, gelernt und ein kombiniertes Verfahren entwickelt, wo beide Technologien gemeinsam verwendet werden und sich im Ausschlussprinzip jeweils ergänzen. Dabei hat der Programmierer keinerlei Mehraufwendungen. Lötstellen werden weiterhin mit bekannten und bewährten Lichteinstrahlungen (RGB) gehandhabt, aber messtechnisch ergänzt. Das vereinfacht die Programmierung, stellt weitere Messmittel zur Verfügung und macht Inspektionen auch für sehr kleine Bauformen möglich.

Die Position der Elektroden

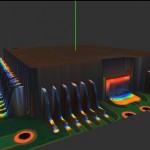

Die Vermessung der Lötstelle (Volumen und Benetzung) ist eine wichtige Ausgangsbasis zur Qualitätskontrolle aber insbesondere für die Prozessstabilität. Weitere Faktoren ergeben sich aus der Höhenermittlung der Elektroden und der Bauteile selbst. Auch die Koplanarität der Bauteile ist oft aussagekräftig. Ein schönes Nebenprodukt ist die Möglichkeit, Bauteile nun auch in 3D zu betrachten. Wichtiger wird diese Funktionalität bei Vermessaufgaben, die der Prozesssicherheit dienen – eine Analyse von Bauteilen und Oberflächenstrukturen ist jetzt zusätzlich möglich. Hier werden sog. Hüllkurven über die Messobjekte gelegt. Kleinste Bauformen können auch nur noch über Verkippungen geprüft werden, da ein Kamerabild keine aussagefähige Möglichkeit mehr bietet.

Nutzerfreundlichkeit der Software

Wesentlicher Erfolgsfaktor eines AOI Herstellers ist die leichte Bedienbarkeit seiner Software. Einerseits sollen schnell neue Programme erstellt werden können, andererseits möchten viele nicht auf entsprechende Testtiefe verzichten, was notwendiges Werkzeug voraussetzt. Dabei soll die Produktion so wenig wie möglich behindert werden – nicht viele AOI-Anwender programmieren in der Produktion an Ihrem Inspektionssystem und blockieren damit die Ressourcen.Qualitätskriterien können die IPC610 Regeln sein, auch wenn sie eigentlich nicht für AOI-Systeme erstellt worden sind. Sie sollten auch nicht als Allheilmittel verwendet werden, da dann auch das Layout bereits IPC-konform gestaltet werden muss und viele Besonderheiten des Bestückalltages dort nicht fixiert sind. Als Indikator einer „Hausnorm“, wo die eigene Qualität wiedergespiegelt werden sollte, können die IPC-Regeln durchaus eine gute Orientierung bieten.

Wichtige Maße sind dabei die Längen, Breiten und Höhen der Lotausbildungen, entsprechende Anstellwinkel und die Auswertung der Oberflächengüte (Ausgasungen, Verschmutzung, Lötperlen, etc.). Auch hier greift die 3D-Vermessung dem Programmierer unter die Arme. Mussten vormals die Höhen aus den Datenblättern entnommen oder speziell ausgemessen werden, stehen diese Referenzen nun automatisch zur Verfügung.

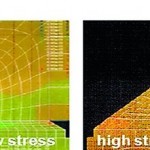

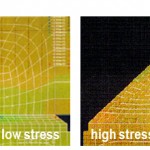

Effekte durch Abschattung

Abschattungen sind physikalische Grenzen bedingt durch die Bauteil-Topologie. Wird allerdings ein breitbandiges, farbiges Licht eingebracht, gehen zwar auch dort Lichtanteile verloren, aber definitiv bleibt ein verstärkbares Restlicht zur Auswertung. Bei der reinen Streifenlicht-Technologie, ist dann schlicht und einfach kein Messwert vorhanden.

Effekte durch Reflexionen

Das Licht folgt den Gesetzen der Physik – der Winkel des einfallenden Lichtes entspricht dem des Ausfallenden. Das bedeutet aber auch, dass bei 45 ° Reflektion das Licht u. U. direkt in die Kamera zurückgespiegelt wird und damit eine Fehlinformation auftritt. Hier greifen clevere Algorithmen, die dies erkennen und die „Ausnahmesituation“ zulassen.

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: