Das Angebot an Fahrzeugvarianten mit unterschiedlichen Antriebssystemen ist heute größer denn je. Es gibt Motoren für Benzin, Strom, Biokraftstoff, Erdgas und Hybridmodelle – und jährlich kommen neue Ansätze mit weiteren Vorteilen auf den Markt. Alle diese Fahrzeuge – egal ob groß oder klein, gewerblich genutzt oder fürs Gelände bestimmt – haben unabhängig vom Antriebssystem eines gemeinsam: Sie sind mit einer immer größer werdenden Anzahl von Elektronikkomponenten ausgestattet.

Tim Seifert, Market Segment Manager, Specialty Coating Systems, Inc.

Die Hightech-Systeme und Steuerelemente, die in sie integriert sind, werden immer kleiner und sind in extrem komplexen Paketen untergebracht, die unter harten Einsatzbedingungen vor schädlichen Umgebungseinflüssen geschützt werden müssen. Dieser Schutz wird durch die Methoden, die in der Vergangenheit für Schaltkreise angewendet wurden, wie z. B. flüssige Beschichtungen, Verguss- oder Dichtungsmaterialien, nicht mehr gewährleistet. Diese Materialien sind nicht nur zu dick und schwer für moderne Elektronikkomponenten, sondern sie sind auch nicht den hohen Temperaturen und den extremen Einsatzbedingungen gewachsen, denen die Elektronikkomponenten in Fahrzeugen ausgesetzt sind.

Im Vergleich zu anderen Materialien zeichnen sich Parylene-Beschichtungen durch überragende Eigenschaften für den effektiven Schutz von Fahrzeugkomponenten und -teilen wie Elektronikkomponenten, Kommunikationssystemen und Subsystemen aus. Die Beschichtungen schützen gegen Chemikalien und Feuchtigkeitseinwirkungen und stellen eine hervorragende dielektrische Barriere dar. Parylene überzieht Fahrzeugkomponenten mit einer ultradünnen, vollständig konformen Schutzschicht, die weder das Gewicht noch das Volumen der behandelten Komponente in messbarem Ausmaß vergrößert.

Die Parylene-Lösung

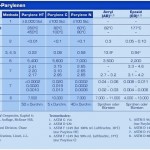

Parylene ist der Name einer speziellen Serie von organischen Polymer-Beschichtungsmaterialien, die ihrer Natur nach polykristallin und linear sind, nützliche dielektrische und Barriereeigenschaften aufweisen und chemisch inert sind. Die Familie der konformen Parylene-Beschichtungen wird seit über 40 Jahren als zuverlässige Lösung für den Schutz in der Automobil-, und Elektronikindustrie sowie in militärischen Anwendungen eingesetzt. Unter den für kommerzielle Zwecke verfügbaren Parylene-Varianten werden Parylene C und Parylene HT am häufigsten für Anwendungszwecke in der Automobilindustrie genutzt. Parylene C bietet hervorragende Eigenschaften als Feuchtigkeits-, Chemikalien- und dielektrische Barriere. Parylene HT bietet ebenfalls hervorragende Barriereeigenschaften,weist jedoch eine höhere thermische und UV-Stabilität auf. Parylene-Beschichtungen sind RoHS- und REACH-konform und haben sich bei bleifreien Lötanwendungen als vorbeugende Maßnahme gegen das Auftreten von metallischen Whiskern bewährt. Die Parylene-Materialien eignen sich ideal zum Schutz von PCBs, Sensoren, MEMS, Elastomeren und anderen Oberflächen und Komponenten, für die zuverlässiger Langzeitschutz unter den extremen Umgebungsbedingungen beim Einsatz in Fahrzeugen gewährleistet sein muss.

Parylene unterscheidet sich in erster Linie durch das Anwendungsverfahren von anderen Beschichtungsmaterialien. Im Gegensatz zu anderen Materialien, die aufgesprüht, aufgebürstet oder in einem Tauchbad aufgebracht werden, wird Parylene mittels eines Dampf-Abscheidungsverfahrens aufgetragen. Die zu beschichtenden Teile werden in eine Beschichtungskammer gegeben und das puderförmige Rohmaterial, das als Dimer bezeichnet wird, wird am gegenüberliegenden Ende des Systems in die Verdampfungskammer eingebracht.

Das Dimer wird auf ca. 150 °C erhitzt, wodurch es sublimiert. Danach wird es erneut auf 680 °C erhitzt, wodurch das Dimer in ein Monomer aufgebrochen wird. Das Monomer wird dann in eine Kammer eingeleitet, in der das Monomer bei Raumtemperatur auf den Teilen polymerisiert und sie mit einem dünnen Parylene-Film überzieht. Das Parylene-Beschichtungsverfahren wird in einem geschlossenen System durchgeführt, in dem ein kontrolliertes Vakuum vorliegt. Die Beschichtungskammer wird während des gesamten Verfahrens auf Raumtemperatur gehalten. Während des Beschichtungsverfahrens werden keinerlei Lösungsmittel, Katalysatoren oder Weichmacher eingesetzt.

Da das Parylene-Abscheidungsverfahren keine Flüssigphase aufweist, treten keine Meniskus- oder Brückeneffekte und keine Poolbildung ein, wie sie bei der Anwendung von Flüssigbeschichtungen möglich sind. Die dielektrischen Eigenschaften werden darum zu keinem Zeitpunkt beeinträchtigt. Parylene-Beschichtungen können auf nahezu jedes Oberflächenmaterial aufgetragen werden, einschließlich Metallen, Harzen, Elastomeren, Plastik, Keramik und Glas. Das molekulare „Wachstum“ der Parylene-Beschichtungen sorgt nicht nur dafür, dass eine gleichmäßige, konforme Beschichtung in der vorgegebenen Dicke erzielt wird. Da Parylene aus einem Gas gebildet wird, ist es darüber hinaus in der Lage, sich an alle Oberflächen anzupassen und in Kanten und Spalten einzudringen, sodass auch das Innere von mehrschichtigen Elektronikpaketen beschichtet wird. Parylene erzeugt einen hochwertigen, porenfreien Schutzschild gegen korrodierende Flüssigstoffe, Flüssigkeiten, Gase und Chemikalien – selbst bei erhöhten Temperaturen (bis zu 350 °C im Langzeiteinsatz). Parylene wird typischerweise in einer Dicke zwischen 0,5 bis 75 Mikrometer angewendet. Eine Beschichtung mit Parylene C in einer Dicke von 25 Mikrometer besitzt beispielsweise dielektrische Fähigkeiten gegenüber Spannungen von mehr als 5.000 Volt. Kein anderes Beschichtungsmaterial kann so dünn aufgetragen werden wie Parylene und dabei trotzdem den gleichen Schutz bieten.

Überblick über die Vorteile

Niedrige dielektrische Konstante und niedriger Verlustfaktor: Parylene hat eine niedrige Dielektrizitätskonstante und einen niedrigen Verlustfaktor. Die hohe dielektrische Stärke von Parylene hängt damit zusammen, dass die Beschichtung als dünner, kontinuierlicher Film aufgetragen wird, der weder Mängel noch Füllstoffe aufweist, die bei herkömmlichen Beschichtungen häufig die dielektrische Stärke beinträchtigen. Parylene HT besitzt hervorragende dielektrische Eigenschaften, die nur von wenigen Schutzbeschichtungen auf dem Markt erreicht werden. Diese ungewöhnliche Qualität von Parylene HT gewährleistet, dass die hohen Stromanforderungen für den Betrieb von hybriden Elektroniksystemen ohne Abstriche und störungsfrei erfüllt werden. Parylene C und Parylene HT sind in der QPL-Liste für MIL-I-46058 eingetragen und erfüllen erwiesenermaßen die Anforderungen von IPC-CC-830.

Barriere gegen Feuchtigkeit und Chemikalien: Die Parylene-Beschichtungen zeichnen sich generell durch ihre exzellenten Eigenschaften als Feuchtigkeits- und Barriereschutz für eine Vielzahl von Fahrzeugkomponenten aus. SCS Parylene HT wurde vielfach getestet und wirkt als zuverlässige Barriere gegenüber vielerlei Chemikalien und Flüssigkeiten, die in der Automobilindustrie verwendet werden, wie z. B. Frostschutzmittel, Motoröl, Getriebeöl sowie Salpetersäure, Schwefelsäure und Harnstoff. Parylene hat sich auch als Barriere gegen die Beschädigung von Sensoren, Schaltkreisen und anderen Komponenten durch die in Fahrzeugen üblichen Flüssigkeiten erwiesen, wie Bremsflüssigkeit, Servolenkungsöl, Scheibenwaschflüssigkeit, bleifreies Benzin und Dieselkraftstoff.

Stabilität unter extremen Bedingungen: Die Umgebungstemperaturen im Betriebssystem eines Fahrzeugs können zwischen –40 °C und mehr als 300 °C schwanken. Die Stabilität der Beschichtung ist darum ein extrem wichtiger Faktor für die störungsfreie Verfügbarkeit der Fahrzeugelektronik. Parylene HT wurde speziell mit der Absicht entwickelt, langfristige thermische Stabilität bei Temperaturen bis zu 350 °C mit kurzfristigen Temperaturspitzen von bis zu 450 °C zu gewährleisten. Parylene HT bietet außerdem UV-Stabilität (mehr als 2.000 Stunden hochbeschleunigte UV-Bestrahlung, laut ASTM G154) und schützt dadurch vor Materialverfall und -verfärbung.

Parylene verlängert die Nutzungsdauer von Fahrzeugsystemen

Parylene-Beschichtungen bieten Schutz in vielen Anwendungsbereichen in der Automobilbranche. Hier ein paar Beispiele:

Kommunikationstechnologien: Kein anderes Material schützt elektronische Komponenten, Baugruppen, miniaturisierte Unterbaugruppen und gestapelte Baugruppen so gut wie Parylene. Selbst unter hohen Temperaturen und in extrem widrigen Umgebungen kann Parylene HT unabhängig vom jeweils verwendeten Antriebssystem zum Schutz unterschiedlichster Produkte eingesetzt werden. Die niedrige dielektrische Konstante und der niedrige Verlustfaktor von Parylene sowie seine hohe dielektrischer Stärke sorgen dafür, dass es zu keinen Interferenzen mit den elektronischen Übertragungen von geschützten Geräten kommt.

Kraftstoffsysteme für Fahrzeuge: Parylene bietet Schutz gegen Benzin, Biokraftstoffe, komprimiertes Erdgas, Schwefelwasserstoff und Flüssigerdgas. Aufgrund seiner hervorragenden chemischen Widerstandsfähigkeit eignet sich Parylene auch gut als Barriere gegenüber AdBlue (Diesel Exhaust Fluid/DEF), eine hochreine Chemikalie, die aus 32,5 % Harnstoff und 67,5 % demineralisiertem Wasser besteht und auf Metalle, Plastikmaterialien und Elastomere korrodierend wirkt. Viele dieser Materialien werden in der Elektronik und den Komponenten für die Kraftstoffsysteme von Fahrzeugen verwendet.

Wasserpumpen, Steuerung: Mechanische Steuersysteme werden in zunehmendem Maß durch elektrische Systeme ersetzt. Die so entstehenden Steuerpakete müssen sicher gegen Feuchtigkeit und Chemikalien geschützt werden, damit keine Kurzschlüsse auftreten können. Dieser Schutz darf sich jedoch nicht nachteilig auf die Größe der Steuerelektronik auswirken, und die Beschichtung muss dielektrisch kompatibel sein, damit die übertragenen Signale zu keinem Zeitpunkt blockiert werden. Parylene wird diesen Herausforderungen gerecht.

Emissionssysteme: Emissionssysteme gehören zwangsläufig zu den Fahrzeugkomponenten, die den größten Schadenseinflüssen ausgesetzt sind. Die Steuerung der Systeme erfordert den Einsatz hochentwickelter Sensoren sowohl für den Druck als auch die Temperatur (MAP- und MAT-Sensoren). Parylene schützt diese Sensoren gegen sich ausbreitende Dämpfe, Gase und Kondensationsflüssigkeit, damit die Sensoren uneingeschränkt für die Anforderungen des Emissionssystems verfügbar bleiben.

Systeme für die Reifendrucküberwachung und Ölkonditionierung: Bei der Überwachung und Konditionierung von Fahrzeugen wurden bisher vor allem gedruckte Schaltungen und Sensoren verwendet. Bei vielen neueren Fahrzeugen und mit Sicherheit bei den Fahrzeugen der Zukunft wird diese Funktion von MEMS-Technologie erfüllt. MEMS ermöglichen kleinere Bauteilgrößen und komprimieren mehr Fähigkeiten in einem winzigen mikroelektronischen Paket. Aufgrund seiner konformen Eigenschaften in einer ultradünnen Beschichtung ist Parylene das geeignete Mittel zum Schutz gegen Abnutzung, Feuchtigkeit und korrodierende Flüssigkeiten.

Durch die Verwendung von Parylene verbessert sich die Zuverlässigkeit der Elektronikteile und Komponenten in Fahrzeugen jeglichen Typs – unabhängig vom jeweiligen Antriebssystem. Für Fahrzeughersteller machen sich die schützenden Eigenschaften von Parylene schnell bezahlt, da sich der Wartungsaufwand und die Garantieforderungen während der Nutzungsdauer ihrer Fahrzeuge verringern.

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)