Fast 77% der in Europa hergestellten Leiterplatten beinhalten Stoffe, die bei Verbrennung zu gesundheitsgefährdenden Substanzen führen. Herstellungsverfahren mit Polysiloxan sind ökologisch vertretbare Lösungen, da von ihnen keine gefährlichen Substanzen ausgehen und sie die Umwelt kaum belasten.

Gunter Beitinger; Hubert Landeck;Gernot Bischoff KEW GmbH, Kronach

Wirtschaftlich umgesetzt von Herstellern wurden bisher lediglich drei halogenfreie, flammwidrige Leiterplatten die jedoch phosphor- und stickstoffhaltige Flammhemmer benötigen, um den UL-Bestimmungen zum Brandschutz zu genügen. Hiervon ist wiederum nur ein Material auf dem Markt verfügbar, wobei der hohe Preis eine weite Verbreitung verhindert. Als umweltfreundliches, aber ebenfalls sehr teures, halogenfreies Material, das dem momentanen Trend der Entwicklung von Elektronikprodukten folgend auch noch höhere technische Anforderungen erfüllt, bleibt nur Keramik als Alternative. Als ökologisch vorteilhafter, technologischer Link zwischen FR4 und Keramik können die hier vorgestellten Konzepte auf Basis des organischen Materials Polysiloxan verstanden werden.

Polysiloxanals Basismaterial

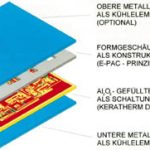

Als ökologisch und wirtschaftlich optimierte Alternative zu duroplastischem Leiterplattenmaterial wird Polysiloxan verwendet, das in Form von Folien oder Platten als gefahrstoffreies Trägermaterial für elektronische Baugruppen eingesetzt werden kann (Bild 1). Polysiloxan gehört zu der Gruppe der Silikone mit dem Füllstoff Aluminiumoxid. Dieses wärmeleitfähige und temperaturstabile Material wird in Sandwichbauweise mit metallischem Trägermaterial kombiniert, wodurch kostengünstige, miniaturisierte Baugruppen, insbesondere im Leistungsbereich, hergestellt werden können. Mit einem geeigneten Konstruktionsprinzip, wie zum Beispiel durch Stabilisierung der flexiblen Leiterplatten mit expandiertem Polypropylen (EPAC-Prinzip), ergeben sich mechanisch äußerst robuste Aufbauten. Dabei dient das Metall gleichzeitig als Kühlblech, als EMV-Abschirmung und als Brandschutzgehäuse dient.

In Kombination mit der Drucktechnik können zusätzliche Mehrlagen und Bauelemente wie Kondensatoren, Spulenund Widerstände kostengünstig realisiert werden. Das prinzipielle Konzept läßt sich an einer Studie zur ökologisch optimierten Fernsehelektronik darstellen. Das gesamte Fernsehchassis wurde auf schadstofffreie, wärmeleitende, automatisch verarbeitbare (Rolle zu Rolle) und problem-los recyclebare Siloxanfolie aufgebracht (Bild 2).

Die passiven Bauelemente wurden ressourcen- und kostensparend durch Polymerpastendruck integriert. Bei dem hier realisierten Prototyp wurden auf diese Weise 120 Bauelemente gedruckt. Hierzu mußte jedoch zuerst ein Pasten- bzw. Klebesystem spezifiziert werden. Nach dem gleichen Aufbauprinzip wie das angesprochene Fernsehchassis wurde ein Demonstrationsmodul realisiert, an dem die Grundidee noch einmal verdeutlicht werden soll. Der Grundaufbau besteht aus der kupferbeschichteten, aluminiumoxiddotierten Siloxanfolie mit den Abmessungen 45 x 156 mm. Nach zweimaligen Falten wurde die Schaltung durch das expandierte Polypropylen stabilisiert und in einem Metallgehäuse (Aluminium oder Stahlblech) mit den Abmessungen 70 x 48 x 10 mm untergebracht.

Die Siloxanfolie trägt die Leiterbahnen und die Bauteile, wobei die erste Leiterbahnebene in Kupferätztechnik und die zweite Leiterbahnebene (Querverbindungen) mit Polymerpastendruck hergestellt wurde. Das Schaltungslayout entspricht einer Lauflichtschaltung mit 4 LEDs, die zum einen der Demonstration der elektrischen Funktion als auch zu Testzwecken genutzt wird. Ebenso wurden übliche oberflächenmontierbare Bauteile (SMD) bestückt. Das Modul enthält weiterhin einige Bereiche für gedruckte Widerstände und Kondensatoren. Entsprechend wurde das Gesamtchassis des Fernsehgerätes mit einem montage- und demontagefreund-lichen, EMV-geschützten Brandschutzgehäuse – zum Beispiel aus Stahlblech – realisiert. Hierdurch erreicht man die schon lange geforderte Schadstoffentfrachtung der Elektronik und gewährleistet die Recyclingfähigkeit der verwendeten Werkstoffe.

Produktions-technische Vorteile

Ein Vorteil in der Verwendung von flexiblen Materialien, im Gegensatz zu anderen Konzepten, wie der Verwendung spritzgegossener Schaltungsträger, liegt darin, daß sie keinen Ausstieg aus bekannten Fertigungsstrukturen nach sich ziehen. Das schlägt sich vor allem bei Großserienprodukten in den Kosten nieder und vereinfacht somit einen Umstieg bzw. Einsatz. Unter anderem konnten auch Mehrlagenschaltungen mit Hilfe des Leitpastendrucks kostengünstig gefertigt werden. Die Vorteile insgesamt lassen sich folgendermaßen zusammenfassen:

• Produktion von Rolle zu Rolle ist möglich

• Hohe Automatisierung der Fertigung

• Günstige thermische Eigenschaften

• Integration von Bauelementen in den Träger

• Kostengünstige Materialien und Fertigungstechnik

• Gute EMV-Eigenschaften

• Reduzierte Materialvielfalt

• Einsparung von Bauelementbestückung

• Materialeinsparung (Volumen und Gewicht)

• Schadstoffarme Materialien

WeitergehendeForschung

Obwohl mit dem derzeit erreichten Entwicklungsstand dieser Technik bereits Produkte realisiert wurden, sind für eine kostenoptimierte Großserienfertigung zusätzliche Forschungsarbeiten erforderlich. Weitere Investitionen werden mit Hilfe öffentlicher Fördermittel und in Kooperation namenhafter Firmen für unterschiedliche Untersuchungen getätigt Als Beispiele seien die Laserbearbeitung und Mikrostrukturierung, die lokale Versteifung und das erst kürzlich genehmigte Verbundvorhaben „Halogenfrei-flammwidrige Leiterplatten auf Siloxanbasis für zukünftige Elektronikprodukte“, erwähnt, das sich mit der Entwicklung und Herstellung von starren Leiterplatten aus dem selben Material, wie die bereits bestehenden Folien beschäftigt. In diesem Projekt sind auch alternative Metallisierungsverfahren integriert. So wurde von KEW neben denbeschriebenen Konzepten ein bisher einmaliges Verfahren der kombinierten strukturierten Metallisierung mittels physikalischer Bedampfung der Polysiloxanfolie, in Verbindung mit zuvor siebdruck- oder fotolithografisch aufgebrachten Masken, erfolgreich durchgeführt. Mit der Direktstrukturierung während des physikalischen Beschichtungsvorgangs hat man den höchsten Grad der Integration erreicht. Bei geschickter Zusammenführung aller Strukturen an einen entfernbaren Randbereich kann jedoch auch eine elektrolytische Nachverstärkung durchgeführt werden.

EPP 169

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: