Die Bearbeitung von Leiterplattennutzen in der Elektronikindustrie erfordert, neben Schnelligkeit und Wiederholgenauigkeit, ein hohes Maß an Flexibilität. Dabei sind in der Fertigung nicht nur verschiedene geometrische Formen , wie z.B. Ausbrüche, Bohrungen, Rundungen oder Reststege zu berücksichtigen, sondern auch verschiedenen Leiterplattenvarianten. Eine optimale sowie betriebswirtschaftlich vertretbare Nutzentrennung stellt hierbei die Verwendung von Fräsmaschinen dar.

Berthold Ruess,JOT Automation, München

Während der Einsatz von Scheibenmodulen sicherlich eine schnelle Variante der Trennung ist, können damit aber nur gerade und lange Schnitte ausgeführt werden. Auch die Verwendung einer Presse ermöglicht eine schnelle Vereinzelung. Diese Lösung hat aber den Nachteil, dass hohe Scherkräfte auf die Schnittstellen der Einzelnutzen einwirken und sich dabei der Ausschuss durch Beschädigungen erhöht. Eine Fräsmaschine hat diese beiden Nachteile nicht und ist dank Automatisierung auch mit keinem zu hohen Zeitfaktor mehr behaftet.

Bei der Wahl der Trennmethode steht jedoch immer die individuelle Fertigung der einzelnen Kunden und deren Wünsche im Vordergrund. Meist ist das Ergebnis die Annäherung der Kundenwünsche an das Machbare und damit eine weitere Entwicklungsstufe hin zur perfekten Nutzentrennung. Grundlegende Eigenschaften der Maschine wie z.B. geringer Platzbedarf und hohe Flexibilität beim Produktwechsel sollten berücksichtigt werden. Der Nutzentrenner muss Leiterplatten zwischen 0,5 und 3 mm Dicke und bis 450 x 420 mm Fläche sowie 10 bis 25 mm Bauteilhöhe und unterschiedliche Einzelnutzengeometrien verarbeiten können.

Für eine reibungslose automatische Fertigung ist es ebenfalls erforderlich, dass verschiedene Greifer zum Einsatz kommen können. Eine Ausstattung mit programmierbaren Servo- und wahlweise pneumatischem Mehrfachgreifer auf derselben Spindelschnittstelle ist wünschenswert. Damit die Toleranzen eingehalten und Leiterplattenmarkierungen erkannt werden können, sollte die Anlage mit einem Vision-System ausgerüstet sein.

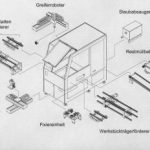

Die Maschine sollte zudem von der Grundkonzeption her modular aufgebaut sein. Eine Standardzelle kann zum Abtransport der Einzelnutzen wahlweise ein Transportband, einen Palettenförderer oder eine Kombination aus beidem enthalten, ohne dabei Änderungen an der Zelle oder den Robotern vornehmen zu müssen. Dadurch wird bewährte Technik nur in eingeschränktem Maße modifiziert.

Stand-Alone-Lösung

Egal, ob Off- oder Inline-Nutzentrenner, ein flexibler Hersteller muss die passende Alternative für die jeweilige Anforderung parat haben. Ein Stand-Alone-Nutzentrenner wird hauptsächlich eingesetzt, um geringe Stückzahlen zu vereinzeln oder den Prototypenbau zu unterstützen. Der Nutzen wird hierbei der Maschine manuell zugeführt. Die bestückte Leiterplatte wird entweder auf speziellen Pins fixiert oder mittels einer beidseitig geschlossenen Rahmenplatte eingebracht. Die Plattenlösung bietet den Vorteil, dass durch den Einsatz einer zweiten Platte das Einbringen eines Mehrfachnutzens und der Entnahmevorgang der vereinzelten Nutzen beschleunigt wird. Die getrennten Einzelnutzen werden dabei parallel zum Trennvorgang aus der Platte entnommen. Anschließend wird eine neue, nicht vereinzelte Leiterplatte in die Rahmenplatte eingelegt.

Der Nachteil der Stand-Alone-Lösung liegt in der Anschaffung vieler Fixierplatten, da jeder Mehrfachnutzen nur auf die für sie gefertigte Fixierung passt. Diese Fixierung ist mechanisch mit dem Rahmen der Zelle verbunden und kann bei Bedarf vom Bediener problemlos ausgetauscht werden.

Inline-Nutzentrenner

Der große Vorteil eines Inline-Nutzentrenners gegenüber manuellen Trennverfahren liegt in einer höheren Prozesssicherheit und Wiederholgenauigkeit, die durch die Automatisierung in den Fertigungsprozess eingebracht wird. Die Inline-Lösung integriert den Nutzentrenner in eine komplette Fertigungslinie. Die Zuführung der Mehrfachnutzen kann von einem Förderer, einem Magazinentlader oder einem Puffer übernommen werden. Innerhalb der Zelle wird die bestückte Leiterplatte auf einem dreifach unterteilten Riemenband transportiert. Auf der mittleren Position wird der Mehrfachnutzen fixiert, was meist durch Pins geschieht. Beim Fräsprozess wird der Einzelnutzen von einem Pick&Place-Roboter, der sich normalerweise im oberen Teil der Zelle befindet, gegriffen. Die Vereinzelung der Leiterplatte findet im unteren Bereich der Maschine statt, wo der zweite Roboter die Reststege bzw. Verbindungen freifräst. Die Roboter kommunizieren in der Kombination „Master and Slave” untereinander, die Achsen werden durch AC-Servomotoren angetrieben. Der Einzelnutzen wird anschließend in Werkstückträger oder auf einen Bandförderer abgelegt. Soll die vereinzelte Leiterplatte jedoch sofort weiterverarbeitet werden, wird sie einem Tester oder einer Montagelinie zugeführt.

Einfache Wartung

Was nützt einem die beste Maschine, wenn es doch zu unerwarteten Störungen kommt und der Kundenservice nicht sofort zur Verfügung steht? Kurze Reaktionszeiten der Servicetechniker sollten deshalb gewährleistet werden können, um den Fertigungsablauf beim Kunden nicht zu stören. Es ist für den Service sehr wichtig, dass die Maschine übersichtlich und gut zugänglich aufgebaut ist. Um elementare mechanische Komponenten wie Greifer- und Fräsroboter zu warten, müssen diese direkt und einfach zugänglich sein. Außerdem sollten alle Ein- und Ausgänge für die Computer-Hardware ebenfalls gut zu erreichen sein.

Einfache Wartung bedeutet auch, dass nur handelsübliche Einzelkomponenten verwendet werden. Da sie leicht am Markt erhältlich sind, kann man so Lieferengpässen entgegentreten.

Um ein ergonomisches und stressfreies Arbeiten zu ermöglichen, sollte auf die Bedienerfreundlichkeit der Anlage besonderes Augenmerk gelegt werden. Das gilt insbesondere für die Steuerung der Bedienoberfläche. Neben einer übersichtlichen Menüführung, müssen die einzelnen Anlagenparameter wie Vorschub, Spindeldrehzahl etc. sich einfach verändern lassen. Um Fehlbedienungen weitestgehend auszuschließen sind abgestufte Zugriffsrechte auf die einzelnen Softwareebenen unabdingbar (Bediener, Einrichter, Systemadministrator).

Weiterhin vereinfacht eine integrierte und variable Statistik-Software die Auswertung der Prozessdaten im täglichen Betrieb. Bei Fehlermeldungen durch den Rechner muss die Software dem Bediener Hilfestellung leisten sowie Lösungsmöglichkeiten anbieten können. Nur so kann der Fräsprozess schnellst möglich wieder aufgenommen werden.

Entsorgungder Rückstände

Die nicht unbedenklichen Fräsrückstände sollten unbedingt von einem leistungsstarken Absaugersystem aus dem Arbeitsraum entfernt werden. Dieser Vorgang wird häufig unterstützt, indem ionisierte Luft zugeführt wird. Wünschenswert ist, dass die Saugeinheit innerhalb der Zelle untergebracht wird, um den Geräuschpegel des Sauggeräusches für die Bediener so gering wie möglich zu halten. Es ist sehr wichtig, dass diese vom Rest der Zelle abgetrennte Sektion des Nutzentrenners sehr leicht zugänglich ist, da der Staubbeutels regelmäßig entleert werden muss. Bei der Entnahme der Beutel ist ein besonderes Augenmerk darauf zulegen, dass sie kontaminationsfrei verschlossen und entnommen werden. Hierbei empfehlen sich Staubbeutel mit einer Goretex-Membran. Diese werden durch ein spezielles Verschlusssystem nahezu luftdicht versiegelt. Befinden sich mehrere Nutzentrenner in der Anlage kann eine externe zentrale Absauganlage eingesetzt werden.

Um den Arbeitsablauf zu vereinfachen, sind einige sehr hilfreiche Zusatzmodule entwickelt worden: Bei einer großen Produktvielfalt bzw. bei häufigem Wechseln der verschiedenen Serien ist der Einsatz eines Barcode-Readers und eine automatische Breitenverstellung der Förderer empfehlenswert. Der Barcode-Reader stellt sicher, dass nur die dem Programm zugeordneten Leiterplatten der Maschine zugeführt werden. Bei manuellen Arbeitsschritten, die direkt vor dem Fräsen durchgeführt werden, ist die korrekte Ausrichtung der bestückten Leiterplatte zu prüfen. Dies geschieht mit einem Sensor, der die Lage der Platte überprüft und somit verhindert, dass falsch eingelegte Mehrfachnutzen den Fräsraum erreichen.

Eine nicht zu unterschätzende Arbeitserleichterung beim Import von Fräsdaten stellt eine CAD-CAM fähige Software dar. Hierbei kann man die erforderlichen Fräsprogramme auf einem separaten PC generieren und simulieren. Anschließend können sie auf die Maschine importiert werden, ohne dabei den Arbeitsablauf zu stören. Falls mit einem Vision-System gearbeitet wird, ist es nun nur noch erforderlich die Kontrollpunkte auf der Leiterplatte festzulegen, und die Maschine kann in Betrieb genommen werden.

In größeren Zellen lassen sich optional Greifermagazine integrieren, um bei einem Produktwechsel die Greifer schnell auszutauschen. Bei programmierbaren Servogreifern ist es empfehlenswert, die Greiferfinger so auszulegen, dass diese problemlos gewechselt werden können (manuell oder automatisch).

Dem Einsatz von Fräserbrucherkennung und automatischen Fräserwechsel wird in Zukunft immer mehr Beachtung geschenkt werden, um durch defekte Frä-ser verursachte Fehlfunktionen sofort zu erkennen. Bei größeren Fertigungslinien sollten die Maschinen ethernet-tauglich sein, so dass alle wichtigen Maschinendaten zur Weiterverarbeitung und Kontrolle an ein übergeordnetes Rechnersystem geliefert werden können.

EPP 166

Unsere Webinar-Empfehlung

14.05.24 | 10:00 Uhr |

Egal ob serielle Flashes (eMMC, I²C, SPI), parallele Flashes (NAND, NOR) oder komplexe Bausteine (Prozessor, Controller, FPGA, CPLD). Erfahren Sie mehr über den FlashFOX als innovative Lösung zur Embedded In-System-Programmierung elektronischer Baugruppen…

Teilen: