Einer der führenden Anbieter für Fertigungsdienstleistungen im Elektronikbereich in Großbritannien und Irland hat eine veraltete Tensid-Reinigungsanwendung durch eine moderne, vollautomatische, wasserbasierende Prozesslösung ersetzt, um die höchsten Kundenanforderungen für die Reinigung von Hochfrequenz (HF) Baugruppen zu erfüllen.

Jeremy Wade, Zestron Europe, Ingolstadt

Das Unternehmen in vorliegender Fallstudie konnte als Lohnfertiger im Elektronikbereich in den vergangenen zehn Jahren einen enormen Geschäftszuwachs verzeichnen. Anfangs hatte sich das Unternehmen lediglich darauf konzentriert, Kunden in Marktnischen passende Lösungen anzubieten. Mittlerweile ist es einer der führenden Anbieter in Großbritannien und Irland. Die aktuelle Palette an Dienstleistungen reicht vom Produktionsdesign über spezielle Prototypen bis zur Großfertigung, globaler Beschaffung, Tests, Endmontage, Logistik und After Sales Service.

Die Kunden des Unternehmens operieren im Highend-Bereich ihrer Märkte, in dem die Qualität des Endprodukts eine entscheidende Rolle spielt. Um die größtmögliche Zuverlässigkeit über eine Produktlebensdauer von 10 Jahren und mehr zu gewährleisten, hatte das Unternehmen bereits seit dem ersten Produktionsstart einen Reinigungsprozess für elektronische Baugruppen installiert. Im Laufe der Jahre erweiterte sich die Kundenbasis und damit auch die Produktpalette, wodurch die Anforderungen an den bestehenden Reinigungsprozess ebenfalls stiegen. Sehr schnell fand sich das Unternehmen in einer Situation wieder, in der eine ausreichende Reinigung der aktuellsten Baugruppen der Kunden immer schwieriger wurde. Aus diesem Grund wurde entschieden, die bestehende Reinigungsanwendung durch einen modernen Reinigungsprozess zu ersetzen.

Grenzen des Tensid- Reinigungsverfahren

Bevor das Unternehmen beschloss, einen neuen Reinigungsprozess zu implementieren, wurde die Reinigung der Baugruppen in einer 4-Kammer-Tauchanlage durchgeführt. In der ersten Kammer erfolgte die Reinigung mit Ultraschallschwingköpfen und einem alkalischen Tensidreiniger. Nach der Reinigungsstufe fand in Kammer 2 und 3 eine Vor- und eine Feinspülung statt, um Flussmittelrückstände und den verbleibenden Reiniger zu entfernen. Die letzte Stufe des Prozesses war das Heißlufttrocknen in einer Trockenkammer.

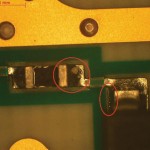

Die Hauptschwierigkeit bei diesem Reinigungsprozess war die unzureichende Entfernung von Lotkugeln auf den Baugruppen, die speziell für Hochfrequenzanwendungen (HF) produziert wurden, so dass die Reinheits- und Qualitätsvorgaben des Endkunden nicht mehr erfüllt werden konnten. Trotz mehrerer Versuche, den Prozess zu optimieren, blieben die Reinigungsergebnisse unverändert und unbefriedigend. Vor diesem Hintergrund entschied das Unternehmen, dass ein neuer Reinigungsprozess implementiert werden müsse, um die alte Tensid-Anwendung zu ersetzen, und formulierte die nachfolgenden Anforderungen.

Der Prozess sollte:

- alle Lotkugeln und Flussmittelrückstände vollständig von den HF-Baugruppen entfernen, um die Kundenanforderungen zu erfüllen

- vollautomatisch sein, um den aktuellen und zukünftigen Produktionsdurchsatz abdecken zu können

- leicht zu bedienen sein und die Gesundheits- und Arbeitssicherheit verbessern.

Die ersten Schritte

Das Projekt wurde dem Qualitäts- und Prozessingenieur des Unternehmens übertragen. Hauptaufgabe war die Auswahl und Implementierung einer neuen Reinigungsanlage, welche die oben genannten Anforderungen erfüllen würde. Zusätzlich sollte er ebenfalls Hilfsmittel und Methoden zur Prozessoptimierung ermitteln und implementieren sowie die Qualitätsstandards überwachen. Letztlich ging es um den Austausch der vorhandenen Baugruppen-Reinigungsanlage durch einen Prozess, der modern und benutzerfreundlich ist und gleichzeitig hervorragende Reinigungsergebnisse liefert. Zunächst wurde eine Liste der Benutzeranforderungen zusammengestellt und der ungefähre und zukünftige Durchsatz abgeschätzt, wozu Überlegungen zu Durchlaufzeit, Flussmitteln, Sauberkeit, Board-Größe und Materialverbrauch notwendig waren. In einem zweiten Schritt führte man eine Prüfung der auf dem Markt erhältlichen Reinigungsanlagen durch, und verschiedene Hersteller wurden mittels Besuche auf Messen, von Workshops und Distributoren in Betracht gezogen.

Für den Qualitäts- und Prozessingenieur zeigte die Marktstudie eindeutig, dass ein Besuch des Technischen Zentrums von Zestron in Ingolstadt, Deutschland, der am besten geeignete Ausgangspunkt für die Entwicklung des Projektes wäre. Seiner Meinung nach sei der wichtigste Vorteil dabei der umfassende Überblick über unterschiedliche Anlagen führender Hersteller in der Branche und die Möglichkeit, Reinigungsversuche mit Baugruppen durchführen zu können – und all das innerhalb von ein bis zwei Tagen.

Reinigungsversuche im Technischen Zentrum

Von Beginn an wurde der Qualitäts- und Prozessingenieur des Unternehmens im Technischen Zentrum von einem der Zestron Prozessingenieure persönlich unterstützt. Nach der Analyse der Prozessanforderungen stellte man ihm unterschiedliche Ein- und Mehrkammer-Reinigungsanlagen mit verschiedenen Agitationsverfahren einschließlich Spritzen, Druckumflutung und Ultraschall vor. Für die Reinigungsversuche mit den HF-Baugruppen wurden schließlich drei Reinigungssysteme von unterschiedlichen Herstellern ausgewählt:

- A. Einkammer-Spritzanlage im Spülmaschinensystem (spray-in-air=SIA)

- B. 4-Kammer-Tauchanlage mit Ultraschall (US) und Druckumflutung (spray-under-immersion=SUI)

- C. 4-Kammer-Tauchanlage mit Spritz- Reinigung (SIA) und Druckumflutung in der Spülung (SUI).

Um eine Bewertung zu ermöglichen, wurden alle Reinigungsversuche in diesen drei verschiedenen Anlagen unter vergleichbaren Bedingungen mit entsprechenden Prozessparametern durchgeführt. Die Ergebnisse aller Reinigungsversuche wurden unmittelbar im Anschluss unter Berücksichtigung der Kundenanforderungen im Analytik Zentrum ausgewertet.

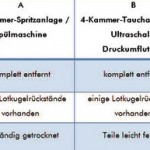

Die erste Anlage, ein Einkammer-Spülmaschinen-System (A), bietet dem Anwender einige Vorteile, da es sich um eine sehr kompakte Reinigungslösung mit kleiner Stellfläche und vollautomatischer Einstellung handelt, in dem alle Stufen – Reinigen, Spülen, Trocknen – in einer Kammer stattfinden. Während der Reinigungsversuche konnten die Flussmittelrückstände mit dem Spülmaschinensystem komplett entfernt werden. Die Anlage bietet außerdem exzellente Trocknungseigenschaften, obwohl die benötigte Zeit bei weitem die längste war. Die Lotkugeln, die sich während dem Reflow-Prozess gebildet hatten, konnten jedoch nicht komplett von den HF-Baugruppen entfernt werden. Aus diesem Grund wurde diese Reinigungsanlage als mögliche Lösung schnell ausgeschlossen.

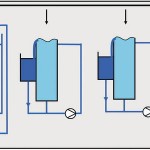

Bei der zweiten Reinigungsanlage, einer 4-Kammer-Tauchanlage (B) sowohl mit Ultraschall- als auch mit Druckumflutung, sah der Qualitäts- und Prozessingenieur großes Potential hinsichtlich der Reinigungsqualität sowie der Erreichung höherer Durchsätze für die Zukunft. Die Anlage besteht aus vier einzelnen Kammern: Reinigungsstufe, Vor- und Feinspüle und Trockenkammer. Aufgrund dieses Aufbaus mit einzelnen Kammern können mehrere mit Baugruppen bestückte Transportkörbe gleichzeitig prozessiert werden. Daher erzielt man im Vergleich zu Einkammer-Anlagen höhere Durchsatzraten. Die Reinigungsversuche haben jedoch gezeigt, dass weder das Ultraschall- noch das Druckumflutungssystem dieser Reinigungsanlage die Lotkugeln von den HF-Baugruppen vollständig entfernen können. Darüber hinaus waren die Trocknungsergebnisse nicht zufriedenstellend. Entsprechend wurde diese Anlage ebenfalls als Lösung ausgeschlossen.

Bei der dritten Reinigungsanlage handelte es sich um eine 4-Kammer-Anlage (C) mit direkter Spritz- und Druckumflutungsagitation. Ähnlich der Tauchanlage setzt sich der Prozess aus einer Reinigungsstufe, einer Vor- und Feinspülung sowie der Trocknungsstufe zusammen. Der Hauptunterschied zu der vorhergehenden Anlage liegt darin, dass die Reinigungsstufe mit einer direkten Spritzagitation ausgerüstet ist, wohingegen Vor- und Feinspüle mit Druckumflutung erfolgen. Mit diesem vollautomatischen System konnte die komplette Entfernung der Flussmittelrückstände und Lotkugeln erzielt werden. Zusätzlich waren die Trocknungsergebnisse in dieser Anlage aufgrund eines optimierten Belüftungssystems exzellent.

Neuer Reinigungsprozess am Produktionsstandort

Da die dritte Option eindeutig die besten Ergebnisse lieferte, wurde schließlich die Entscheidung getroffen, die 4-Kammer-Reinigungsanlage mit Spritzreinigung und Druckumflutung zu erwerben. Durch die ausgiebigen Reinigungsversuche im Technischen Zentrum in Deutschland konnte der Reinigungsprozess problemlos installiert werden. Seit der Inbetriebnahme vor anderthalb Jahren läuft der Prozess ohne Probleme und bietet seitdem konstant gute Reinigungsergebnisse. Neben der gewünschten Reinigungsleistung erfüllt die Anlage auch die weiteren Anforderungen des Unternehmens, da durch ihre Vollautomatik höhere Produktionsvolumen realisiert werden können und sie einfach zu bedienen ist.

Die vollständige Automatisierung erfolgt über ein paralleles Transportsystem, welches der Anwender über ein integriertes Touchscreen-Menü steuern kann. Das System erlaubt dem Bediener den Zugriff auf sämtliche Prozessschritte und die individuelle Einstellung der Reinigungs-, Spül- und Trocknungsparameter, wie z. B. Zeit und Temperatur.

Während dem Reinigungsprozess sind sämtliche Baugruppen in Transportkörben befestigt, die automatisch zur Reinigungskammer transportiert werden. Auf beiden Seiten der Reinigungskammer sind Sprüharme angebracht, die sofort ab Beginn der Durchlaufzeit aufgrund des Pumpendrucks rotieren. Durch die geringe Rotationsgeschwindigkeit trifft der Spritzstrahl im richtigen Winkel auf und erreicht sämtliche Bereiche der bestückten Leiterplatten. Mit einem Spritzdruck von 3,5 bar werden alle Flussmittelrückstände und Lotkugeln von den Baugruppen entfernt. Als Reinigungsmedium wurde der wasserbasierende Reiniger Vigon A 250 ausgewählt, welcher die besten Reinigungsergebnisse während der Versuche im Technischen Zentrum lieferte.

Der Reinigungsstufe schließen sich zwei geschlossene Tauchspülstufen mittels Druckumflutung zum Vor- und Feinspülen an. In beiden Kreisläufen sorgen Aktivkohle und Mischbett-Ionentauscherpatronen dafür, dass die Spülwasserqualität immer den strengen Reinheitsanforderungen der Baugruppen entspricht. Zum Schluss werden die Baugrup- pen mit Heißluft in einer separaten Kammer vollständig getrocknet. Installierte Luft- messer über der Reinigungsstufe und den Spülkammern reduzieren die Verschleppungsverluste vom Reinigungsmedium in die Spülstufen und von Spülwasser in die Trocknung.

Zusammenfassung

Einer der führenden Lohnfertiger in Großbritannien und Irland konnte einen neuen Reinigungsprozess implementieren, der bedeutende Vorteile im Vergleich zur bis dahin genutzten, herkömmlichen Tensid-Anwendung bietet und gleichzeitig alle Anforderungen der Endkunden erfüllt:

- Bessere Reinigungsergebnisse, d.h. eine vollständige Entfernung der Flussmittelrückstände und Lotkugeln von den HF-Baugruppen durch eine optimale Kombination von Reinigungsanlage und Chemie

- Ermöglichung höherer Durchsätze durch eine vollautomatische 4-Kammer-Reinigungsanlage

- Einfache Bedienung aufgrund eines integrierten Touchscreen-Menüs mit vollständigem Zugang zu alle Prozessparametern.

Die ausgezeichneten Ergebnisse dieser Kunden-Fallstudie lassen sich auf die sorgfältige Planung und Definition der Anforderungen zu einem sehr frühen Zeitpunkt zurückführen. Die Marktanalyse des Qualitäts- und Prozessingenieur des Unternehmens zur Ermittlung eines geeigneten Reinigungsprozesses hat jedoch auch gezeigt, dass es trotz der Ausarbeitung eines Leistungskatalogs schwierig sein kann, eine geeignete Lösung zu finden, da eine große Bandbreite an Anlagen und Reinigungsmitteln erhältlich ist.

Es zeigte sich schließlich, dass die Einbeziehung des Technischen Zentrums von Zestron der sinnvollste Weg war, einen neuen Reinigungsprozess zu definieren, da hier eine Vielzahl an Reinigungsanlagen und -medien für Versuche zur Verfügung stehen und die Ergebnisse direkt im Anschluss analysiert werden können. Durch die Versuche mit den spezifischen HF-Baugruppen konnte die optimale Lösung bei einem minimalen Zeitaufwand von lediglich ein bis zwei Tagen ermittelt werden. Seit der Installation vor anderthalb Jahren läuft der Reinigungsprozess problemlos, liefert hervorragende Reinigungsergebnisse und erfüllt gleichzeitig die Anforderungen an den Produktionsdurchsatz und die Benutzerfreundlichkeit.

Der Erfolg dieser Fallstudie zeigt, dass bei der Suche nach einem neuen Reinigungsprozess oder dem Wunsch nach einer Prozessoptimierung ein Reinigungsexperte hinzugezogen werden sollte, der das Unternehmen auf Basis langjähriger Erfahrung mit Reinigungsanlagen, -medien und Analysemöglichkeiten unterstützt. Auf diesem Weg wird sichergestellt, dass selbst für höchste Kundenanforderungen der optimale Prozess definiert wird.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: