LCD-Anzeigen werden vorzugsweise mit Verbindungselementen aus Silikonkautschuk (Leitgummi) montiert. Diese Elemente werden zwischen LCD und Leiterplatte eingeklemmt. Diese Montagetechnik ist einfach und preiswert, ist aber in ihrer Präzision begrenzt durch die Maßtoleranzen des Displays, das mechanisch positioniert wird (typische Schnittoleranz ± 0,2 mm). Heat-Seal-Verbindungen sind dazu die zuverlässigen Alternative.

Reinhard Hampel, SARL Display Control, Villers Le Lac

Die Funktionalität von Geräten steigt ständig an, während sie immer kleiner werden. Informationen und Bedienhinweise werden auf LCDs angezeigt. Das führt dazu, daß mehr und mehr Matrix-LCDs mit sehr feinen Rastermaßen der Anschlüsse verwendet werden. Die Leitgummi-Technik ist bei Anschlußrastern unter 0,7 mm nicht mehr zuverlässig und wird daher zunehmend von flexiblen Verbindern mit anisotrop-leitfähigen Klebern (Heat-Seal-Connectoren) verdrängt. Oft ist es auch nötig, ein LC-Display nicht parallel zur Leiterplatte einzubauen; auch in diesem Falle muß die Leitgummi-Technik passen.

Die anisotrop-leitende Klebung

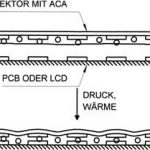

Man spricht von anisotrop-leitendem Kleber; das ist nicht ganz zutreffend, denn nur die damit unter bestimmten Bedingungen hergestellten Klebungen sind anisotrop leitfähig.Im Bild ist das Prinzip einer solchen Verbindung verdeutlicht. Auf dem flexiblen Verbinder einerseits und der Leiterplatte oder dem LCD andererseits ist das gleiche Leiterbild realisiert. Der flexible Verbinder trägt ausserdem die Schicht eines wärmeaktivierbaren Klebers, der leitende Partikel enthält. Die Kleberschichtdicke ist so gewählt, daß sie etwa 80 bis 100 % des Partikeldurchmessers beträgt. Das erfordert den Einsatz von Partikeln mit möglichst konstantem Durchmesser, und so haben sich leitfähig beschichtete Polystyrolkugeln gegen andere Konzepte (Metallpulver, Karbonpartikel etc.) weitgehend durchgesetzt. Polystyrolpartikel sind elastisch und verformen sich beim Siegelvorgang; ein Teil der Verformung bleibt nach dem Siegeln erhalten und sorgt für eine Art mechanischer Vorspannung, die die Zuverlässigkeit der Verbindung erhöht. Die Kügelchen haben eine geringe Dichte, so daß sie sich im Kleber nur sehr langsam absetzen. Die Metallisierung ist jedoch kritisch: die Metallisation der Partikel darf beim Siegeln nicht platzen, wenn langfristig zuverlässige Verbindungen hergestellt werden sollen.

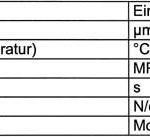

Wird der Kleber durch Druck und Wärme aktiviert, klemmen sich die leitfähigen Partikel zwischen beide Leiterbilder und sorgen so für die elektrische Verbindung zwischen gegenüberliegenden Anschlüssen. Über die Partikelkonzentration wird dafür gesorgt, daß keine Kurzschlüsse zwischen benachbarten Leitern verursacht werden. Je nach Feinheit des Leiterbildes werden Partikel mit Durchmessern von 5 bis 15 µm eingesetzt, so daß Verbindungen mit Rastermaßen unter 100 µm möglich sind. Auch ICs werden so montiert, vor allem auf Glas zur Treiberintegration direkt auf dem LCD. Ein Produkt, das durch die anisotrope Klebetechnik erst möglich wurde, ist der LCD-Flachbildschirm. Die Treiber werden bei diesen Bildschirmen als TAB-Schaltkreise mit dem passenden Anschlußraster vormontiert und dann direkt auf das LCD-Glassubstrat geklebt. Die vergrößerte Aufnahme (Bild) zeigt die Verteilung der leitfähigen Partikel in der Kleberschichteines typischen Folienverbinders (Shin Etsu, Rastermaß1,2 mm). Die Tabelle listet die typischen Eigenschaften und Siegelparameter eines modernen Folienverbinders auf.

Heissiegelmaschine für flexible Verbinder

Um flexible Verbinder zu verarbeiten, braucht man eine Heißsiegelpresse, die die Druck- und Temperaturbedingungen für die Herstellung der anisotrop-leitenden Klebeverbindung erfüllt. Die Hauptmerkmale einer guten Heissiegelpresse sind:

• Robustes Chassis zur Aufnahme der

Druckkräfte

• Siegelwerk, das die nötigen Druckkräfte

aufbringt

• Thermode für die Erwärmung der

Siegelstelle

• Ladetisch zum Einfahren der Teile unter

das Siegelwerk

• Präzisionsverstellung zum Positionieren

des Verbinders

• Sicherheitseinrichtungen, um

Verletzungen zu vermeiden

Die im Bild gezeigte moderne Heißsiegelmaschine eignet sich zum Verarbeiten flexibler Verbinder. Die Maschine ist mit Polykarbonatplatten verglast. Zwei Türen mit Sicherheitsschaltern erlauben den Zugang für die Wartung sowie Einstellarbeiten. Die Teile werden auf dem robusten Ladetisch unter das Siegelwerk gefahren. Damit ist maximale Arbeitssicherheit garantiert. Das Herz der Heißsiegelmaschine ist die Thermode. Je nach Art der Arbeiten wird entweder ein konstant beheizter Block oder ein sogenanntes Impulsheizsystem benutzt. Wichtig ist, den Druck auf die Siegelung aufrechtzuerhalten während die Kleberschicht abkühlt. Impulsheizsysteme erfordern eine Stromversorgung für die Thermoden, die meist niederohmig und aus hochwertigen Materialien hergestellt sind (Titan), sowie eine aufwendigere Regeltechnik als Heizblocksysteme. Sie sind daher deutlich teurer.

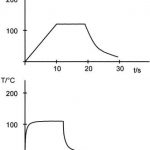

Im Bild ist auch die Zeit-Temperatur-Kurve eines Siegelvorgangs mit einem Impulsheizsystem (oben) und mit konstant beheiztem Block (unten) dargestellt. Man erkennt daß das Impulsheizsystem eine deutlich längere Zykluszeit hat, da Aufheizung und Abkühlung jeweils etwa 10 s betragen. Das Heizblocksystem heizt sehr schnell auf. Deswegen erfolgt der Temperaturabfall beim Abheben des Siegelkopfes sehr rasch. Der Vorgang braucht in der Regel nicht mehr als 10 s. Die Temperatur des Klebers wurde mit einem Thermoelement gemessen, das im Kleber eingebettet war. Die Kurve wurde bei einer Blocktem-peratur von + 200 °C aufgenommen, die Temperatur des Klebers übersteigt nicht+ 105 °C. Die Temperatur des Heizblocks muß also mindestens dem doppelten Wert der Temperatur entsprechen, die der Kleber erreichen muß, um seine volle Haftfähigkeit zu entwickeln.

Die für heutige Heat-Seal-Verbinder verwendeten Klebstoffe sind in der Regel für die Verarbeitung mit konstant beheizter Thermode ausgelegt. Impulsheizsysteme sind unabdingbar bei der Verarbeitung von TAB-Treibern für Flachbildschirme. Bei der Verarbeitung von flexiblen Verbindern werden sie vorwiegend in der hochvolumigen Fertigung von Automobilelektronik und mobilen Telefonen eingesetzt.

Weitere wichtige Elemente sind die Lade- und Positioniereinrichtungen der Maschine. Je nach der Größe der Serien (und Lohnkosten) werden Maschinen mit manuell oder motorisch bewegtem Tisch eingesetzt. Drehtische erlauben paralleles Be- und Entladen während der Heißversiegelung. So werden mit konstant beheizter Thermode Durchsätze von über 120 Einheiten je Stunde erzielt. Mit einer Motorisierung der Feineinstellung sowie einem Bildverarbeitungssystem kann das Positionieren der Connectoren automatischerfolgen.

Optimierung im Heiss-siegelprozess

Um optimale Verfahrensparameter zu erzielen, ist es ratsam, eine Versuchreihe mit den Verbindern durchzuführen. Solche Versuchssiegelungen werden am besten mit zugeschnittenen Verbinderstücken ausgeführt, die auf Objektträger aufgeklebt werden. Je 5 bis 10 Siegelungen bei verschiedenen Parametern (z.B. Temperatur 240/260 °C, Druck 2/4 MPa, Zeit 7/14 s) ausführen. Die Objekträger sollen vor dem Siegeln entfettet werden, bewährt ist Abwischen mit Aceton. Die Siegelungen sollen mit einem breiten Siegelstempel ausgeführt werden (mindestens 3 mm), damit signifikante Schälkraftwerte erhalten werden. Nach 24 Stunden werden dann Abreißversuche ausgeführt. (Einfach und preiswert läßt sich z.B. eine Federwaage einsetzen. Das ist zwar nicht so genau wie per Testmaschine, ergibt jedoch Werte mit einer Toleranz von 10 %, um die Parameter zu definieren.). Die beste Parameterkombination entspricht dem Resultat mit der höchsten mittleren Schälkraft, dabei muß darauf geachtet werden, daß die Streuung der Werte gering ist. Je nach Produktspezifikation kann es nötig werden, Klimaversuche mit Versuchsklebungen auszuführen, d.h. Abreißversuche nach Temperaturzykluen oder Feuchtelagerung. Für den Test der Wärmewiderstandsfähigkeit von Heißsiegelverbindungen ist ein einfaches Verfahren gebräuchlich: eine 10 mm breite Versuchsklebung wird mit einem Gewicht von 200 g belastet (Substrat horizontal, Gewicht zieht nach unten, der Schälwinkel beträgt 90°). Die Klebung wird langsam erwärmt. Mit einem möglichst kleinen Thermoelement wird die Temperatur auf der Seite des Substrates gemessen, auf der der Connector angeklebt wurde. Meßwert ist die mittlere Temperatur bei der die Stecker durch das Gewicht abgezogen werden. Mit diesen einfachen Mitteln ist es auch kleineren Firmen problemlos möglich, das Heat Seal-Verfahren in den Griff zu bekommen.

Weitere Entwicklung

Die erste große Anwendung fand die Heißsiegeltechnik bei der Herstellung von Taschenrechnern, wo sie gegen Ende der 80er Jahre den Leitgummi weitgehend ersetzte. Etwa gleichzeitig erfolgte die Entwicklung der Klebeverfahren für TAB-Treiber mit anisotropem Kleber in Bandform. Ende der 80er Jahre begannen einige mittelständische Firmen in Deutschland und Frankreich flexible Verbinder in Custom-Modulen einzusetzen. Die ersten Großserienanwendungen kamen einige Jahre später in der Automobilelektronik und Telekommunikation.

Heute stehen preiswerte Heißsiegelpressen zur Verfügung, die auch kleineren Firmen den Einstieg ermöglichen. Das ist um so wichtiger, weil LCD-Subassemblies von den großen Serienfertigern oft komplett zugekauft werden. Die Heat-Seal Technik somit oft Sache mittelständischer Fertigungsbetriebe. Viele Großserien-Subassemblies kommen aus Asien. Doch daneben gibt es ein nicht zu vernachlässigendes Volumen an Subassemblies, die aus Zeit-, Flexibilitäts- oder Qualitätsgründen in Europa hergestellt werden. display@wanadoo.fr

EPP 228

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)