Wegen der steigenden Komplexität von elektronischen Baugruppen stehen herkömmliche Konzepte für den In-Circuit-Test mit Nadelbett-Adaptern (Bed-of-Nails) und manuellen optische Kontrollen vor großen Herausforderungen. Durch den zunehmenden Einsatz von beidseitig bestückten, reflow-gelöteten Boards verschärft sich die Testproblematik weiter. Speziell beim Einsatz von manuellen Testverfahren verursacht die Inspektion von bestückten Leiterplatten mit unterschiedlichen Abmessungen zusätzliche Probleme. Viele Elektronikfertiger beschäftigen sich deshalb mit dem Einsatz von automatischen optischen Inspektionssystemen (AOI), die diese Problematik lösen sollen.

Richard Garnick, Benchmark Electronics, Iqbal Syed, Teradyne, München

Ein Elektronikfertiger, der sich dieser Aufgabe gewidmet hat, ist Benchmark Electronics. Die Firma fertigt für OEM-Hersteller in den Bereichen Telekommunikation, Computer, High-End-Video/Audio Unterhaltungssysteme und Medizingeräte und bietet einen Service, der sowohl die Fertigung als auch das Engineering umfasst. Dabei werden unter anderem Techniken wie Pin-in-Hole (PIH), Surface-Mount (SMT) und Ball-Grid-Array (BGA) unterstützt, Dienstleistungen für Wire-Bonding (Aluminium und Gold), Flip-Chip, Chip-Scale-Packaging und Column-Grid-Array stehen ebenfalls zur Verfügung. Durch das Standardisieren von Equipment und Prozessen in den weltweiten Produktionsstätten gewährleistet das Unternehmen konsistente Fertigkeiten und Back-up-Produktionskapazitäten. Halbjährlich wird die Technologie-Roadmap entsprechend den Anforderungen der Outsourcing-Kunden aktualisiert. Die High-Volume Produktion in Huntsville ist nach ISO 9001 registriert, BABT-zertifiziert und Bellcore-kompatibel. Die 30.000 m² große Produktionsstätte ist mit sechs Produktionslinien für doppelseitig bestückte SMT-Boards ausgestattet. Die Niederlassung verfügt über Abteilungen für Entwicklung, Labore für Fehleranalysen an Materialien sowie ein Elektronik- und Mechanik-Designzentrum. Zum Angebot gehört das Erstellen von Prototypen, Bestückung, ICT, Funktionstest, Burn-In, kompletter Gehäuseeinbau, Systemintegration, Auftragsabwicklung, Component-Engineering, Depotreparatur, Testentwicklung, Concurrent-Engineering, DFM/DFT-Analysen, Materialmanagement und Engineering-Support.

AOI in der Produktion

Jeder Schritt in der Elektronikfertigung beansprucht Platz und verursacht Kosten. Daher hat man sich die Nutzung von bereits vorhandenen Inspektionstechniken zum Ziel gesetzt, um damit die Produktqualität ohne größeren Platzbedarf und mit reduzierten Kosten zu verbessern. Zu diesem Zweck hat das Unternehmen die automatische optische Inspektion als die Technik ausgewählt, mit der sich die Qualität während der Produktion weiter steigern lässt. Durch den Einsatz dieser Technik, die Fehler schon früh beim Bestücken aufspürt, profitiert das Unternehmen mehrfach. Wenn Fehler rechtzeitig erkannt werden, lassen sich zum Beispiel Kosten vermeiden, die bei einem erneuten Durchlauf von fehlerhaften Baugruppen durch die Fertigungslinie entstehen würden. Auf diese Weise reduzieren sich nicht nur die Reparatur-, sondern auch die beim Beseitigen von irreparablen Baugruppen entstehenden Entsorgungskosten. Das AOI-System und die Fertigungsstraße sind so integriert, dass Baugruppen, die die Inspektion bestehen, kontinuierlich weitergeleitet werden. Wird beim Inspizieren ein fehlerhaftes Board entdeckt, wird dieses auf ein zweites Fließband und damit an eine Inspektions- und Reparaturstation weitergeleitet. Das System ermöglicht die nahezu volle Fehlerabdeckung und arbeitet der Durchlaufgeschwindigkeit der Produktionsstraße entsprechend mit etwa 2 bis 2,5 Minuten pro Baugruppe. Ein besonderes Problem, das mit dem AOI-System gelöst wurde, ist das Erkennen von schlecht platzierten Kontakten bei hochpoligen Einpress-Steckverbindern vor dem Einpressen. Diese Steckverbinder haben bis zu 1000 Anschlüsse und sind besonders anfällig für Fehlplatzierungen. Daher wird das System dazu benutzt, die richtige Position der Pins nach dem An- und vor dem endgültigen Einpressen zu ermitteln. Falls zu diesem Zeitpunkt fehlende oder verbogene Anschlüsse festgestellt werden, ist eine Reparatur noch möglich. Ein zweiter Inspektionsvorgang, der nach dem Einpressen erfolgt, schließt die Bestückung ab. Weil das Einpressen erst am Ende der Produktion, also auch nach dem Löten, geschieht, würden bei der Montage beschädigte Stecker die gesamte Baugruppe unbrauchbar machen und somit hohe Kosten verursachen. Das optische Untersuchen verhindert das Auftreten von solchen Fehlern und ist somit wirtschaftlicher. Das installierte AOI-System ergänzt den In-Circuit- und den elektrischen Funktionstests. Durch ein Vor-Screening der Baugruppen vor den elektrischen Prüfungen registriert es Fehler im Bestückungsprozess und steigert damit die Ausbeute bei den anschließenden Funktionstest. Das AOI-System erkennt Fehler im Anschluss an elektrische Tests (etwa Probleme bezüglich der Lötqualität, nicht testbare oder falsch positionierte Komponenten) und steigert damit die Prozessqualität.

Inspektion durch Personal

Vor der Einführung des AOI-Systems erfolgte die visuelle Baugruppen-Inspektion durch Personal. Für diesen manuellen Betrieb waren zahlreiche Mitarbeiter erforderlich, die mit an den Fertigungsstraßen mit Mikroskopen und Board-Schablonen mit dem Aufspüren von fehlerhaften Komponenten beschäftigt waren. Die visuelle Inspektion von mit nur einigen hundert Komponenten bestückten Baugruppen war relativ einfach. Boards mit Abmessungen von beispielsweise 50 x 60 cm², die mit mehreren tausend Komponenten bestückt waren, stellten eine weit größere Herausforderung dar. Genauigkeit und Zuverlässigkeit waren die wichtigsten Herausforderungen beim Einsatz des Testpersonals. Die manuelle Inspektion hat diesbezüglich nicht nur ihre Grenzen, sie gilt aufgrund von Ermüdung des Personals und Komponenten-Blindheit auch als unzuverlässig. Außerdem stellt die Wiederholbarkeit ein Problem dar. Teilweise widerspricht sich das Inspektionspersonal in ihrer Aussage oder muss vorherige Inspektionsergebnisse korrigieren. Eine weitere Rolle bei der Inspektion von Baugruppen durch Personal spielt der Faktor Zeit. Jede Inspektionsstation muss entsprechend der Geschwindigkeit des Fließbands einen kontinuierlichen Baugruppenfluss gewährleisten. Verzögerungen an einer Station beeinträchtigen den gesamten Produktionsablauf. Bedingt durch größer werdende Board-Abmessungen ist so viel Zeit erforderlich, dass die manuelle Inspektion durch Personal nicht mit der Geschwindigkeit des Produktionsablaufs mithalten kann. Um größere Boards überhaupt prüfen und testen zu können, musste man zusätzliches Perso-nal einstellen. Im Rahmen seiner künfti-gen Planungen hat das Unternehmen erkannt, dass zusätzliche Arbeits- und Trainingskosten sowie die höheren Aufwendungen für die Mitarbeiterführung das wirtschaftliche Ergebnis verschlechtern wür-den.

AOI/AXI im Vergleich

Benchmark nutzt die Röntgentechnik für Aufgaben wie BGA-Inspektion und, in bestimmten Fällen, als Komplement zum ICT. Bei den Plänen zur Automatisierung der Board-Inspektion wurde aus mehreren Gründen entschieden, auf die Röntgentechnik zu verzichten. So konnte die Röntgeninspektion zum Beispiel nicht die Anforderungen hinsichtlich Größe, Dicke, Gewicht und Durchlaufzeit der Boards erfüllen. Zum zweiten wurde eine Maschine benötigt, die feststellen kann, ob sich der Anschluss eines Bauteiles vor dem Einpressvorgang in der richtigen Position befindet. Die Röntgentechnik konnte dieses Problem nicht lösen. Außerdem hat man festgestellt, dass ein AXI-System im Vergleich teuerer als ein AOI-System ist und höhere Engineering-Kosten verursacht. Bei seiner Entscheidung für die optische Inspektion kam man zu der Überzeugung, dass AOI definierter arbeitet als AXI und von mehr Anwendern genutzt wird. Die folgenden Faktoren treiben den Einsatz von AOI voran:

•Gehäuse-Abmessungen

•Verbindungsdichte

•Kein ausreichender Zugriff

•Board-Abmessungen

•Kurze Zykluszeiten

•Fehlende Verbindungsdaten

•Inadäquate Inspektion durch Mitarbeiter

Beim Evaluieren und Selektion eines Post-Reflow-AOI-Systems wurden folgende Kriterien angelegt:

•100 % Fehlerabdeckung bei allen sichtbaren Fehlern mit der Geschwindigkeit des Produktionsablaufs

•kurze Programmierzeit

•niedrige False-Flag-Raten

•schnelle Übergabe

•zuverlässiger Betrieb und

•exakte, wiederholbare und konsistente Resultate

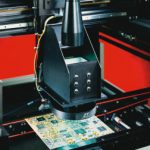

Darüber hinaus waren einige Spezialkriterien für die Auswahl des AOI-Systems von Bedeutung. Gefordert war ein System, das sowohl die Reflow- und Wellenlötungen, von Hand bestückte Bauelemente als auch die Schlussinspektion abdeckt. Das AOI-System Optima-7300 von Teradyne, für das man sich entscheiden hat, erfüllt diese Forderungen und arbeitet darüber hinaus mit hoher Genauigkeit. Bei seinem Evaluationsprozess konzentrierte sich der Fertiger ausschließlich auf AOI-Systeme mit beweglichen Kameras und stationären Boards, weil man zu der Ansicht kam, dass eine Maschine mit festen Kameras und beweglichen Baugruppen während des Board-Transports Komponenten verlieren könnte. Dieses Risiko sollte ausgeschaltet werden. Einen zweiten Vorteil von AOI-Geräten mit beweglichen Kameras sah man im geringeren Platzbedarf. So benötigt zum Beispiel ein System, das 60 cm große Baugruppen unter festen Kameras bewegen soll, einen Platz von minimal 120 cm sowie zusätzlichen Platz für die Mechanik zum Halten und Bewegen der Boards. Maschinen mit beweglichen Kameras sind schmaler als solche, bei denen die Leiterplatten bewegt werden und sparen somit Produktionsfläche. Die Abmessungen der Boards waren wichtige Kriterien bei der Entscheidung für das System, weil auch große und schwere Baugruppen gefertigt werden. Die Board-Größe beträgt mit Carrier beispielsweise 60 x 60 cm² bei einem Gewicht von über 5 kg. Die Höhe der Bauelemente auf der Baugruppe kann bis zu 6 cm betragen, weil Komponenten mit Gehäusegrößen von 0603 und darüber verarbeitet werden. Ferner muß das AOI-Equipment mit bis zu 1000-poligen Steckverbindern umgehen beziehungsweise diese während dem Anpressen und nach dem endgültigen Einpressen verarbeiten können.

Strukturierte Ausleuchtung

Das strukturierte Ausleuchten des Systems ermöglicht für jede Inspektion ein gezieltes Beleuchten mit einstellbarem Beleuchtungswinkel sowie justierbarer Beleuchtungsrichtung und -intensität. Eine strukturierte Beleuchtung ist wichtig bei der Inspektion von spiegelnden Oberflächen wie beispielsweise neue Lötverbindungen. Um die echten Konturen einer Lötverbindung erfassen zu können, muss ein Beleuchtungssystem vielseitig nutzbar und steuerbar sein. Das eingesetzte AOI-System beinhaltet bis zu 400 individuell steuerbare LEDs, die in Form eines Arrays angeordnet und auf das Betrachtungsfeld ausgerichtet sind. Die im Beleuchtungskopf integrierten LEDs können so programmiert werden, dass für jeden Fehlertyp stets die optimale Aussteuerung des Lichts, der richtige Beleuchtungswinkel und die geeignete Beleuchtungsstärke für die Kamera erzielt werden. Im Gegensatz zu Xenon-Blitzröhren oder fluoreszierenden Lampen stellen mehrere hundert LEDs die notwendige individuelle Beleuchtung für eine zuverlässige Inspektion von Lötstellen zur Verfügung. Darüber hinaus wird durch das präzise Steuern der Lichtquelle das wiederholbare Erkennen von Fehlern sichergestellt. Die Beleuchtungseinrichtung arbeitet mit mehreren Blickfeldern und ist somit für Komponenten mit unterschiedlichen Abmessungen geeignet. High-Speed-Videokameras und eine eingebaute Vorrichtung zum Ausgleich von Unebenheiten kommen bei der Inspektion des zu untersuchenden Board-Bereichs zum Einsatz. Eine Kamera ist so positioniert, dass sie direkt auf die Baugruppe blickt, während weitere Kameras in definierten Winkeln angeordnet sind. Die Kameras inspizieren die Oberfläche von Komponenten oder Lötverbindungen, die Bilder werden von praxiserprobten, optimierten Software-Algorithmen ausgewertet. Die schräg angeordneten Kameras decken die Fehler ab, die der senkrecht montierten verborgen bleiben. Dazu gehören zum Beispiel J-förmige Verbindungen wie beispielsweise bei PLCC-Gehäusen, Brücken und hochstehende Anschlussbeinchen. Darüber hinaus ist ein zuverlässiges Erkennen von abstehenden QFP-Anschlüssen nur mit winklig angeordneten Kameras möglich. Präzisions-Linearmotoren gewährleisten eine langfristige mechanische Zuverlässig- und Wiederholbarkeit. Das Imaging-Subsystem bewegt sich in X/Y-Richtung, während die zu untersuchende Baugruppe stationär bleibt. Dieses Design eliminiert Vibratio-nen des Boards und des Bilds so-wie die Einschwingzeit der Baugruppe.

Bildanalyse und -erfassung

Mit Hilfe von intelligenten Algorithmen führt das System umfassende Analysen ohne Beeinträchtigung des Durchsatzes durch. In einem Fenster oder Schnappschuss werden spezifische Inspektionskriterien auf der Fläche innerhalb dieses Fensters angewendet. Die strukturierte Beleuchtung des Systems hebt Defekte hervor und vereinfacht die notwendige Analyse. Die Tabelle zeigt eine Auswahl an Fenstern, zugehörigen Algorithmustypen und deren Einsatz bei der Inspektion. Die Architektur des Bilderfassungs- und Analysesystems erlaubt in einem einzigen Hochgeschwindigkeits-Abtastvorgang das Erfassen von zehn Bildern pro Betrachtungsfeld. In einem Abtastvorgang werden von je-dem Baustein mehrere Bilder erfasst, somit entfällt ein wiederholter Scan. Ein schnelles Subsystem liefert Bilder direkt in den Speicher des PCs und ermög-licht, dass der Rechner eine detaillierte Bildanalyse ohne Beeinträchtigung des Durchsatzes durchführen kann. Das AOI-System behält alle abgetasteten Bilder im Speicher, gestattet Analysen während des Scannens und erhöht somit die Arbeitsgeschwindigkeit der Maschine. Scanning und Bildanalyse sind unabhängig von der Komponentendichte oder der Anzahl an Lötverbindungen. Dies ermöglicht einen gleichmäßigen Maschinendurch-satz bei unterschiedlichen Board-Typen. Das AOI-System steuert Motoren, Beleuchtung und Kameras über separate intelligente Peripherie-Controller und unterstützt damit das schnelle und konsistente Verarbeiten von Bilddaten. Die Peripherie-Controller synchronisieren den präzisen Systembetrieb und stellen die exakte Positionierung und Wiederholbarkeit sicher. Die Software des eingesetzten AOI-System läuft unter Windows NT und ermöglicht das Erstellen, das Optimie-ren und das Verifizieren der Prüfprogramme. Performance-Diagramme, die die Fehlerabdeckung des Inspektionsprogramms darstellen, sorgen für maximale Fehlerabdeckung und Programmstabilität vor der Übergabe an die Endproduktion. Die Einführung von bekannten Toleranzgrenzen vermeidet die unnötige Feinabstimmung von Programmen und hilft beim Überwachen der False-Flag-Rate. Standard- und kundenspezifische Bibliothe-ken werden in Verbindung mit allen Gehäusetypen verwendet, um die Entwicklungszeit für neue Inspektionsprogramme mit proprietären Komponenten zu verkürzen. Eine statistische Prozessüberwachungs-Software sorgt für die Stabilität des Prozesses. Dazu werden Fehlerkategorien von vielen Boards gesammelt und durch Pass- und Fail-Ergebnis-se Prozesstrends aufgezeigt. Die Software unterstützt übliche Fehleranalysen einschließlich Summen, Durchschnitte, Laufzeiten und Pareto-Diagramme über Ausfälle und exportiert diese für das Erstellen von kundenspezifischen Reports an Microsoft Excel. Auf Reparaturstationen zugeschnittene Software übermittelt dem Bedienpersonal baugruppen-spezifische Fehlerdaten und sammelt Reparaturdaten, Aktionen und Kommentare des Bedienpersonals.

Fazit

Benchmark nutzt AOI als Werkzeug zum Aufspüren, Reduzieren und Verhindern von Fertigungsfehlern und verbessert damit sowohl die Ausbeute als auch die Qualität des Endprodukts. Weil das System Probleme schon früh in der Produktion erkennt, ergeben sich Vorteile für das Business-Management. Das rechtzeitige, genaue und zuverlässige Entdecken von Fehlern ist ein Mittel zum Überwachen und Reduzieren von Abweichungen im Bestückungsprozess. Die vom AOI-System bereitgestellten Echtzeit-Daten ermöglichen, dass sich Bedienpersonal und Fertigungsingenieure auf andere Tätigkeiten konzentrieren können. Letztendlich ist die 100%-ige Zufriedenheit des Kunden Garant für den Erfolg eines Dienstleisters. AOI ist eine Technik, die das Vertrauen in die Inspektion mit nahezu voller Fehlerabdeckung bei einem hohen Durchsatz sicherstellt und die Funktion der Produkte beim Anwender gewährleistet.

EPP 200

Unsere Webinar-Empfehlung

14.05.24 | 10:00 Uhr |

Egal ob serielle Flashes (eMMC, I²C, SPI), parallele Flashes (NAND, NOR) oder komplexe Bausteine (Prozessor, Controller, FPGA, CPLD). Erfahren Sie mehr über den FlashFOX als innovative Lösung zur Embedded In-System-Programmierung elektronischer Baugruppen…

Teilen: