Auf Leiterplatten gibt es grundsätzlich zwei Arten von Lötstellen: sichtbare und verborgene. Daran angepasst existieren für die Lötstellenkontrolle die beiden Inspektionstechniken AOI (Automatische optische Inspektion) und AXI (Automatische Röntgen-(X-ray-)Inspektion). Beide werden in der Qualitätskontrolle der SMT-Fertigung eingesetzt, weil sie sich hervorragend ergänzen. Meist ist jedoch jede Technik mit einem eigenen System verknüpft. Dieser Artikel beleuchtet verschiedene Aspekte der Leiterplatteninspektion aus einer grundsätzlichen Perspektive heraus und wendet sich an Anwender, die noch am Beginn des Entscheidungsprozesses stehen.

Dr. Udo E. Frank, Viscom, Hannover

Die Kombination von AOI und AXI zu AOXI (Automated optical and X-ray Inspection) in einem System reduziert den Investitionsbedarf drastisch bei doppeltem Nutzen durch die Erkennung aller Fehler, gleich ob sichtbar oder verborgen, ohne die Zykluszeit der Fertigungslinie zu beeinträchtigen. Hochwertige Inspektionssysteme ermöglichen sogar eine zeitgleiche optische und 3D-Röntgenprüfung in einem kompakten System.

AOI und AXI haben jede für sich Stärken, die in ihrer Kombination die vollständige Prüfabdeckung der Lötstellenqualität einer Leiterplatte erlauben. Diese Stärken sollten genau dort eingesetzt werden, wo sie am besten wirksam sind. AOI auf Prüfaufgaben zu konzentrieren, die mit AXI besser gelöst werden können, ist ebenso wenig zielführend wie die umgekehrte Vorgehensweise.

Einheitliche Auswertung

Beide Techniken stützen sich auf die automatische Auswertung digitaler Bilder im Pixelraster. Die Technologie der Bildverarbeitung, die für AOI selbstverständlich ist, kann daher problemlos auch für AXI eingesetzt werden. Denn es ist nicht entscheidend, wie die Bilder entstehen. Bei AOI erzeugt die beleuchtete Oberfläche des Prüfteils durch Absorption und Reflexion von sichtbarem Licht im Detektor (Kamera) ein sichtbares Bild oder genauer gesagt, ein Muster unterschiedlicher Grauwerte. Bei AXI erzeugt das durchstrahlte Volumen des Prüfteils durch Absorption und Streuung von Röntgenstrahlung im Detektor (meistens ein Bildverstärker mit Kamera) ebenfalls ein sichtbares Grauwertbild, das ausgewertet werden kann. Der Unterschied zwischen AOI und AXI besteht also nur in der Art der Bilderzeugung. Eine Röntgenröhre ist zwar etwas aufwändiger gestaltet als eine Beleuchtungseinheit aus LEDs. Auch der Röntgendetektor ist etwas komplexer aufgebaut als eine Kamera für optisches Licht. Aber sobald mit einer der beiden Methoden ein Bild erzeugt wurde, besteht kein prinzipieller Unterschied mehr für die Art der weiteren Auswertung.

Diese Übereinstimmung in der Behandlung des auszuwertenden Objekts, des Bildes, vereinfacht die Kombination beider Methoden erheblich und eröffnet ganz neue Möglichkeiten. In einem Prüfplan für eine Leiterplatte können die Detektoren gleich behandelt werden. Die Kameras und Röntgendetektoren unterscheiden sich nur noch durch unterschiedliche Parameter für Beleuchtung und Durchstrahlung. Das Konzept standardisierter Prüfmusterbibliotheken für die zügige Programmierung von Prüfplänen kann also auf beide Prüfmethoden angewendet werden. Es entsteht ein einheitlicher Prüfplan, der sowohl AOI als auch AXI beinhaltet, so dass es durchaus angemessen ist, von einer vereinheitlichten Prüfmethode AOXI zu sprechen. Die Software für die Nachbewertung der Fehler an einem integrierten Verifikationsplatz unterscheidet überhaupt nicht mehr danach, wie die Bilder entstanden sind. Entscheidend sind nur noch die Fehlerkriterien.

Je sichtbarer, desto mehr AOI

Wie werden die beiden Methoden am besten eingesetzt? Dies soll mit einer Reihe von Beispielen erläutert werden, bei denen die Sichtbarkeit der Prüfstellen von Fall zu Fall immer weiter abnimmt. AOI ist eine Oberflächeninspektionsmethode. Die zweidimensionale Oberfläche wird von geeigneten Beleuchtungseinheiten orthogonal oder gewinkelt beleuchtet und von einer Kamera als zweidimensionales Bild dargestellt. Eine unbestückte Leiterplatte wird in x- und y-Richtung realitätsgetreu abgebildet, da sich die ebene Oberfläche auch im ebenen Bild wieder findet. Fehler, die sich in Abweichungen der Oberflächenstruktur in x- und y-Richtung zeigen, lassen sich einfach erkennen und auswerten. Eine orthogonale Ansicht, bei der die optische Achse des Kamerasystems senkrecht zur Leiterplattenoberfläche steht, ist dafür ausreichend.

Sobald eine Leiterplatte mit Bauteilen bestückt und verlötet ist, wird ihre Oberfläche uneben und dreidimensional, die Abbildung ist aber nach wie vor zweidimensional. Ein x-,y-Versatz lässt sich meist noch in orthogonaler Ansicht aufspüren. Eine sichere Erkennung aller denkbaren Fehler erfordert jedoch die Nutzung der 3. Dimension der Lötstelle in z-Richtung, die durch eine gewinkelte Ansicht und eine angepasste Beleuchtung sichtbar gemacht wird. Eine Kombination beider Ansichten ermöglicht die Erkennung aller Fehler, die mit dem menschlichen Auge wahrnehmbar sind.

Die SMT-Fertigung begünstigt die AOI durch ihre flächenorientierte Produktionsmethode. Die Bauteile werden vor dem Löten auf die Paste gesetzt und die Lötstelle bleibt in der Regel sichtbar. Denn auch bei zunehmender Packungsdichte erlaubt die optische Schrägansicht die Bewertung der Fehler. Eine erste Einschränkung für optische Untersuchungen kann entstehen, wenn bei dichter Bestückung die Bauteile höher werden. Durch Abschattungseffekte werden die Lötstellen am Grund der Leiterplatte dann immer schwieriger einsehbar.

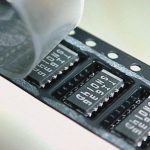

Gullwing-Lötstellen sind gut einsehbar, weil sie sich außerhalb des Bauteils befinden (QFP, SOIC, etc.). Die zu verlötenden Beinchen sind wie ein Möwenflügel nach außen gebogen, die Kontaktstelle ist die Fläche am Ende des Beinchens. Werden die Beinchen nach innen gebogen, bilden sie die Form des Buchstabens J und man spricht von J-Leads, die z. B. bei PLCCs verwendet werden. Hier ist die Kontaktfläche die gebogene Unterkante. Die Lötstellen befinden sich zwar immer noch am Rand, aber sind schon unter das Bauteil gewandert. Die außen liegende Benetzung ist in optischer Schrägansicht ausgezeichnet sichtbar. Wenn gefordert, kann in besonders kritischen Fällen die innen liegende Benetzung zusätzlich mit Röntgeninspektion bewertet werden.

Je verborgener, desto mehr AXI

Schwere Bauteile (Relais, große Spulen oder Kondensatoren) oder Bauteile, die großen Zugkräften ausgesetzt sind (Steckerleisten), erfordern auch eine solidere Befestigung, wofür die Einstecktechnik (THT=Through-Hole Technology) verwendet wird. Die Beinchen bzw. Drähte werden dabei in Durchführungslöcher in der Leiterplatte gesteckt und verlötet. Die Benetzung der Lötstellenoberseite ist oft durch das Bauteil selbst verdeckt und der Füllgrad des Lots im Loch ist unbekannt. Nur die Benetzung der Lötstellenrückseite ist sichtbar.

Vollständig verborgen und mit optischem Licht nicht mehr einsehbar sind Lötstellen, die sich unter dem Bauteil befinden wie beim BGA, µBGA, CGA oder MLF. Die Qualität dieser Lötstellen kann nur noch mit Röntgeninspektion beurteilt werden. Der BGA hat keine Beinchen mehr, die am Rand des Bauteils in eindimensionaler Linie aufgereiht wären, sondern nur noch flächig angeordnete, verdeckte Lotkugeln unterhalb des Bauteils, die die Verbindung zur Leiterplatte herstellen. In den bisher behandelten Beispielen war der Anteil der nicht mehr sichtbaren und nur noch mit Röntgenstrahlung zugänglichen Lötstrukturen immer größer geworden, beim BGA jedoch ist AXI zwingend notwendig. Es gibt keine andere Technik, mit der die Verbindungsqualität des BGAs im Rhythmus der Fertigungstaktzeit beurteilt werden könnte.

AXI ist eine Volumeninspektionsmethode. Das dreidimensionale Prüfobjekt wird von Röntgenstrahlen durchdrungen und als zweidimensionales Schattenbild auf die Detektoroberfläche projiziert. Die Röntgenstrahlen werden auf dem Weg von der Quelle zum Detektor durch die Strukturen im Bauteilvolumen unterschiedlich stark geschwächt. Dadurch entsteht im Detektorbild ein Grauwertmuster, das ausgewertet werden kann. Durch geeignete Wahl der Röntgenparameter, vor allem der Beschleunigungsspannung in der Röntgenröhre, die die Durchdringungskraft der Strahlung bestimmt, wird der Bildkontrast optimiert.

Die dritte Dimension

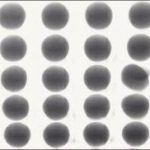

Der grundsätzliche Unterschied zwischen AOI und AXI besteht darin, dass AOI eine – wenn auch strukturierte – Oberfläche, AXI jedoch ein Volumen abbildet. AOI zeigt die Oberflächenstruktur, AXI den inneren Aufbau wie z. B. den Porenanteil einer Lötverbindung. AXI enthüllt verdeckte Lötstellen und deren Form. Diese Eigenschaft der Röntgeninspektion kann genutzt werden, um die dritte. Dimension der Lötstelle sichtbar zu machen. In orthogonaler Draufsicht bildet sich ein BGA als regelmäßiges Muster dunkler Punkte ab. Brückenbildung, Lotmangel oder -überschuss, Lotspritzer oder Lotperlen, Fehlpositionierung und Poren im Lot lassen sich bereits in dieser Ansicht erkennen. In Schrägansicht ist es möglich, einen schnellen Blick in die dritte Dimension der Lötstelle zu werfen und festzustellen, ob eine Abweichung von der tonnenförmigen Struktur einer guten BGA-Lötstelle vorliegt, ob die Benetzung der Lotkugel ausreichend ist oder ob die Lötstelle offen ist.

In Röntgenschrägansicht werden auch THT-Lötstellen mit AXI inspizierbar, da sich die knochenähnliche Struktur dieser Lötstellen gut abbildet. Füllgrad, Benetzung auf Ober- und Unterseite und sogar der Porenanteil im Lot werden auswertbar. Bei Gullwing-Lötstellen liefert die optische Inspektion in aller Regel beste Ergebnisse. Nur wenn die Landeflächen kaum noch größer als die Beinchen sind, kann es interessant werden, auch die Benetzung der Lotferse („Heel“) und den Porenanteil darin zu bestimmen. Mit AXI in Schrägansicht ist dies möglich.

Es gibt keine klaren Trennlinien zwischen AOI und AXI. Für manche Prüfaufgabe bringt beides gute Ergebnisse. Generell gilt: Je sichtbarer eine Prüfstruktur ist, desto sinnvoller ist der Einsatz von AOI, je verborgener, desto mehr kommt AXI zum Tragen. Entscheidend ist, sich der jeweiligen Stärken der Methoden bewusst zu sein und sie entsprechend anzuwenden. Jede Methode sollte dort eingesetzt werden, wo sie am besten zur Entfaltung kommt und die gewinnbringendsten Informationen liefert. Als Orientierung für die optimale Mischung zwischen AOI und AXI lohnt eine Betrachtung der Kenngrößen Komplexität und Rauschen.

Die AOI bildet die Oberfläche des Prüfobjekts ab, alle inneren Strukturen sind nicht sichtbar, haben aber auch den Vorteil, dadurch nicht zu stören. Infolgedessen lassen sich die Bildobjekte den realen Prüfobjekten einfacher und eindeutiger zuordnen. Der Grad an Komplexität ist vergleichsweise gering. Darüber hinaus zeichnen sich optische Bilder durch fast vollständige Rauschfreiheit aus, da der Photonenfluss und damit die Lichtintensität hoch sind. Dadurch können optische Bilder sehr schnell, das heißt in wenigen Millisekunden, aufgenommen werden. In Verbindung mit großflächigen Megapixelkameras ermöglicht die AOI schnelle Prüfungen mit sehr hohem Durchsatz. Typische Strukturen, die nur von AOI gesehen werden können, sind z. B. falsche Polungen oder Beschriftungen.

Prüftiefe und Durchsatz

Die AXI bildet die inneren Strukturen des Prüfobjekts ab. Oberflächenstrukturen werden nur dann sichtbar, wenn sie Absorptionsunterschiede hervorrufen. Die Zuordnung der Bildobjekte zu den realen Prüfobjekten muss deren Tiefenposition im Volumen berücksichtigen. Der Grad an Komplexität ist vergleichsweise hoch. Da sich Bauteile im Volumen überdecken können, müssen manchmal unterschiedliche Positionskombinationen von Quelle, Prüfteil und Detektor angefahren werden. Darüber hinaus zeigen Röntgenbilder ein erkennbares Rauschen, weil die Dosisleistung (Intensität) der Röntgenstrahlung im hochvergrößernden Mikrofokusbereich zwar ausreichend ist, aber nicht vergleichbar mit den Intensitäten im optischen Bereich. Durch zeitliche Mittelung der Grauwerte (Integration) kann das Rauschen deutlich verringert werden, aber das kostet etwas Zeit (einige Millisekunden). Die geometrische Vergrößerung kann an die Größe der Prüfstruktur, die untersucht werden soll, angepasst werden. AXI ermöglicht die Prüfung verborgener Lötstellen mit hohem Durchsatz. Strukturen, die nur von AXI gesehen werden können, sind z. B. BGA-Lötstellen oder der Füllgrad in THT-Lötstellen.

Damit lautet die für eine automatische Inspektion mit hoher Prüftiefe: Prüfe so viel wie möglich mit AOI, um den Durchsatz hoch zu halten und prüfe alles Verborgene mit AXI, um eine vollständige Prüfabdeckung zu erreichen. Ein AOXI-System, das beide komplementäre Untersuchungsmethoden enthält, ist die ideale Kombination dafür, denn sowohl sichtbare als auch verborgene Lötstellen auf einer Leiterplatte können in einem Durchgang geprüft und bewertet werden. Neue Technologien ermöglichen eine echte Parallelprüfung, d. h. während die eine Baugruppe optisch geprüft wird, wird eine andere gleichzeitig mit 3D-Röntgeninspektion untersucht. Der Investitions- und Platzbedarf entsteht nur für ein Prüfsystem, das gleichzeitig den doppelten Nutzen bietet.

electronica, Stand A1.217

EPP 485

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)