Mit extrem dünnen Silizium-Chips lassen sich völlig neue Aufbautechniken und Gehäuse realisieren, die zu innovativen Produkten führen, wie etwa papierdünne Smart-Labels oder „kühle“ Leistungselektronik. Handhabung und Assemblierung flexibler Silizium-Chips stellen für Gerätehersteller eine besondere Herausforderung dar. Die interdisziplinäre Zusammenarbeit mit kompetenten Partnern im Rahmen von EU-Projekten führte zur Gestaltung hochgenauer Maschinen für den Produktionseinsatz.

Peter Wiedner, Datacon, Österreich

Wozu dünne Wafer?

Das Innovationspotenzial extrem dünner Wafer erschließt drei wichtige Anwendungsbereiche: flachere Gehäuse, flexiblere Elektronikbaugruppen und bessere Wärmeabführung von Schaltungen der Leistungselektronik.

Bei portablen Geräten mit ihrem ständig wachsenden Funktionsumfang kann dieser nur durch vertikale Integration abgedeckt werden. Hier bietet die Stapelung extrem dünner Chips einen weiteren Freiheitsgrad zur Realisierung. Außerdem versprechen Chip-Stapel aus verschiedenen Technologien für hochintegrierte Logik- und breitbandige, lineare Hochfrequenzschaltungen erhebliche Leistungssteigerungen und Kostenvorteile gegenüber einem aufwändigen Technologie-Mix auf einem Chip.

Extrem dünne Chips ermöglichen auch innovative Aufbautechniken, die zu papierdünnen und biegsamen Gehäusen führen, wie Smart-Cards und Smart-Labels, oder auch Chips-in-Papier und eingebettete Elektronik als Chip-in-Board. Derzeit sind Chips für diese Anwendungen 120 bis 150 µm stark, Werte, die in naher Zukunft auf unter 50 µm sinken werden.

In der Leistungselektronik schließlich sorgen dünne Chips durch ihren niedrigen elektrischen Widerstand für verringerte Verlustleistung, niedrigere Betriebstemperatur und damit letztlich gesteigerte Zuverlässigkeit. Zur Zeit sind hier 200 bis 250 µm dicke Chips üblich; der Trend geht zu einer Endstärke von lediglich 60 bis 80 µm.

Was fordern extrem dünne Materialien von der Fertigungseinrichtung?

Für die Verarbeitung extrem dünner Wafer und Chips erweisen sich drei Eigenschaften als besonders kritisch: Flexibilität, Zerbrechlichkeit und Welligkeiten. Sie biegen sich durch wie Papier, sind aber dennoch recht anfällig gegenüber Beschädigungen bei ihrer Handhabung und weisen durch vorangegangene Prozessschritte mitunter eine leicht gewellte Struktur auf. Geeignete Geräte zur Verarbeitung extrem dünner Wafer müssen daher über industrietaugliche Techniken zur „weichen“ Handhabung und sanften Bearbeitung sowie den sicheren Transport verfügen. Dies betrifft die Abnahme vom Wafer-Tape, die automatisierte Handhabung und eine notwendige Vakuum-Unterstützung. Auch bei der Anwendung von Klebstoffen ist besondere Sorgfalt geboten: So ist das Klebstoffvolumen ganz genau zu dosieren, um eine Verschmutzung der Werkzeuge durch Kleberrückstände zu vermeiden. Außerdem ist sicherzustellen, dass auch wellige Chips oder Wafer vollständig benetzt sind, um Qualitäts- und Zuverlässigkeitsprobleme, die später auftauchen könnten, sicher zu eliminieren.

Wie kommt man zum Erfolg?

Ein Erfolg in diesem Bereich basiert auf zwei Voraussetzungen: Auf einer ausbaufähigen Geräte-Plattform hoher Präzision und Erfahrung mit den neuen Techniken.

Als flexible Maschinen-Plattform stand den Entwicklern dieser Technik das Modell 2200 apm zur Verfügung: mit automatisiertem Wafer-Handling, kombinierter Flip-Chip- und Die-Attach-Einheit, automatischem Toolwechsel, verschiedenen Techniken des Kleberauftrags, sanftem und synchronem Ausstechen des Chips sowie lokaler Wärmebehandlung und vielfältigen Spezialtools.

Zum Kompetenzaufbau hat Datacon schon vor einigen Jahren ein strategisches Forschungsprojekt für die Verarbeitung extrem dünner Chips und Wafer gestartet. So entstand im Rahmen des europäischen IST-Projekts FLEX-SI (Ultrathin packaging solutions using thin silicon) auf der Basis des Modells 2200 apm ein Prototyp zum Flip-Chip-Bonden extrem dünner Chips, der eine tragfähige Grundlage für die Weiterentwicklung auf diesem Gebiet bildete.

Nachdem die Machbarkeit einer Handhabung extrem dünner Wafer mit dem modifizierten Flip-Chip-Bonder 2200 apm nachgewiesen werden konnte, bestand der abschließende Schritt zur Produktreife darin, die Leistungsfähigkeit des Geräts unter produktionsgleichen Einsatzbedingungen zu verifizieren. Dies erfolgte im Rahmen des EU-Projekts FLIBUSI (Flip chip die bonder for ultra-thin silicon), in dem Datacon mit mehreren Partnern zusammen arbeitete: Am Fraunhofer-Institut für Silizium-Technologie (ISIT) fand die Evaluierung statt, zu der zwei Anwender Applikationsbeispiele aus sehr verschiedenen Bereichen beisteuerten: von PAV Card die Fertigung intelligenter Etiketten (Smart-Labels) mit Flip-Chip-Bestückung kleiner (etwa 1 mm2) und extrem dünner Chips (50 µm) auf flexiblen Substraten und von Danfoss Silicon Power die Fertigung von Leistungsmodulen mit Bonden eines Leistungselektronik-Bauteils mit einer größeren Fläche von etwa 100 mm2 und 100 µm Stärke auf Cu-beschichtete Substrate unter produktionsnahen Bedingungen.

Als Ergebnis kann jetzt ein produktionserprobter Flip-Chip-Bonder für extrem dünnes Silizium vorgestellt werden, der sich durch besondere Leistungsmerkmale für eine hochgenaue Assemblierung auszeichnet.

Leistungsmerkmale des Flip-Chip-Bonders

Zu den Leistungsmerkmalen des für die Behandlung extrem dünner Chips optimierten Gerätes (Bild 1) gehören, neben der vorhandenen Präzision der Basismaschine und ihrer Flexibilität, insbesondere: Multi-Chip-Bestückung, verschiedene Epoxy-Anwendungen und eine besondere Ausführung des Bond-Kopfes.

Das Wafer-Transportsystem kann mit bis zu 25 verschiedenen Wafern arbeiten, wofür bis zu fünf Ausstechwerkzeuge in einem Karussell angeordnet sind. Der automatische Tool-Wechsler fasst bis zu sechs verschiedene Tools. Damit lassen sich Ausstechnadelsysteme und Werkzeuge an die jeweilige Chip-Geometrie anpassen. Zu den Kleber-Anwendungen gehören: Dispensing, Stamping und Die-Bonding-Tape. Der Bondkopf kann mit dem Ultra-Light-Tool für kleine Bondkräfte von 0 bis 6 g mit hoher Wiederholgenauigkeit von ± 50 mg bestücken. Für das Bonden und den Kleberauftrag ist die Z-Achse individuell steuerbar.

Zum Aufbau von Stacked-Die-Applikationen lassen sich mit der neuen Maschine Chip-Stapel in einem Durchlauf aufbauen, wobei die Platzierung wahlweise relativ zum Basis-Chip erfolgen kann. Das Gerät verarbeitet Chips bis hinunter zu einer Kantenlänge von 170 µm, während für Flip-Chip-Montage bis zu 500 µm kleine Komponenten möglich sind. Besonders bemerkenswert ist der synchrone Bewegungsablauf von Pick-up- und Ausstech-Tool, wobei die Ablösung des Chips vom Trägermaterial durch Vakuum unterstützt wird.

Produktionsbetrieb

Zwei typische Anwendungen dienten der Evaluierung der fertigen, für eine Verarbeitung von extrem dünnen Chips optimierten Maschine: Ein Leistungsbauteil von Danfoss Silicon Power (Bild 2) und ein Smart-Label von PAV Card. Das Power-Device, eine Leistungsstufe, wird mit verschiedenen Dioden (6,5 x 6,5 x 0,08 mm³) und IGBTs (14 x 14 x 0,08 mm³), direkt auf ein DCB-Substrat mit Kupferoberfläche gelötet. Bei der Smart-Label-Anwendung wird das Mifare-Transponder-Chip mit den Abmessungen 1,11 x 1,08 x 0,05 mm³ in einem Flip-Chip-Prozess auf ein PI-flex-Substrat montiert, das mit einer Kupferschicht von 35 µm und einem NiAu-Film beschichtet ist.

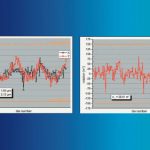

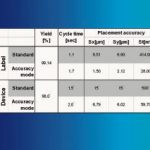

Die Evaluierung erfolgte mit zwei Testmethoden: Produktivitäts- und Produktionstest, wobei der Produktivitätstest der Maschinen-Evaluierung diente. Mit Test-Chips auf festem Substrat und zweiseitig klebendem Band bzw. Adhäsions-Spray erfolgten Untersuchungen über Ausbeute, Zykluszeit und Platzierungsgenauigkeit. Für die verwendeten Smart-Label-Test-Chips des ISIT (1,48 x 1,48 x 0,08 mm³) konnte mit über 82.000 platzierten Teilen bei einer Zykluszeit von 1,1 bzw. 1,7 s (Standard-Mode bzw. Accuracy-Mode) eine Gesamtausbeute von 99,14% nachgewiesen werden. Wie genau die Maschine in der Produktion arbeitet, zeigen die Diagramme in Bild 3 über die Lageungenauigkeit von wenigen Mikrometern und die Winkelabweichung von wenigen Winkelminuten (im Bild sind Milli-Winkelgrade ange-geben). Diese Genauigkeitswerte übertreffen die Maschinenspezifikation von 10 µm bei 3 s ganz erheblich.

Der Produktivitätstest für die Leistungsmodule erfolgte mit einigen hundert Test-Chips (6,5 x 6,5 x 0,08 mm³) mit Rückseitenmetallisierung (TiNiAu), und ergab eine Gesamtausbeute von 98% bei einer Zykluszeit von 1,5 s. Beide Ergebnisse sind in der Tabelle in Bild 4 zusammengestellt, wobei der Standard-Betrieb durch 50 µm bei 3 ó und der Accuracy-Betrieb durch 10 µm bei 3 ó gekennzeichnet ist.

Der ebenfalls durchgeführte Produktionstest diente der Prozess-Evaluierung und wird mit funktionsfähigen System-Chips durchgeführt. Es konnte nachgewiesen werden, dass der Prozessablauf wie vorgesehen funktioniert. Die Messungen mit 25.000 Mifare-Transponder-Chips und über 3000 Leistungsmodulen wurden im Januar 2003 abgeschlossen und auf der Messe Semicon Europe präsentiert.

Dieses intensive Prüfverfahren zeigte deutlich, dass der neue Flip-Chip-Bonder für extrem dünne Chips ausgezeichnete Kennwerte für Prozessgüte, Ausbeute und Durchsatz sowie Platzierungsgenauigkeit aufweist. Damit ist Datacon in der Lage, erprobte Geräte für die direkte Assemblierung und die Flip-Chip-Montage von extrem dünnen Chips für den Stückzahlenmarkt zu liefern.

Ausblick

Der Trend zur engeren Zusammenarbeit bei der Gestaltung neuer Fertigungskonzepte verstärkt sich, unabhängig davon, ob es sich um große Technologiesprünge oder eher schrittweise Verfeinerungen bestehender Verfahren handelt. Gefragt sind kompetente Partner mit Erfahrung. Diese Beispiele zeigen, dass ein Gerätelieferant zum Partner für die Prozessentwicklung und Fertigungsgestaltung werden kann, um innovative Produktideen zügig in zuverlässige Ausrüstung mit hohem Wertschöpfungspotenzial umzusetzen.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: