Höhere Durchsätze in der Mikroelektronik und im Packaging-Bereich sind für Hersteller elektronischer Komponenten oberstes Ziel. Standardmäßig härteten Klebstoffe bislang in wenigen Stunden an der Thermode aus, was eine wesentliche Beschleunigung des Aushärteprozess gegenüber einer konventionellen Ofenhärtung darstellte. Mit speziellen warmhärtenden Klebstoffen sowie einem neuen Verfahren können Klebstoffe jetzt noch schneller durch Wärme aushärten.

Dr. Karl Bitzer & René Tobisch-Haupt, Delo Industrie Klebstoffe, Windach

Meist werden Klebstoffe im Packaging-Bereich durch Wärme-Öfen ausgehärtet, in denen dies über Konvektion oder Strahlung geschieht. Bei Erreichen eines bestimmten Temperaturniveaus – abhängig von der spezifischen Klebstoffchemie – schmilzt beispielsweise ein Feststoffhärter auf und führt zur Reaktion mit der flüssigen Harzphase. Eine weitere Möglichkeit besteht darin, dass Initiatoren zerfallen, die eine Polymerisation im zunächst flüssigen Klebstoff starten.

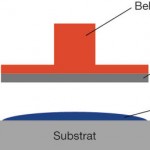

Entscheidend für den Aushärteverlauf ist, wie schnell die Wärme in die Klebstoffschicht gelangt. In einem herkömmlichen Konvektionsofen beträgt diese Aufheizzeit abhängig von der Bauteilgröße oft mehrere Minuten. Im Prozess lässt sich diese Aufheizzeit – je nach Geometrie und Materialbeschaffenheit der Fügeteile – reduzieren, indem der relativ langsame Wärmetransport über Konvektion durch einen schnelleren Wärmeeintrag ersetzt wird. Möglich wird dies z.B. mittels einer beheizten Thermode, die zu einer raschen Erwärmung der darunter liegenden Klebstoffschicht führt. Somit können Aufheizzeiten von 1 bis 2 Sekunden erzielt werden, abhängig von den verwendeten Materialien.

Aushärteprozess im Vergleich

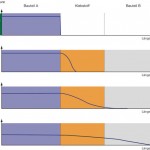

Der zeitlich limitierende Faktor war im Fertigungsprozess häufig der Klebstoff. Der Grund: Er muss bis zur vollständigen Aushärtung auf einem bestimmten Temperaturniveau gehalten werden. In einem Prozess mit kleinen Fügeteilen, wie z.B. der Flip-Chip-Bestückung von RFID-Labels, liegen die Aushärtezeiten im Bereich von 5 Sekunden bis zu 20 Sekunden. Da derartige Prozesse mit hohen Durchsatzzahlen von rund 20.000 Stück pro Stunde einhergehen, kommt häufig eine aufwändige Prozesstechnik zum Einsatz.

So arbeiten moderne Bestückungsautomaten mit bis zu 64 Einzelthermoden, um durch eine parallele Aushärtung den gewünschten Durchsatz erreichen zu können.

Eine neue Variante in der Prozessführung ermöglicht jetzt neu entwickelte Klebstoffe auf Basis von modifizierten Polycarbaminsäurederivaten (mCD). Diese Produkte müssen nicht bis zur vollständigen Aushärtung auf einem bestimmten Temperaturniveau gehalten werden, sondern benötigen lediglich eine bestimmte Wärmemenge zur Aktivierung der chemischen Aushärtereaktion.

Die speziellen Klebstoffe haben darüber hinaus den Vorteil, dass sie schneller als andere bis- her am Markt verfügbaren Klebstoffe aushärten.

Kürzeste Prozesszeiten

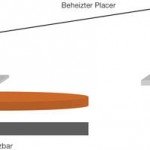

Im vorliegenden Beispiel wurden Chips (Fläche 1 mm²) über ein spezielles Tool vom Wafer gepickt, auf dem Weg vom Aufnehmen bis zum Platzieren aufgeheizt und in einen auf ein Substrat dispensten Klebstofftropfen gesetzt. Der Placer hält den aufgesetzten Chip noch für ca. 100 Millisekunden in Position, anschließend ist kein weiteres Verpressen durch eine Thermode notwendig. Der wesentliche Unterschied zu konventionellen Verfahren liegt in der Nutzung eines beheizbaren Pick&Place-Tools sowie im vollständigen Verzicht auf weitere Aushärteschritte.

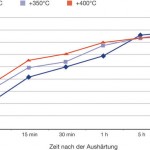

Das vorgewärmte Bauteil gibt seine Temperatur an das nicht erwärmte Bauteil B (Substrat) ab und erwärmt dabei den dazwischen liegenden Klebstoff. Ist die zur Verfügung gestellte Wärmemenge ausreichend, so kann die chemische Reaktion starten und der Klebstoff wird anschließend zur vollständigen Aushärtung gebracht. Durch Vorheiztemperaturen von 300 bis 400° C werden bereits nach 60 Sekunden Festigkeiten zwischen 4 und 8 MPa je nach Höhe der Temperatur des beheizbaren Kopfes erreicht. Dadurch erzielt man ausreichende Handling-Festigkeiten und gewährleistet eine zügige Weiterverarbeitung der aufgebauten Chips, wie z.B. ein Aufwickeln der mit Chips bestückten Folie auf eine Rolle. Die typischerweise nach 24 Stunden erzielte Endfestigkeit des Klebstoffes liegt bei allen Temperaturen auf gleichem Niveau.

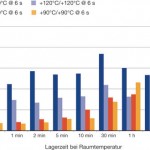

Der Nachhärteeffekt der Produkte beschränkt sich allerdings nicht nur auf hohe Temperaturen. Bereits bei niedrigen Temperaturen ab 90° C lassen sich die mCD-Klebstoffe thermisch „aktivieren“.

Auch in diesem Fall muss lediglich die zum Start der vollständigen Aushärtereaktion notwendige Wärmemenge vorhanden sein. Bei sehr kleinen Fügeteilen mit geringer Wärmekapazität kann diese von außen zugeführt werden (z.B. mittels Thermode innerhalb weniger Sekunden), anschließend härtet der Klebstoff vollständig bis zu einer praktisch temperaturunabhängigen Endfestigkeit aus. Dies ermöglicht die Verwendung temperatursensitiver Substrate wie unstabilisiertem PET, Polycarbonat (PC) oder Polyvinylchlorid (PVC), die bei typischen Aushärtetemperaturen erweichen oder gar schmelzen.

Neue Klebstoffe auf Basis modifizierter Polycarbaminsäure-Derivate (mCD) eröffnen durch ihre thermische Aktivierbarkeit neue Prozessmöglichkeiten, bei denen Standzeiten in Thermodenstationen durch eine neue Prozessführung komplett wegfallen können. Dies ermöglicht eine einfachere, kostengünstigere Maschinen-Infrastruktur.

mCD-Klebstoffe stehen als anisotrop leitfähige Klebstoffe, als isotrop leitfähige Klebstoffe sowie nicht leitfähige Klebstoffe zur Verfügung. Hieraus ergibt sich eine Vielzahl von weiteren Anwendungsmöglichkeiten.

So können die Klebstoffe inklusive Heat-Pulse-Prozess zur Verklebung von Compact Camera Modules (CCMs), aber auch im RFID-Bereich eingesetzt werden: Überall dort, wo ein Chip auf ein Substratmaterial eingeklebt wird, eröffnen sich ebenfalls Einsatzgebiete – etwa im Semiconductor- und Packaging-Bereich.

Eine weitere Einsatzmöglichkeit ergibt sich durch das niedrige Temperaturniveau (ab 90° C), bei dem die Aktivierung durchgeführt werden kann. Dies erlaubt beispielsweise den Einsatz von temperatursensitiven Substraten, die mit konventionellen Klebstoffen bisher nicht verarbeitet werden konnten

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: