Die Problematik der Rückrufe in der Automobilindustrie als Risikofaktor der globalen Hersteller erreicht in diesem Jahr ein nie da gewesenes Ausmaß. Nach Berechnungen des Center of Automotive Management (CAM) in Bergisch Gladbach wurden im ersten Halbjahr 2014 allein auf dem Referenzmarkt USA über 37,2 Mio. Pkw (inkl. LCV) zurückgerufen nach 11,1 Mio. im vergleichbaren Vorjahreszeitraum. In den ersten 6 Monaten von 2014 wurden demnach schon mehr Fahrzeuge in die Werkstätten beordert, als in den beiden vergangenen Kalenderjahren (2012/2013) zusammen. Damit markiert das Jahr 2014 bereits zur Halbzeit das größte Rückrufvolumen aller Zeiten! Per Ende Juni 2014 verzeichnen die globalen Hersteller gemessen an ihren Neuzulassungen eine Rückrufquote von 455% (Vorjahreszeitraum: 142%). D.h. es wurden mehr als viereinhalb Mal mehr Fahrzeuge in die Werkstätten zurückbeordert, als im gleichen Zeitraum im US-Markt verkauft wurden. Ein Großteil der betroffenen Modelle betrifft entsprechend zurückliegende Baujahre.

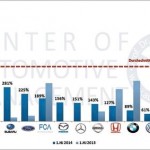

Die höchsten Rückrufquoten zwischen 1.668 und 225% im ersten Halbjahr 2014 weisen neben General Motors die weiteren amerikanischen und japanischen Konzerne auf.

Rückruf-Trends im Vergleich

Neuer Negativ-Spitzenreiter im Jahr 2014 ist General Motors Konzern mit einer Rückrufquote von 1.668%. Mit bis dato über 37 Rückrufaktionen musste General Motors bereits in der ersten Jahreshälfte mit rund 25 Mio. die größte Zahl von betroffenen Fahrzeugen in der US- Geschichte in die Werkstätten beordern. Die beiden größten Rückrufe betreffen mit 6,7 und 3,1 Mio. Einheiten vor allem Probleme mit dem Zündmechanismus, die bereits mit mehreren teils tödlichen Verkehrsunfällen in den USA in Verbindung gebracht werden. Weitere Aktionen betreffen darüber hinaus die Bremsanlage und Airbags.

Die zweithöchste Rückrufquote weist mit 379% (Vorjahr: 208%) Toyota auf: Das Unternehmen musste u.a. mehr als 2,45 Millionen Toyota- und Lexus-Modelle in die Werkstatt zurückbeordern, da sich Airbags entweder überhaupt nicht öffnen oder teilweise sogar selbst ein Verletzungsrisiko darstellen können. Trotz des großen Abstands zum Konkurrenten GM verzeichnet auch Toyota mit bereits 4,4 Mio. zurückgerufenen Fahrzeugen gegenüber 2,3 Mio. Einheiten im Vorjahreszeitraum einen deutlichen Anstieg (+91%).

Mit einer Rückrufquote von 321% beansprucht der Elektrofahrzeughersteller Tesla überraschend den letzten Platz auf dem Podium. Der „Newcomer“ unter den untersuchten Marktteilnehmern ruft dabei Ladeequipment aller bisher ausgelieferten Einheiten (29.222) des Elektrosportwagens Tesla Model S zurück, da überhitzende Komponenten das Risiko sowohl für Verletzungen als auch für Brandbildung erhöhen.

Mit 281% (Vorjahr: 30,8%) und 225% (Vorjahr: 46,2%) zeigen darüber hinaus die Konzerne Fuji Heavy Ind. (Subaru) und Ford eine starke Verschlechterung und komplettieren damit die Top-5 der Negativ-Rangliste.

Im Vergleich hinterlassen die drei deutschen Hersteller ein positiveres Bild. Mit rund 89% im Vergleich zu 334% im Vorjahr konnte sich vor allem BMW als Premiumanbieter wieder stabilisieren, wohingegen Daimler seine sehr gute Position aus dem Vorjahr nicht halten konnte. Der Konzern beorderte rund 253.000 Fahrzeuge der C-Klasse aufgrund von Fehlfunktionen der Rücklichter zurück zum Servicepartner und erreicht damit eine Rückrufquote von 151% (Vorjahr: 0,2%). Gemessen an den Neuzulassungen belegt der Volkswagen Konzern mit nur 61% die beste deutsche Platzierung. Im ersten Halbjahr 2014 rief VW rund 177.000 Einheiten der Marke Volkswagen und sowie 209 Porsche (911 GT3) in die Werkstätten zurück.

Nach großen Problemen in den Vorjahren konnte der Hyundai/Kia Konzern sich in der ersten Jahreshälfte mit einer Rückrufquote von nur 28% stabilisieren.

GM zeigt mit über 24,3 Mio. zurückgerufenen Modellen im letzten halben Jahr ein nie da gewesenes Ausmaß an Qualitätsdefiziten. Passend dazu wurden seitens GM bereits weitere Rückrufe angekündigt, die in der aktuellen Studie noch nicht berücksichtigt werden konnten. Darunter u.a. 554.000 Modelle der Marke Cadillac, bei denen ebenfalls die ungewollte Rotation des Zündschlüssels zu Ausfällen elektrischer Systeme führen kann sowie 182.000 Fahrzeuge der Marken Buick, Chevrolet, GMC, Isuzu und Saab, die Probleme mit einer elektronischen Einheit in der Fahrertür aufweisen können. Die Rückrufe werden bei GM zu direkten und indirekten Kostenbelastungen in höhere Milliardenhöhe führen. Bereits jetzt rechnet GM für die Rückrufaktionen des US-Autobauers mit Belastungen von mehr als 2,5 Mrd. USD.

Die Massenrückrufe von General Motors haben in der Automobilindustrie im Allgemeinen und in den USA im Besonderen einen noch nie dagewesenen Domino-Effekt ausgelöst. Das Rückrufvolumen des GM-Falls und die damit verbundene öffentliche Aufmerksamkeit haben dazu beigetragen, dass fast alle Automobilhersteller eine Prüfung möglicher Qualitätsprobleme bei ähnlichen Fahrzeugkomponenten, aber auch bei anderen Funktionsgruppen vornehmen.

Seit dem Jahr 2010 wurden auf dem Referenzmarkt USA wegen sicherheitsrelevanter Mängel insgesamt über 105,5 Mio. (!) Fahrzeuge zurückgerufen. Das entspricht einer durchschnittlichen Rückrufquote von 168%. D.h. es wurden 68% mehr Fahrzeuge in die Werkstätten zurückbeordert als in diesen 4,5 Jahren an Neufahrzeugen abgesetzt werden konnten (Absatz: ca. 63 Mio. PKW/LCV).

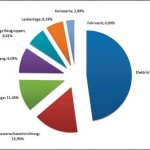

Mängel: Baugruppen und Ursachen

Nahezu die Hälfte (47,8%) der sicherheitsrelevanten Produktmängel am Fahrzeug betrafen im ersten Halbjahr 2014 elektronische Komponenten. Mit großem Abstand folgen an zweiter Stelle Probleme mit Insassenschutzeinrichtungen (15,9%), in erster Linie Airbags oder Sitzgurtsysteme. Am dritthäufigsten wurden Fahrzeuge aufgrund von Mängeln an der Bremsanlage beanstandet (11,6%). Weitere Rückrufgründe waren der Antriebsstrang (9,09%), Sonstige Baugruppen (6,61%) und die Lenkanlage (6,19%).

Die Ursachen für wachsende Qualitätsprobleme sind vielfältig. Es lassen sich jedoch fünf Hauptfaktoren ausmachen:

1. Steigende technische Komplexität des Fahrzeugs

Die technische Komplexität der Fahrzeuge ist in den letzten 10–15 Jahren enorm gestiegen, wodurch die Fahrzeuge zwar grundsätzlich sicherer geworden sind. Allerdings führte die technische Komplexität auch zu einem Anstieg der Fehlerhäufigkeit und Fehleranfälligkeit. Hierzu tragen u.a. passive und aktive Sicherheitssysteme (wie ABS, ESP, Airbags; Fahrassistenzsysteme) bei, die gleichzeitig die Fahrzeugsicherheit deutlich erhöht haben. Darüber hinaus sind motortechnische Optimierungen (Start/Stopp-Systeme, Aufladung etc.) sowie zahlreiche Komfortmerkmale wie etwa Navigations-, Telefon und Internetdienste im Fahrzeuge zu nennen. Es ist zu erwarten, dass im Zuge der Entwicklung weiterer Komfort- und Sicherheitsfeatures auch künftig der Komplexitätsgrad der Fahrzeuge zunimmt.

2. Zunahme der Entwicklungs- geschwindigkeit aufgrund gestiegener Wettbewerbs- intensität

Die Produktentwicklungszyklen wurden in den vergangenen 10 Jahren deutlich verkürzt. Aufgrund der hohen Wettbewerbsintensität der Branche bringen die globalen Hersteller in immer kürzerer Zeit neue Modelle bzw. Derivate in Umlauf und verbreitern damit ihr Produktportfolio kontinuierlich. Wer es schafft, mit neuen Modellen bzw. -varianten schnell am Markt zu sein, hat im globalen Wettbewerb Vorteile. Der hohe Zeitdruck in der Produktentwicklung wirkt sich negativ auf die Qualitätssicherung aus.

3. Wertschöpfungsverlagerung und Globalisierung der Ent- wicklung und Produktion

Um Kosten-, Zeit- und Innovationsvorteile zu realisieren, wurden erhebliche Teile der Wertschöpfung auf die Automobilzulieferer übertragen. Ihr Wertschöpfungsanteil ist mittlerweile auf rund 75% gestiegen. Gleichzeitig steigen mit dieser Verlagerung die Anforderungen an unternehmensübergreifendes Qualitätsmanagement, das darüber hinaus auf globaler Ebene sichergestellt werden muss. Es muss einerseits nicht nur die eigene Produktqualität, sondern auch durch geeignete Prozesse die Teilequalität der globalen Lieferanten gesichert werden. Andererseits steigt die Komplexität eines Qualitätsmanagement auch dadurch, dass die Automobilhersteller nicht nur die zugelieferten Teile, sondern meist auch die Qualität der international verteilten Produktionsanlagen ihrer Zulieferer einschätzen und durch Prozesse absichern müssen.

4. Erhöhter Kostendruck als Gefahr für Produktqualität

Die Automobilhersteller stehen aufgrund der hohen Wettbewerbsintensität auch unter enormen Kostendruck. Gleichzeitig geben die Hersteller den Kostendruck an die Automobilzulieferer weiter, die dazu angehalten sind, ihre eigene Kosten bzw. die ihrer Teile- bzw. Rohstofflieferanten zu drücken. Hier besteht die Gefahr, dass der Kostendruck auf zu Ungunsten der Teile- bzw. Produktqualität geht.

5. Baukasten- und Gleichteilestrategie

Um Kosten zu sparen und die Entwicklungsgeschwindigkeit zu erhöhen, müssen die Hersteller zunehmend auf Gleichteile- bzw. Baukastenstrategien setzen. Hierbei nutzen die OEM die gleichen Komponenten und Module in möglichst vielen Modellen, um von den hiermit verbundenen Mengeneffekten zu profitieren. So plant BMW etwa die Zahl der hergestellten Fahrzeuge je Plattform bis zum Jahr 2019 etwa zu verdoppeln, Volkswagen (durch die Einführung des MQB) diese sogar fast zu verdreifachen.

Diese Strategie entwickelt sich zu einem wichtigen Erfolgs- und Überlebensfaktor der Hersteller, da sich aus ihr erhebliche Kostenvorteile ergeben können.

Fazit

Das Verwundbarkeitsrisiko durch Rückrufe der Automobilhersteller ist auch in Zukunft hoch. Die Analyse der globalen Hersteller zeigt, dass insbesondere hohe Wachstumsziele die Hersteller dazu verleiten können, die Qualitätsanforderungen zu vernachlässigen. Wachstumsstarke Automobilkonzerne müssen vor dem Hintergrund prinzipiell kostensenkender und Entwicklungszeit sparender Gleichteile- und Baukastenstrategien sehr darauf achten, dass die Qualitätsanforderungen nicht zugunsten schneller Absatzziele kompromittiert werden. Die Eigendynamik von Absatzerfolgen und noch höheren Zielen – so zeigen die Beispiele aus der Vergangenheit – benötigen starke Qualitätsmanagementsysteme und entsprechend starke Persönlichkeiten, die dafür Verantwortung tragen. Sie müssen die Kraft haben, sich im Zweifel gegen kurzfristige Vertriebsziele durchsetzen zu können. Auftretende Qualitätsmängel müssen darüber hinaus durch den Hersteller schnell identifiziert werden, bevor bedingt durch die Gleichteilestrategien die Auslieferungen Millionenhöhe erreichen. Ein zu spät entdeckter Fehler kann infolge hoher Rückrufmengen und Schadenersatzklagen zu direkten und indirekten Kosten in Milliardenhöhe führen. Hinzu kommen schwer zu beziffernde Folgen für das Qualitätsimage des Herstellers.

Nicht zuletzt durch den Negativrekord von GM ist in Zukunft mit wachsender Sensibilität der Öffentlichkeit für sicherheitsrelevante Probleme im Fahrzeug zu rechnen. Hersteller werden immer stärker darauf achten müssen, dass mögliche Kosteneinsparungen nicht zu Lasten der Fahrzeugsicherheit gehen und dass auftretende Probleme schnell offengelegt und beseitigt werden.

USA als Referenzmarkt für Produktqualität

Der US-Markt ist aufgrund seiner Absatzgröße, der relativ scharfen Sicherheitsrichtlinien und vor allem des hohen Klagerisikos ein aussagekräftiger Indikator für die Produktqualität der Automobilkonzerne. Ein Rückruf wird von der National Highway Traffic Safety Administration (NHTSA) in den USA registriert, wenn ein sicherheitsrelevanter Defekt an einem Fahrzeug auftritt oder das Fahrzeug bzw. dessen Teile nicht den Sicherheitsstandards entsprechen. Auslöser von Rückrufen sind häufig Beschwerden und Informationen zu Fahrzeugmängeln, z.B. von Autofahrern, die der NHTSA angezeigt werden. Kommt ein Hersteller seiner Anzeigepflicht nicht nach oder verzögert er einen Rückruf drohen hohe Strafen sowie Klagen in Millionenhöhe. Die Rückruf-Trends geben Hinweise darauf, dass die Produktqualität – gerade auch im Hinblick auf sicherheitsrelevante Merkmale im Fahrzeug – ein kritisches Thema der Branche bleibt, das nicht nur zu einer enormen direkten Kostenbelastung führen, sondern auch das Image von Fahrzeugherstellern enorm belasten, kann.

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)