„Match-X“ ist seit einiger Zeit kein Fremdbegriff mehr in der Mikroelektronik-Welt. Die Rede ist von einem Baukastensystem, das die Kombination von elektrischen, optischen, mechanischen und fluidischen Bausteinen erlaubt. Diese verfügen über definierte Schnittstellen, die sowohl dem Übertragen von Informationen und Signalen als auch von Medien, Kräften und Momenten dienen. Dieser Artikel beschäftigt sich mit den Aufbau- und Verbindungstechnischen Prozessschritten zur Herstellung der Signalkonditionierung in Form eines Match-X-Bausteins im Rahmen des BMBF-Projektes „MoMiMEC“.

R. Azadeh, E. Jung, T. Braun, U. Oestermann, V. Hillmann, K. Amiri Jam, V. Großer, R. Aschenbrener, H. Reichl, Fraunhofer IZM, Berlin, Sensitec GmbH, Lütze GmbH, Amic GmbH

Ein modulares Mikrosystem besteht aus unterschiedlichen mikrotechnischen Match-X-Bausteinen, die jeweils eine Teilfunktion des Gesamtsystems erfüllen und in unterschiedlichen Systemkonfigurationen mit der gleichen Funktion eingesetzt werden können. Match-X-Systeme werden im vertikalen Aufbau realisiert. Die spätere Einbaulage ist meist raumrichtungsunabhängig.

Im Industriebereich spielt das Messen von elektrischen Größen eine sehr wichtige Rolle. Beispielsweise werden im Kraftfahrzeugbereich verstärkt kleine elektrische Aktoren eingebaut, die die Aufgaben von bislang hydraulisch angetriebenen Systemen übernehmen. Dies macht bereits heute immer häufiger Anwendungen zur Strommessung im Automobil notwendig.

Beim Umformen physikalischer Größen in elektrische Messsignale und der anschließenden Übertragung werden häufig Störungen auf Geräte und Leitungen eingekoppelt, die das wahre Meßergebnis verfälschen und für die Auswertung unbrauchbar machen können. Um beispielsweise die Störsignale am Eingang einer speicherprogrammierbaren Steuerung (SPS) oder eines Reglerbausteins zu minimieren und schwache Nutzsignale zu verstärken, benötigt man eine Signalkonditionierung. Dies können Filter, Verstärker usw. sein. Die Signalkonditionierung ist also die Schnittstelle zwischen Sensor und Auswerteeinheit.

Neben der Qualität der Strommessung spielen natürlich andere Parameter wie die Kosten, das Gehäuse-Volumen und die Anbindung des Strommesssystems an die Außenwelt eine entscheidende Rolle. Eine besondere Bedeutung kommt hierbei dem Match-X-Baustein zu, bei dem kostengünstig die elektronische Baugruppe zur Signalkonditionierung kompakt in einen mikrotechnischen Baustein integriert wird.

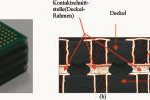

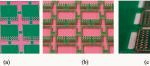

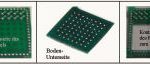

Der Match-X-Baustein besteht aus den drei Grundelementen Boden, Rahmen und Deckel (Bild 1). Die Oberseite des Deckels, die Unterseite des Rahmens und die Unterseite des Bodens besitzen eine BGA-Struktur, die die Voraussetzung für den vertikalen Aufbau mehrerer Module übereinander schafft (Bild 2a). Der Rahmen transportiert mit Hilfe von Vias elektrische Signale vom Boden weiter zum Deckel und damit zu anderen Bausteinen (Bild 2b), der Boden ist strukturiert und kann elektrische Signale vom Inneren des Gehäuses auf die Vias leiten. Auf dem Grundelement Boden werden passive und aktive Bauelemente montiert. Zur Signalkonditionierung wurden ein Operationsverstärker und mehrere passive Bauelemente montiert (Bild 3c).

Alle drei zum Aufbau des Match-X-Bausteins beteiligten Grundelemente wurden aus kostengünstigem FR4-Material in Mehrfachnutzen hergestellt (102 × 102 mm²). Bild 3 zeigt diese Grundelemente, deren Spezifikationen in Tabelle 1 dargestellt sind. Im Hochtemperaturbereich kann alternativ Keramik verwendet werden. Der Ablauf des Fertigungsprozesses sieht wie folgt aus:

•Präparation der Grundelemente zum Aufbau des Bausteins: Die Anwendung der beschriebenen Grundelemente zum Aufbau der Gehäuse erfordert zwangsläufig ein Realisieren von Bump-Anschlüssen auf den Pads der Grundelemente. Auf welcher Seite die Kontaktierungshöcker entstehen müssen, damit später eine einwandfreie Montage erfolgen kann, zeigt Bild 4. Dabei ist die Oberseite des Deckels die Verbindungsfläche für einen anderen Match-X-Baustein. Zur Bump-Herstellung wurde die Schablonendrucktechnik ausgewählt, mit der Lotdepots auf den entsprechenden Seiten der Grundelemente durch Lotpastenauftrag erzeugt wurden. In einem weiteren Prozessschritt (Reflow) wurden dann die aufgebrachten Lotdepots umgeschmolzen. Durch diesen ersten Reflow-Schritt waren die Boards nur schwach thermisch beansprucht und hatten sich in Folge dessen nur gering verzogen, wobei die Grundelemente Deckel und Rahmen nach dem Vereinzeln von hoher Planarität gekennzeichnet sind. Der Boden verblieb zunächst als Mehrfachnutzen und besaß die für einen sicheren Bestückungsvorgang notwendige Planarität, sodass auf eine Spannplatte verzichtet werden konnte. Nach dem Zerteilen sind Deckel und Rahmen zum Aufbau der Match-X-Bausteine vereinzelt verfügbar. Vereinzelte Rahmen und Deckel können nun als individuelle BGA-Komponenten gehandhabt werden. In dieser Form können die Grundelemente (Deckel und Rahmen) mit Hilfe eines Zuführmoduls (Wafflepacks, Gurt, Surftape) einer konventionellen Bestückmaschine zugeführt werden.

• Schablonendruck: Zum SMT-Schablonendruck und zum Herstellen der BGA-Strukturen wurden zwei gelaserte, 150 µm dicke Stahlschablonen angefertigt. Beim Schablonendruckprozess muss beachtet werden, dass nach der Präparation die Boden-Unterseite mit Bumps versehen ist.

• Bestückung: Die Bestückung des Bodens mit aktiven und passiven Bauelementen wurde mit Hilfe einer Pick&Place-Maschine des Typs Siplace-80F4 realisiert. Analog zur SMD-Bestückung wurde das Platzieren von Rahmen und Deckel automatisch mit der selben Bestückmaschine realisiert. Die Bestückung wurde wie folgt durchgeführt: Zunächst wurden die SMD-Bauelemente aus den Zuführmodulen aufgenommen, inspiziert und in die Lotpaste auf der Leiterplatte (Boden) platziert. Anschliessend wurden Rahmen aus dem Wafflepack aufgenommen, inspiziert, in das Flussmittel getaucht und auf die Leiterplatte gesetzt. Das selbe geschah mit dem Deckel. Der Flussmittelauftrag erfolgte über eine Dip-Einrichtung. Hierbei wurden die Teile, nachdem sie inspiziert wurden, in einen Flussmittelfilm getaucht, um die zum sicheren Herstellen des Lötkontakts notwendige Menge an Flussmittel aufzubringen. Der Flussmittelträger ist eine rotierende Scheibe, auf die ein dünner Flussmittelfilm mit Hilfe eines Rakels eingestellt wird. Erfahrungswerte zeigen, dass für optimale Bestückungsergebnisse und die optimale Benetzung etwa 2/3 der Bumphöhe in das Flussmittel eingetaucht werden muss. Bild 5 zeigt die schematische Darstellung des Eintauchprozesses. Der Vorteil dabei ist, dass die Oberflächen der eingetauchten Grundelemente nicht kontaminiert werden und nach dem Reflow-Prozess keine große Menge an Flussmittelresten zurückbleibt, die die Zuverlässigkeit der Aufbauten negativ beeinträchtigen könnte. Die asymmetrische Form des Rahmens gibt eine für die Saugpipette ausreichend große, flache Ebene vor. Somit braucht der Bestückkopf keinen extra angefertigten Greifer und kann den Rahmen mit den Standardpipetten aufnehmen.

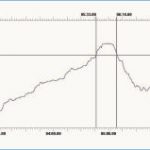

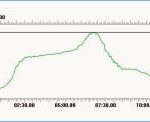

• Reflow: Wie schon erwähnt wurde, erfolgte der Reflow-Prozess in zwei Schritten. Der erste Reflow dient dem Herstellen der Kontaktierungshöcker. Die erzeugten Lotdepots auf Rahmen und Deckel wurden in einem Konvektionsofen mit einstellbarer Umluftgeschwindigkeit umgeschmolzen. Die maximale Temperatur betrug beim verwendeten Ablauf 212 °C. Die an der Board-Oberfläche auftretende Temperatur und deren zeitlicher Verlauf sind in Bild 6 grafisch dargestellt. Die Anlage wurde zum Maximieren der Prozesssicherheit unter Schutzgasatmosphäre (Stickstoff) gefahren. Der Restsauerstoffgehalt betrug dabei 20 ppm. Der zweite Reflow ist für das Löten von SMDs, Rahmen und Deckel. Nach dem Platzieren der zu lötenden SMDs, Rahmen und Deckel erfolgte das Umschmelzen in dem beschriebenen Konvektionsofen. Die maximale Temperatur betrug beim verwendeten Ablauf 214 °C. Die an der Board-Oberfläche auftretende Temperatur und deren zeitlicher Verlauf sind in Bild 7 grafisch dargestellt. Hierbei wurde die Anlage ebenfalls unter Schutzgasatmosphäre (Stickstoff) gefahren. Es zeigt sich, dass unter diesen Umständen die Lotdepots zu einem sehr guten Ausbilden der Bumps nach dem Reflow-Prozess (Bild 4) und sehr gute Lötergebnisse bei der Montage geführt haben (Bild 2 b).

Nach dem Reflow-Prozess wurden die Match-X-Bausteine abschliessend vereinzelt und in ihrer elektrischen Funktion getestet. Bild 8 zeigt zusammenfassend alle Prozessschritte zum Fertigen der Match-X-Bausteine.

Zusammenfassung

Match-X ist ein Baukasten für Mikrosysteme. Die Kombination der mikrotechnischen Bausteine von Match-X ermöglicht den flexiblen Aufbau kundenspezifischer Mikrosysteme. Durch die schnelle Verfügbarkeit der Bausteine und die definierten Schnittstellen können darüber hinaus die Entwicklungszeiten und -kosten gesenkt werden. Match-X-Bausteine können aus drei Grundelementen Boden, Rahmen und Deckel hergestellt werden. Die Präparation der Grundelemente und der Aufbau des Match-X-Bausteins wurden auf der Basis der konventionellen mikrosystemtechnischen Herstellungsschritte realisiert. Das Verwenden von üblichen Fertigungsmaschinen reduziert die Kosten und zeigt gleichzeitig den einfachsten Produktionsweg.

Für größere Stückzahlen können die präparierten Grundelemente (Deckel und Rahmen) mit Hilfe eines Zuführmoduls (Wafflepacks, Gurt, Surftape) einer konventionellen Bestückmaschine zugeführt und analog zu BGA-Komponenten betrachtet werden. Das Strukturieren des Baukastens ist anwendungsbezogen und orientiert sich an den Anforderungen beim Entwurf mikrotechnischer Systeme. Ziel war die Integration der elektrischen Baugruppe der Signalkonditionierung in einem Match-X-Baustein. Dieser Signalkonditionierungsbaustein wurde speziell für den Stromsensorbaustein (Baustein zum potentialfreien Strommessen) realisiert. Die Prozessentwicklung zum Fertigen der Match-X-Bau-steine aus FR4-Material wurde erfolgreich abgeschlossen. Anschließend wurden Prototypen produziert.

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)