Die Hersteller von elektronischen Bauteilen stehen hinsichtlich der Minimierung ihrer Produktkosten stark unter Druck. Durch immer engere Bauteiltoleranzen und Spezifikationen hat sich dieser Druck noch mehr verstärkt. Die Qualifizierung von Bauteilen mit strengen Spezifikationen mittels traditioneller Test- und Messgeräte kann dabei zum Problem werden, da viele Instrumente und modulare Testsysteme die kurzen Taktzeiten nicht einhalten und die erforderliche Flexibilität für das Erreichen der Durchsatzziele nicht bieten können.

Alan Ivons, Keithley Instruments, Cleveland (Ohio)

Die meisten Instrumente benötigen, da meist entsprechende Steuerungs- und Testablaufmöglichkeiten fehlen, eine konstante bidirektionale Kommunikation mit einem Steuer-PC. Um komplexe Testabläufe innerhalb der kurzen Taktzeiten mit hoher Genauigkeit ausführen zu können, müssen moderne Test- und Messgeräte daher sowohl zuverlässige Messmöglichkeiten bieten als auch mit einer minimalen Buskommunikation auskommen.

Die meisten Test- und Messinstrumente kommunizieren allerdings kontinuierlich mit einem Steuer-PC. Instrumenteneinstellungen, Messbereichsänderungen, Quellenwerte und andere Befehle werden über den Kommunikationsbus kontinuierlich zwischen dem Instrument und dem PC hin- und hergeschickt. Jeder über diese Verbindung geschickte Befehl kostet Zeit, was mehrere Hundert Millisekunden bei einer RS-232-Verbindung bis zu mehreren zig Millisekunden beim GPIB (General Purpose Interface Bus) dauern kann. Sogar bei schnellen Bussystemen, wie einer 100 Base-T Ethernet-Schnittstelle kann dadurch die Testzeit deutlich erhöht werden. Darüber hinaus wird die Testzeit oftmals noch durch die Auswertung der Daten, durch mathematische Berechnungen oder die Steuerung des Handlers weiter erhöht. Damit stellt sich die Frage, ob es eine Möglichkeit zur Optimierung der Kommunikation zwischen dem PC und dem Instrument gibt?

Nachfolgend werden die Vorteile der System-SourceMeter-Instrumente der Serie 2600 von Keithley in Fertigungsumgebungen genannt und aufgezeigt, wie damit die Testleistung und der Durchsatz verbessert werden können. Dabei wird speziell auf die Implementierung und Optimierung des Testskript-Prozessors (TSP) und der On-the-fly Pass/Fail-Möglichkeiten der Serie 2600 eingegangen und erläutert, wie dies eine Reduzierung der Kommunikationszeiten und eine Erhöhung des Durchsatzes ermöglicht. Gezeigt wird dies anhand eines realen Beispiels, dem Produktionstest eines Bipolartransistors.

Einfache Testbeschreibung: Test eines Transistors

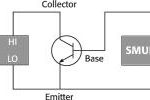

BJT-Transistoren (Bipolar Junction Transistors) verfügen über drei Anschlusspins: Kollektor, Emitter und Basis. In Bild 1 ist eine gängige Testkonfiguration für einen BJT dargestellt. Für eine Charakterisierung sind zwei Kanäle erforderlich: ein Kanal für Basis/Emitter (B/E) und ein Kanal für Kollektor/Emitter (C/E). Source-Measure Units (SMUs) eignen sich ideal für eine derartige Konfiguration. Die SMU ist ein leistungsfähiges Instrument, das gleichzeitig Quellen- und Messfunktionen beinhaltet, und ist damit wie geschaffen für Anwendungen, die eine programmierbare Strom/Spannungsquelle in Verbindung mit integrierten Mess- und Steuerfunktionen benötigen. Keithley Instruments hat eine der weltweit ersten SMUs entwickelt und stellt die populären SourceMeter der Serie 2400 her. Diese Instrumente sind leistungsfähige Werkzeuge für den Produktionstest und können mehrere Einzelgeräte, wie Stromversorgungen und DMMs ersetzen. Die Serie 2600 erweitert dieses Konzept, wobei die traditionelle SMU-Architektur mit leistungsfähigen Steuerfunktionen und einer Testsequenzierung erweitert wurde.

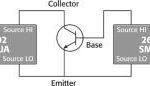

Das Modell 2602 enthält zwei SMUs in einem Gerät und benötigt nur einen halben 19“-Einbauplatz, wodurch es ideal für den Test von dreipoligen Bauteilen wie BJTs geeignet ist. In Bild 2 ist die Verschaltung des Modells 2602 für den Test von Transistoren dargestellt. In dieser Konfiguration übernimmt die SMUA die Einspeisung und Messungen am Kollektor/Emitter-Kanal (C/E), während die SMUB für die Einspeisung und Messungen am Basis/Emitter-Kanal (B/E) genutzt wird. Die folgende Testsequenz umfasst die grundlegenden Messschritte für einen Transistor, wobei die Messbereiche und Quellenwerte speziell für den gängigen NPN-BJT 2N3904 spezifiziert wurden. Die Klassifizierung und Sortierung der vielen verschiedenen Transistortypen lässt sich mit unterschiedlichsten Tests durchführen, diese umfassen aber immer eine Einspeisung in die B/E- und C/E-Kanäle sowie Spannungs- und Strommessungen. Bevor aber mit dem Test begonnen wird, sollten zuerst die Dokumentation des Instruments gelesen sowie geeignete Bereiche und Quellenwerte festgelegt werden.

Testablauf – Setup des Instruments

Grundlegende Quellen-/Messfunktionen:

Durch den Setup-Programmteil wird ein Instrument von der Grundeinstellung in einen für die jeweilige Anwendung optimalen Status gebracht. Im Setup werden normalerweise die Quellen- und Messbereiche des Instruments, der Ausgabemodus und Grenzwerte eingestellt. Durch eine Optimierung der Setup-Sequenz kann die Testgeschwindigkeit merklich erhöht werden. Beispielsweise lässt sich durch die Auswahl geeigneter Bereiche für die Quelle und die Messungen, die Abschaltung des Beepers und der Anzeige die Testzeit deutlich reduzieren. Die folgenden Code-Ausschnitte enthalten die Befehle für ein System-SourceMeter-Instrument der Serie 26xx von Keithley. Kommentare sind dabei durch zwei vorangestellte Bindestriche („–“) gekennzeichnet.

Das Skript herunterladen und Daten erfassen

Das Herunterladen des Skripts auf das Modell 2602 ist einfach. Hierzu kann entweder die beigefügte Test Script Builder Software verwendet oder das Skript kann einfach mittels einer anderen Sprache, wie Visual Basic, C oder der LabVIEW-Programmierumgebung, auf das Instrument übertragen werden. Das Skript-Management und die Optimierung werden ausführlich im 2602-Benutzerhandbuch und in den Hilfe-Dateien des Test Script Builders von Keithley behandelt.

Die folgenden Richtlinien sind hilfreich für die Erstellung von Testskripten und für die Fehlersuche im Code:

- 1. Einstellung der Parameter, die für alle Tests gelten (z.B. automatischer Nullabgleich, Datenformat, etc.).

- 2. Alle Testschritte sollten als eigene Funktion definiert werden. Dies unterstützt eine Wiederverwendung von Code und verbessert die Lesbarkeit.

Durch die Erstellung von Skripts lassen sich die einzelnen Funktionen jederzeit wiederverwenden. Bei der Programmierung des Codes sollte demzufolge darauf geachtet werden, dass möglichst viele Funktionen wiederbenutzt werden können. Im obigen Beispiel wurde daher für jeden Teil der Testsequenz eine eigene Funktion erstellt. Der Code, mit dem die einzelnen Funktionen dann aufgerufen werden, könnte folgendermaßen aussehen:

setup() –Call function „setup”

VCEO() –Call function „VCEO”

VCEsat() –Call function „VCEsat”

searchBinary() –Call function „searchBinary”

3. Einstellung der Grenzwerte und der digitalen Ausgangsbitmuster für jedes Pass/Fail-Ergebnis. Die Steuerung von Entscheidungsprozessen kann dem 2602 überlassen werden, damit wird der Kommunikations-Overhead merklich reduziert.

Höherer Durchsatz durch das Modell 26xx

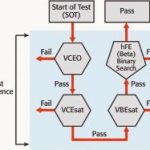

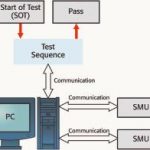

Wie bereits erwähnt, kann eine SMU normalerweise alle Quellen- und Messoperationen für diese Art von Tests ausführen. Zur Automatisierung und zur Erhöhung des Durchsatzes waren bislang ein PC und zwei über Ethernet, GPIB oder USB ferngesteuerte SMUs erforderlich. In dieser Konfiguration arbeitet der PC als Master und ist für die Ausführung der Testfolge, die Auswertung der Pass/Fail-Kriterien sowie für die Steuerung der möglicherweise vorhandenen Klassifizierungs-/Sortierungsfunktion verantwortlich. Die Testfolge kann Quellenwerte, Bereichseinstellungen und andere Konfigurationsdaten enthalten. In Bild 3 sind die verschiedenen Elemente einer BJT-Testfolge dargestellt. Bild 4 zeigt die Standardausführung des Tests, wobei der Steuer-PC praktisch ständig mit den Instrumenten kommuniziert.

In jedem Testschritt müssen die Instrumente jeweils neu konfiguriert werden, die gewünschte Aktion ausführen und dann die Daten an den Steuer-PC weitergeben. Der Steuer-PC muss dann die Daten anhand der Pass/Fail-Kriterien auswerten, dann erfolgt die entsprechende Aktion für die Sortierung der Testobjekte. Jeder übertragene und ausgeführte Befehl benötigt kostbare Produktionszeit und reduziert den Durchsatz. Damit entfällt ein großer Teil der Testzeit auf die Übertragung von Informationen von und zum PC. Dies stellt eine gute Möglichkeit dar, um den Durchsatz zu erhöhen. Durch eine Migration der Testfolge auf den 2602 TSP konnten gegenüber Systemen ohne integrierte Verarbeitung bereits Durchsatzsteigerungen um das Zwei- bis Zehnfache erreicht werden.

Die Instrumente der Serie 2600 verfügen über einzigartige Möglichkeiten zur Reduzierung des Verkehrs über den Kommunikationsbus, wodurch eine Erhöhung des Durchsatzes bei komplizierten Testfolgen möglich ist. Bei diesen Instrumenten kann ein großer Teil der Testfolgen vom leistungsfähigen und flexiblen Testskript-Prozessor (TSP) ausgeführt werden. Der TSP ist eine vollausgestattete Test Sequence Engine, die eine beispiellose Steuerung von Testfolgen mit internen Pass/Fail-Kriterien, mathematischen Funktionen, Berechnungen und eine Steuerung von digitalen I/Os erlaubt (Bild 5). Der TSP kann eine vom Anwender definierte Testfolge im Speicher ablegen und auf Befehl ausführen. Damit sich der Setup-Aufwand und die Konfigurationszeit für jeden Testschritt reduzieren und somit der Durchsatz durch eine Verminderung der Kommunikationszeit erhöhen.

Der TSP der Serie 2600 bietet noch weitere Vorteile. So kann der integrierte Prozessor die Testergebnisse in Echtzeit auswerten.

In dieser BJT-Testfolge wird der folgende Code zur Auswertung der Pass/Fail-Kriterien genutzt:

Auswertung von Messungen anhand von Pass/Fail-Kriterien:

if (VCEO_data > VCEO_limit) then –Evaluate

Pass/Fail criterion

pass = 1 –Pass is True

else (pass = = 0)

end

In diesem Fall wertet das Instrument die Daten in Echtzeit aus und kann entscheiden, ob das Bauteil den Test besteht oder nicht. Durch eine zusätzliche digitale I/O-Karte kann der 2602 außerdem direkt die Handler-Schnittstelle bedienen.

Auswertung von Messungen anhand von Pass/Fail-Kriterien:

if (VCEO_data > VCEO_limit) then –Evaluate

Pass/Fail criterion

pass = 1 –Pass is True

write Handler(1) –Write „pass” to handler1

else

writeHandler(0) –Write „fail” to handler1

end

Die Serie 2600 verfügt auch über einen sehr großen Zwischenspeicher, der Messwerte, mathematische Berechnungen, Pass/Fail-Grenzwerte und statistische Auswertungen der erfassten Daten aufnehmen kann.

Zusammenfassung

Die System-SourceMeter-Instrumente der Serie 2600 stellen eine flexible Testplattform dar, welche die Art der Ausführung von Bauteiltests revolutionieren kann. Im direkten Vergleich von BJT-Tests konnten die Instrumente der Serie 2600 einen um den Faktor zwei bis drei höheren Durchsatz als vergleichbare Produkte, sogar gegenüber Mainframe-basierenden Systemen mit Testsequenzierung, erreichen.

Vorteile der Serie 2600:

Der integrierte Testskript-Prozessor (TSP) bietet eine enorme Flexibilität durch eine Teststeuerung über das Instrument und nicht durch den PC, was kürzere Kommunikationszeiten und damit einen höheren Durchsatz ermöglicht. Die umfassende Scripting-Sprache der Instrumente erlaubt Berechnungen und komplexe mathematische Operationen. Durch den großen Speicher lässt sich die Kommunikation mit dem PC minimieren.

Auf die digitale 14-Bit-I/O-Schnittstelle kann „direkt“ zugegriffen werden, was eine Erhöhung des Durchsatzes ermöglicht, da das Instrument und Sortieranlagen wie Handler (nicht enthalten) ohne PC-Eingriff arbeiten können.

Fehlerquellen

Leitungswiderstand:

Eine häufige Fehlerursache bei Spannungsmessungen ist der Serienwiderstand der Messleitungen vom Messinstrument bis zum Messobjekt. Dieser Serienwiderstand wird mitgemessen, wenn die Verbindung über zwei Leitungen erfolgt (Bild 6). Die Auswirkungen des Leitungswiderstands sind besonders bei langen Kabeln und hohen Strömen störend, da dann der Spannungsabfall über dem Leitungswiderstand im Vergleich zur gemessenen Spannung deutlich ins Gewicht fällt. Um dieses Problem zu vermeiden, sollte anstatt der Zweidraht-Methode eher eine Vierdraht-Messung mit Leitungskompensation genutzt werden. Mit der Vierdraht-Methode wird der Strom über ein Leitungspaar zum Testobjekt geleitet und die Spannung über dem Testobjekt über ein zweites Leitungspaar gemessen (Bild 7). Dadurch wird der Spannungsabfall nur über dem Testobjekt gemessen.

Leckstrom:

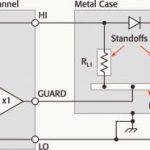

Leckströme in Kabeln und Adaptern können bei der Messung sehr kleiner Ströme eine Fehlerquelle darstellen. Um dieses Problem zu minimieren, sollten für den Testadapter nur gut isolierende Materialien verwendet werden. Darüber hinaus können Leckströme auch durch den Einsatz der integrierten Guard-Funktion des SourceMeter-Instruments reduziert werden. Guard ist ein Punkt mit niedriger Impedanz in der Schaltung, der nahezu das gleiche Potenzial wie der „zu guardende“ hochohmige Punkt aufweist (Bild 8). In diesem Beispiel wird die zu messende Diode auf zwei isolierte Halterungen montiert (RL). Mittels Guarding wird in dieser Schaltung sicher gestellt, dass alle Ströme durch die Diode und nicht durch die Halterungen fließen. Im Allgemeinen sollte ein Kabel-Guarding erfolgen, wenn eine Einspeisung oder Messung von Strömen mit weniger als 1 µA erfolgt. Das Guarding in dieser Schaltung erfolgt, indem der Guard-Anschluss des Instrumentes mit der Metallplatte verbunden wird. Damit liegt der Boden des Isolators RL1 auf fast dem gleichen Potenzial wie die Spitze. Da beide Enden des Isolators auf beinahe dem gleichen Potenzial liegen, kann kein nennenswerter Strom fließen. Aller Strom fließt dann, wie erwünscht, durch die Diode.

Achtung: Der Guard-Punkt liegt auf dem gleichen Potenzial wie der Ausgang HI. Wenn gefährliche Spannungen am Ausgang HI anliegen, sind sie damit auch am Guard-Anschluss vorhanden.

Elektrostatische Interferenz:

Bei der Messung hoher Widerstände kann es zu elektrostatischen Interferenzen kommen, wenn ein elektrisch geladenes Objekt in die Nähe eines ungeladenen Objekts gebracht wird. Um die Auswirkungen elektrostatischer Felder zu reduzieren, kann die zu messende Schaltung von einer Abschirmung umgeben werden. Wie in Bild 8 dargestellt, ist die zu prüfende Diode von einer Metallabschirmung umgeben, die mit Masse verbunden ist. Der LO-Eingang des SourceMeter-Instruments muss mit der Metallabschirmung verbunden werden, um Gleichtaktstörungen und andere Interferenzen zu vermeiden. Dies dient gleichzeitig auch als Sicherheitsabschirmung, da die Metallplatte auf Guard-Potenzial liegt.

Beispiel-Skript:

Keithley hat ein TSP-Beispiel-Skript für einen vollständigen BJT-Funktionstest entwickelt. Am Ende des Tests wird ein Abschlussbericht erzeugt, der die Testspannungen, Ströme und den Pass/Fail-Status wiedergibt. Dieses Programm muss natürlich entsprechend angepasst werden, um eine problemlose Kommunikation mit dem Handler zu gewährleisten, falls eine Sortierung der getesteten Teile erfolgen soll.

Geräteliste:

Die folgenden Geräte sind für den Aufbau eines BJT-Produktionstestsystems und die Ausführung der verfügbaren Beispielprogramme erforderlich:

- 1. Zweikanaliges System-SourceMeter-Instrument Modell 2602 von Keithley

- 2. PC mit Schnittstellenkarte KPC-488.2 oder KUSB-488 USB-to-GPIB Adapter

- 3. 2N3904 BJT

- 4. Bauteilhandler mit Testadapter

- 5. Schnittstellenkabel Keithley 7007 IEEE-488

- 6. Kundenspezifisches digitales DB-9 I/O-Schnittstellenkabel zur Verbindung des Instruments mit dem Handler

- 7. Messleitungen, um das Instrument mit dem Testadapter zu verbinden

Testsystem-Sicherheit:

Viele Testsysteme oder Instrumente können gefährliche Spannungen und Leistungen messen oder einspeisen. Es ist auch möglich, dass unter bestimmten Fehlerbedingungen (z.B. Programmierfehler oder Ausfall von Instrumenten) gefährliche Pegel ausgegeben werden, selbst wenn das System keine Gefahr anzeigt. Durch diese hohen Spannungen und Leistungen muss das Bedienpersonal jederzeit vor möglichen Gefahren geschützt werden. Zu diesen Schutzmöglichkeiten gehören:

Die Testadapter müssen so aufgebaut sein, dass der Kontakt mit gefährlichen Schaltungsteilen verhindert wird.

Das Testobjekt muss vollständig eingeschlossen sein, um das Bedienpersonal vor Splittern zu schützen. So können Kondensatoren und Halbleiterbauteile beispielsweise explodieren, wenn eine zu hohe Spannung oder Leistung angelegt wird.

Alle elektrischen Verbindungen, die berührt werden können, sollten doppelt isoliert sein. Die doppelte Isolierung stellt sicher, dass die Anwender noch geschützt sind, auch wenn eine Isolierungsschicht versagt.

Es sollten zuverlässige, ausfallsichere Verriegelungsschalter eingesetzt werden, welche die Stromquellen ausschalten, wenn die Testadapterabdeckung geöffnet wird.

Falls möglich, sollten automatische Handler eingesetzt werden, so dass das Bedienpersonal den Testadapter oder die Schutzvorrichtung nicht öffnen muss.

Alle Anwender des Systems sollten umfassend ausgebildet werden und die potenziellen Gefahren kennen sowie wissen, wie sie sich vor Verletzungen schützen können.

Dass Schutzmechanismen für das Bedien- und Wartungspersonal vorhanden sind und zuverlässig funktionieren, liegt in der Verantwortung derjenigen, die das Testsystem entwickeln, integrieren und installieren.

EPP 469

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)