Beim In-Circuit-Test erfolgt der Zugriff zu den einzelnen Knoten der Schaltung über einen Nadelbett-Adapter. Dabei wird jedes Bauteil so geprüft, als ob es das Einzige auf der Baugruppe wäre. Wenn alle Bauteile diesen Test fehlerfrei durchlaufen, kann angenommen werden, dass die Baugruppe frei von Bestückungsfehlern ist und auch in der Zielanwendung richtig funktioniert. Diese Art des Testens ist möglich, weil der Tester bestimmte Verfahren nutzt, um die zu prüfenden Bauteile so von den anderen zu isolieren, dass keine unerwünschten elektrischen Effekte auftreten, die die zu prüfenden Bauelemente beeinflussen können.

Alan Albee, Genrad, Westford, USA

Isolationsverfahren im Überblick

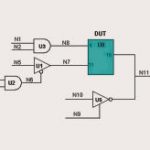

In Bild 2 ist ein Ausschnitt aus einer digitalen Schaltung dargestellt. Während des Prüfens des Bauteils U8 legt der Tester digitale Testvektoren an die Eingangspins des Gatters an und überwacht die Reaktion der Ausgangspins dieses Bauteils, um zu überprüfen, ob es wie erwartet funktioniert. Damit der Tester die Eingangspins auf den erforderlichen Logikpegel legen kann, arbeiten die digitalen Pintreiber des Testers als Stromquellen mit niedriger Impedanz und können somit Ströme von mehr als 600 mA aufnehmen oder treiben. Diese Stromquelle zwingt die Knoten der Schaltung auf den während des Tests benötigten Logikpegel. Normalerweise erfolgt durch dieses Verfahren zeitweise ein Übersteuern der vorgeschalteten Bauteilausgänge, um den oder die Knoten auf einen entgegengesetzten Logikpegel zu zwingen. Dieser Vorgang wird allgemein als Backdriving bezeichnet. Wenn in Bild 2 die Knoten N1 oder N2 auf logisch Low liegen, geht der Ausgang von U3 und damit der Knoten N8 ebenfalls auf Low-Potential. Wenn während des Tests von U8 der Tester den Pin 4 aber auf logisch High treiben muss, dann liefert der am Knoten N8 angeschlossene Pintreiber kurzzeitig ausreichend Strom, um mit Hilfe des Backdriving den Ausgang von U3 so zu übersteuern, dass an Pin 4 von U8 ein High-Pegel erreicht wird.

Um dabei Buskonflikte möglichst zu vermeiden und das Backdriving zu minimieren, nutzen In-Circuit-Tester ein Disable-Verfahren. In Bild 2 kann beispielsweise der Ausgang von U5 durch ein Output-Enable-Signal gesteuert werden. Wird der Knoten N9 auf logisch Low gelegt, dann schaltet der Ausgang von U5 in einen hochohmigen Zustand, er wird damit also praktisch abgeschaltet. Somit können keine Konflikte mit dem Pin 16 des Bauteils U8 entstehen. Disable-Eingänge lassen sich auch zum Vermeiden des Backdriving eines Ausgangs verwenden, wenn die Eingangspins eines Bauteils angesteuert werden müssen. In der Beispielschaltung lässt sich auch der Ausgang von U1 durch ein Enable-Signal steuern. Wird der Knoten N6 auf logisch High gelegt, dann schaltet der Ausgang von U1 in den hochohmigen Zustand und ist damit deaktiviert. Durch das Abschalten von U1 muss der Treiber des Testers am Knoten N7 damit auch keinen Backdrive-Strom nutzen, um den Pin 11 von U8 anzusteuern. Dieses Disable-Verfahren lässt sich aber nur bei Bauteilausgängen anwenden, die über eine Tristate-Logik verfügen. Bauteile, deren Ausgänge nicht mit dieser Funktion ausgestattet sind, können nicht abgeschaltet werden, weil sie immer nur einen von den zwei möglichen Zuständen, also High oder Low, annehmen können. Dies ist im Bild 1 bei den Gattern U2 und U3 der Fall.

Störungen durch Spannungsspitzen

Ein weiteres Isolationsverfahren bietet die Inhibit-Funktion, die wie folgt funktioniert: Wenn die Knoten N1 und N2 in Bild 2 auf High liegen, dann wird der Knoten N8 vom Ausgang des Bauteils U3 ebenfalls auf High gelegt. Während des Tests von U8 erfordern alle Testvektoren, die den Knoten N8 kurzzeitig auf ein Low-Potential zwingen, die Einspeisung eines hohen Stromes an diesem Knoten. Wenn sich der Logikstatus entweder am Knoten N1 oder N2 von High nach Low ändert, dann ändert sich auch der Zustand am Ausgang von U3 von High nach Low. Falls dies aber erfolgt, während der Ausgang mittels Backdriving belastet wird, dann ist die Energie, die für das Backdriving des Ausgangs erforderlich war, plötzlich nicht mehr notwendig und wird als kurzzeitige Spannungsspitze an diesem Knoten abgebaut. Eine kurzzeitige Spannungsspitze kann die an die-sem Knoten angeschlossenen Bauteile beschädigen, wenn ihre Höhe die ange-gebenen maximalen oder minimalen Spannungsspezifikationen überschreitet. Wahrscheinlicher ist aber, dass sie einen Fehler beim Test des zu prüfenden Bauteils verursacht, weil sie als kurze Zustandsänderung beim zu prüfenden Bauteil erkannt wird.

Um dies zu vermeiden, nutzen die In-Circuit-Tester das sogenannte Inhibit-Verfahren. In Bild 2 wird der Ausgang von U3 durch das Anlegen eines Low-Pegels am Knoten N1 davon abgehalten, sich wäh-rend des Tests von U8 zu ändern. Damit bleibt der Ausgang U3 auf Low-Potential und es findet keine Änderung des Ausgangspegels statt, während U8 getestet wird. Durch die Analyse der Schaltungsverbindungen sowie durch den Einsatz der Disable- und Inhibit-Verfahren an mehreren Stellen kann der Tester die zu prüfenden Bauteile weitgehend isolieren und die Schaltung merklich beruhigen, so dass Signale mit einer hohen Integrität angelegt werden können. Dieses Isolationsverfahren sorgt da-für, dass der digitale In-Circuit-Test genau, stabil und wiederholbar wird und dass gogenannte falsche Fehlermeldungen während des Produktionstests nicht vorkommen.

Kann BackdrivingSchäden verursachen?

Backdriving ist seit mehr als zwanzig Jahren Teil des In-Circuit-Tests, war aber immer ein Thema für kontroverse Diskussionen. Dies ist der Fall, weil während des Backdrivings normalerweise Ströme auftreten, die die Spezifikation der Bauteile überschreiten. In verschiedenen Studien der Industrie wurde nachgewiesen, dass bei falscher Anwendung dieses Verfahrens die digitalen Bauelemente übermäßig beansprucht oder sogar bleibende Schäden verursacht werden können. Die dem Backdriving zugeschriebenen Ausfälle lassen sich dabei in thermische Defekte und Ausfälle durch den Latch-Up-Effekt bei Transistoren unterteilen.

Bei den thermischen Defekten erhöht der Strom, der durch das beanspruchte Bauteil fließt, die Temperatur der Ausgangspins und der Bonddrähte des Bauelements. Dabei ist der Grad der Temperaturerhöhung unter anderem von der Höhe des Stroms und seiner Dauer, der Art des Bauteilgehäuses und der Aufbau-Technik des Bauteils abhängig. Diese Temperaturerhöhung steigt deutlich an, wenn mehrere Ausgänge des Bauteils gleichzeitig auf den selben Logikpegel gezwungen und hierdurch ein oder mehrere gemeinsame Bonddrähte des Bauteils belastet werden. In diesem Fall lässt sich die maximale sichere Backdrive-Zeit für eine integrierte Schaltung über eine Funktion aus der Anzahl der belasteten Ausgänge und der Summe der Ströme berechnen. Der durch das Backdriving verursachte Stromfluss kann den Ausfall eines Bonddrahtes verursachen, wenn die Temperatur über den Schmelzpunkt ansteigt. Mehrere Stromimpulse können, auch wenn sie die Temperatur des Bonddrahtes nicht über seinen Schmelzpunkt erhöhen, zu einer Material-ermüdung im Bonddraht führen, so dass sie latente Fehler und Frühausfälle des Bauteils verursachen können.

Im Gegensatz dazu wird vom Latch-Up-Effekt gesprochen, wenn ein Transistor durch einen zu hohen Stromfluss zer-stört wird, weil bestimmte digitale Pins (hauptsächlich bei CMOS-Bausteinen) einer Spannung ausgesetzt werden, die die Bauteil-Spezifikationen überschreiten. Das Über- oder Unterschreiten der Spannung während des digitalen Backdrivings kann ein derartiges Latch-up verursachen, besonders wenn ein Ausgang dabei plötzlich seinen Logikzustand ändert.

Backdrive-Probleme verhindern

Einige In-Circuit-Treiber beinhalten eine fest eingebaute Schaltung zur Strombegrenzung (Current-fold-back), um den Backdrive-Strom des Treibers über die Zeit zu begrenzen. Dieser eingebaute Hardware-Schutz stellt sicher, dass die Bonddrähte der integrierten Schaltung nicht Temperaturen erreichen, die zu Schädigungen führen könnten. Ebenso verfügen einige In-Circuit-Tester über programmierbare Timer, die die Testzeit begrenzen. Diese Funktion kann als zusätzlicher Schutz benutzt werden, um die Dauer des Backdriving und den thermischen Stress des Bauelements zu beschränken. Die Bauteilpins können jedoch nicht nur durch einen zeitlich sehr langen Test übermäßig beansprucht werden, sondern auch durch eine Folge von Prüfungen, die immer den selben Knoten belasten. Zum Beispiel kann ein Bauteilausgang die Eingänge von zehn anderen Bauelementen treiben. Wenn diese zehn angesteuerten Komponenten sequenziell getestet werden, kann dies die Spezifikation des Ausgangs überschreiten.

Um zu vermeiden, dass die Ausgänge hierbei zu sehr gestresst werden, schalten einige Tester eine automatische Verzögerung zwischen die einzelnen digitalen Prüfungen, in denen das Bauteil die Möglichkeit hat, abzukühlen. Sie stellt sicher, dass die relative Einschaltdauer der Pintreiber 10 % nicht überschreitet (also die aktive Zeit des Treibers nicht mehr als 10 % der gesamten Testzeit beträgt). Einige In-Circuit-Tester nutzen auch eine Software zur vorhersagenden Backdrive-Analyse. Diese berücksichtigt Informationen aus den Bauteilmodellen, den Schaltungsverbindungen und der Bauteiltechnik und versucht dann, den Stress durch den Backdrive-Strom zu prognostizieren, dem die Bauteile während des Tests ausgesetzt werden. Tests, die einen vorgegebenen Wert durch das Backdriving überschreiten, werden in dem Bericht ange-geben. Diese Verfahren verhindern, wenn sie richtig eingesetzt werden, ein Schädigen der Bauteile durch das Backdriving. Allerdings gibt es einige Situationen, in denen diese Verfahren nicht funktionieren.

Wegen des sich rasch verändernden Elektronikmarkts und dem zunehmenden Einsatz von kundenspezifischen digitalen Bauelementen wird es für die Anbieter von Testsystemen und die Entwickler der Prüfprogramme immer schwieriger, ihre Bauteilbibliotheken auf dem neuesten Stand zu halten. Deshalb müssen einige Testentwickler mit unvollständigen und nicht überprüften Bauteilmodellen arbeiten oder sie verwenden statt dessen die weniger gründlichen vektorlosen Testverfahren, die keine Bauteilmodelle benötigen. Mit unvollständigen oder fehlenden Bauteilmodellen hat die In-Circuit-Software aber nicht alle notwendigen Informationen verfügbar, um die umgebenden Bauteile richtig abzuschalten oder zu sperren. Sogar wenn in den Bauteilmo-dellen alle Informationen verfügbar sind, verhindert manchmal die Schaltungskonfiguration ein Abschalten oder Sperren der Bauteile. In diesen Fällen ist es nur möglich, die Prüfung ohne die vollständige Isolation zu generieren, was zu einem exzessiven Backdriving und möglichen kurzzeitigen Spannungsspitzen an einigen Bauteilpins führt.

Test fehlerhafter Baugruppen

Die vom In-Circuit-Tester verwendeten Backdriving-Schutzmechanismen arbeiten nur dann zuverlässig, wenn fehlerfreie Baugruppen geprüft werden. Allerdings kann eine Baugruppe, die zum ers-ten Mal getestet wird, auch Defekte enthalten. Es sollte deshalb überlegt werden, wie die Fehlerzustände der Baugruppe die Schutzmechanismen beeinflussen können. In der digitalen Beispielschaltung können beim Test des Bauteils U8 verschiedene Fehlerzustände zu ungewöhnlichen Backdriving-Zuständen füh-ren. Beispiele hierfür sind:

• eine Unterbrechung an Knoten N6 oder ein interner Fehler in U1 könnte den Ausgangstreiber von U1 veranlassen, dass er dauernd eingeschaltet ist

• ein Bauteil mit gleicher Logikfunktion, aber unterschiedlicher elektrischer Charakteristik könnte versehentlich für U3 eingebaut worden sein

• ein interner Fehler im Ausgangstransistor von U2 könnte dazu führen, dass der Ausgang mehr Strom treibt als im Normalzustand

• ein Kurzschluss an einem Knoten auf der Baugruppe ohne Testnadel könnte den Testertreiber veranlassen, dass ein höherer Backdrive-Strom als im Normalzustand fließt

Diese vier Fehlerzustände werden normalerweise nicht von normalen In-Circuit-Testern entdeckt, weil die mit den gestörten Knoten verbundenen Treiber den Fehler maskieren, indem sie einfachmehr Backdrive-Strom treiben, um die gewünschte programmierte Spannung zu erreichen. Der Bediener merkt nicht, dass dieser Strom höher als im Normalzustand ist, um trotz des Fehlers die Testbedingungen herzustellen. Eine Software, die versucht, die Backdrive-Ströme zu prognostizieren, nimmt an, dass alle Disable- und Inhibit-Eingänge richtig arbeiten und dass die Baugruppe fehlerfrei ist. Die Backdrive-Ströme lassen sich dagegen nicht genau voraussagen, wenn diese Annahmen nicht stimmen. Eine Software zum Abschätzen der Backdrive-Ströme kann auch wegen der normalen Schwankungen des Ausgangsstroms von Bauteil zu Bauteil ungenau sein.

Backdriving-Erkennung- ein neuer Ansatz

Inzwischen ist eine verbesserte Technik für In-Circuit-Tester verfügbar, die es ermöglicht, die jeweiligen Ströme und die Dauer des Backdrivings zu messen. Diese Technik bietet den Entwicklern von Testprogrammen einen Einblick in die Höhe des Backdrive-Stroms, der während des Tes-tens fließt, und erlaubt es, Grenzwerte für ihn zu programmieren und dadurch zusätzliche Fehler während des Produktionstests zu entdecken. Diese Pintreiber beinhalten eine Strom-Messschaltung, die den Absolutwert des Backdriving-Stroms erfassen kann. Sie überwachen in Echtzeit den Strom, den der Treiber benötigt, um an dem Knoten die programmierte Spannung zu erreichen. Sie sind außerdem mit einem Timer ausgerüstet, der die Zeit überwacht, in der der Treiberstrom einen vorgegebenen Grenzwert überschreitet. Dies ermöglicht es dem In-Circuit-Tester, sofort darauf zu reagieren und das Backdriving an den Knoten abzuschalten, an denen die Grenzwerte für den Strom und die Zeit überschritten werden. Dabei lassen sich die Stromgrenzwerte von 50 bis 600 mA einstellen, die Dauer kann von 750 ns bis 23 ms programmiert werden. Die Auflösung der Schaltung zur Überwachung der Backdrive-Zeit ermöglicht es, dass der Tester Backdriving-Zustände selbst in-nerhalb eines Testvektors entdeckt. Das folgende Beispiel zeigt, wie der für den Schaltungsknoten N8 zuständige Treiber programmiert werden kann, um Backdrive-Ströme, die größer als 150 mA sind und länger als 750 ns dauern, zu vermeiden.

ASSIGN LGC LVLA(N8) VIHA=3.0 VILA=0.2 BDIA=150M BDIT=750N;

Wenn die Grenzwerte während der Testausführung überschritten werden, stoppt der Tester die Prüfung und listet die Tes-tertreiber und Schaltungsknoten auf, die die programmierten Grenzwerte überschritten haben.

Da sich durch diesen neuen Ansatz der Backdriving-Strom und die -Zeit unter realen Betriebsbedingungen messen lassen, ist dieses Verfahren genauer als ein Abschätzen mittels Software, die versucht, den Backdriving-Strom anhand von Informationen aus Bauteilmodellen vorherzusagen. Der Anwender kann dabei sicher sein, dass die Informationen, die mit Hilfe dieses neuen Ansatzes ermittelt wurden, auch richtig sind. Die Software kann die Backdrive-Ströme der einzelnen Pintreiber während des Tests sehr einfach analysieren und die Informationen in einem Bericht zusammenfassen (Bild 3). Anhand dieses Berichts kann der Programmierer dann schnell die Pintreiber erkennen, an denen ein übermäßig hoher Backdrive-Strom fließt. Der Programmierer kann diese Informationen nutzen, um fehlende oder falsche Informationen für das Isolieren von Schaltungsteilen hinzuzufügen oder zu korrigieren. Wenn unnötiges Backdriving vermieden wird, bevor das Testprogramm für die Produktion freigegeben wird, dann werden die Bauteile der Baugruppe weniger beansprucht und das Testprogramm arbeitet zuverlässiger.

EinfachereProgramm-entwicklung

Auch die Entwicklung des Testprogramms wird einfacher, weil der Entwickler keine Informationen mehr über die Backdriving-Bedingungen in den Bauteilbibliotheken pflegen oder eine zusätzliche Software ausführen muss, um die theoretischen Backdrive-Ströme des Bauteils vorauszusagen. Im Gegensatz zur bisher verwendeten Pintechnik, bei der der Grenzwert für den Backdrive-Strom fest in das Design des Pintreibers integriert ist, lassen sich bei der neuen Pintreiber-Technik der Backdrive-Strom und die -Zeit pro Pin und pro Test programmieren. Dies ermöglicht es, individuelle Grenzwerte für die Schaltungsknoten festzulegen, die empfindliche Bauteile verwenden, ohne aber die Grenzwerte für den Strom oder die Zeit für das Backdriving an den Knoten zu beeinflussen, die über weniger empfindliche Bauteile verfügen.

Bessere Fehlererkennung

Weil sich bei den neuen Pintreibern die Backdrive-Charakteristik sowohl messen als auch programmieren lässt, lassen sich die Backdrive-Ströme auch auf einer fehlerfreien Musterkarte messen und dann entsprechend als Stromgrenzwerte in das Testprogramm übernehmen. Somit kann der Tester die erwähnten Fehlerzustände erkennen, die sonst nicht entdeckt worden wären, wie

• ein fehlerhaftes Bauteilsteuersignal

• ein falsches Bauteil mit gleicher Logikfunktion aber unterschiedlichem Ausgangsstrom

• ein fehlerhafter Ausgangstransistor mit einem ungewöhnlich hohen Ausgangsstrom

• einen Kurzschluss zwischen einem Knoten mit Testpin und einem Knoten ohne Testpin

Diese Fehler können nun entdeckt werden, weil das Backdrive-Stromprofil der fehlerhaften Baugruppe sich von dem der fehlerfreien Karte unterscheidet. Die Software entdeckt dabei, dass der erforderliche Backdrive-Strom bei einem Fehler viel größer ist, als im fehlerfreien Zu-stand. Die Verzögerungen für das Abkühlen, um das Backdrive-Tastverhält-nis auf 10 % oder weniger zu beschränken, sind nur notwendig, wenn aufein-ander folgende Tests an den gleichen Knoten stattfinden und diese gemeinsamen Knoten während des ersten Tests durch Backdriving beansprucht werden.

Erhöhter Durchsatz

Mit der bisherigen Technik war es nicht feststellbar, ob die Knoten im ersten Test durch das Backdriving belastet wurden; die Software wartete deshalb immer, be-vor der nächste Test ausgeführt wurde. Durch das Nutzen der nun verfügbaren Backdriving-Informationen kann die Software nun bestimmen, ob die Testknoten durch das Backdriving während des ersten Tests überhaupt belastet werden. Wenn kein Backdriving an den gemein-samen Knoten auftritt, kann die Software sofort den nächsten Test ausführen anstatt die Abkühlzeit abzuwarten, wodurch der Durchsatz der digitalen Tests sich insgesamt erhöht. Die In-Circuit-Tester Test-Station von Genrad verfügen über die digitale Pinelektronik Ultra-Pin, die eine patentierte Messung des Backdrive-Stroms und eine programmierba-re Backdrive-Steuerung ermöglicht. Da-rüber hinaus arbeiten die Treiber/Sensoren mit einer Genauigkeit von 40 mV, so dass sie auch für niedrige Spannungen geeignet sind. Durch die gepaarten Treiber/Sensor-Pins ist eine automatische Verifikation der Treiber möglich (zusätz-liche Pins sind hierzu nicht notwendig). Die Test-Station lässt sich von 256 bis auf 7680 Testpunkte erweitern und ist in gemultiplexten oder nicht-gemultiplexten Konfigurationen (480 bis 3840 echte Pins) verfügbar.

EPP 203

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: