Ohne Zweifel profitieren Design-Innovationen stark von technologischen Fortschritten, neuen Markttrends, den speziellen oder einmaligen Anforderungen einer Anwendung und vielen anderen damit verbundenen Einflüssen. Auch spielen Entwicklungsingenieure eine wichtige Rolle als Innovatoren, wenn sie sich bemühen, für ihre Designs geringere Kosten nach Montage zu erreichen, und damit effektiv mehr bei geringerem Aufwand erzielen. Dies ist ein besonders wichtiges Ziel in einer anspruchsvollen wirtschaftlichen Umgebung, wo Hersteller ständig darum kämpfen, ihre Produktivität und Rentabilität ohne negative Auswirkungen auf die Integrität und Qualität ihres Endprodukts zu verbessern.

Jay McKenna, PennEngineering, Danboro (USA)

Beginnen Entwickler mit der Aufgabe einer Entscheidungsfindung über Methoden zur Befestigung von Modulen und Komponenten, so kann dieser Prozess manchmal andere Konzepte ergeben, die neue Vorteile bieten. Womöglich lassen sich Anzahl und Kosten der Befestigungs-Bauteile senken, die Fertigungszeiten und/oder -Schritte verkürzen, oder es lässt sich eine zuverlässigere Befestigung realisieren. Auch wenn jede Anwendung mit ganz spezifischen Herausforderungen verbunden ist, steht dem Entwickler eine breite Auswahl an Befestigungslösungen zur Verfügung. Einsatzbeispiele aus den Anwendungen unserer Kunden können hier oft weiterhelfen.

Montagetechnik

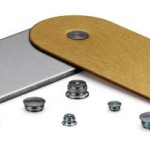

Bei Kühlkörpern erfordert der Montageprozess typischerweise eine Reihe von losen Bauteilen, die inventarisiert, transportiert und installiert werden müssen. Dies zwingt den Entwickler dazu, sich mit einer Reihe von anderen Problemen zu befassen. Dazu gehört die Notwendigkeit von vorgebohrten Löchern oder Gewinden, das mögliche Eindringen von installierten Befestigungs-Bauteilen in die Kühlrippen-Seite eines Kühlkörpers sowie Metallspäne und andere Abfälle, die beim Installationsprozess anfallen. All dies kann von den Zielen eines effizienten Kühlkörper-Designs und einer wirtschaftlichen Bestückung ablenken. Spezielle SET (Surface Embedding Technology) Befestigungskomponenten sind ein Weg zur Lösung praktisch aller Probleme, die bei herkömmlichen Hardware-Bauteilen auftreten können. Diese Stahl- oder Edelstahl-Befestigungskomponenten sind in verschiedenen Designs erhältlich, die nach genauen Spezifikationen für eine Anwendung hergestellt werden. Die Komponenten sind so ausgelegt, dass sie sich permanent auf einer Seite der Leiterplatte ohne vorgebohrte Löcher oder Gewinde befestigen lassen, so dass die Rückseite der Leiterplatte unberührt und ohne Überschneidungen bleibt. Wenn man diese Bauteile spezifiziert, lässt sich die Zahl der losen Hardwarekomponenten im günstigsten Fall bis auf Null senken. Dies ermöglicht ein automatisiertes Einsetzen von Befestigungselementen sowie kleinere Gehäuse und erlaubt eine Vereinfachung der nachfolgenden Fertigungsschritte.

Befestigung von Kabelbündeln

Bei Montagepunkten für die Befestigung von Leitungen oder Kabeln im Inneren von Gehäusen oder Elektronik-Chassis können Entwickler oft nur hoffen, dass die Befestigungen genau am vorgesehenen Ort angebracht werden, dass sie an diesem Platz bleiben, und das für ihre Installation nur ein Minimum an Hardware benötigt wird. Per Klebstoff montierte Befestigungspunkte aus Kunststoff können im Lauf der Zeit und über etliche Temperaturzyklen versagen. Eine Familie von selbst-verriegelnden Kabelbinder-Befestigungen und -Haken ermöglicht ein anderes, praktischeres Konzept zur Herstellung permanenter Befestigungspunkte ohne Schrauben oder Klebstoff. Ihre Anbringungspunkte lassen sich während des Entwicklungsprozesses vorgeben, um eine optimale Anordnung für Leitungen und Kabel in der Endmontage vorzusehen. Kabelbinder lassen sich problemlos durch das Auge in der Befestigung schieben, und Haken lassen sich zur Befestigung, Abnahme und erneuten Befestigung von gebündelten Leitungen an den entsprechenden Montagepunkten verwenden, wenn man für Wartungszwecke auf einzelne Komponenten zugreifen muss oder wenn Leitungen oder Kabel ausgetauscht werden müssen. Dank der Hakenfunktion können die Kabelbinder intakt bleiben, und auch die Bündel bleiben zusammengebunden. Die beiden Hardwareelemente bleiben an ihrem jeweiligen Anbringungsort zuverlässig und sicher fixiert. Dank des flächenbündigen Designs bleiben das saubere Erscheinungsbild und die Integrität des Gehäuses erhalten.

Abgewinkelte Designs

Bei der Erstellung von rechtwinkligen Designs wie etwa beim Aufbau von Chassis oder der Befestigung von innen angebrachten Komponenten verwendet man Methoden wie abgebogene Laschen, Stützschlitze, Klammern mit zusätzlicher Hardware und/oder Schweißpunkte. Jede dieser Techniken ist aber mit bestimmten Geräteleistungs- oder Fertigungs-Problemen verbunden.

Aus diesen Gründen suchen Entwicklungsingenieure oft nach alternativen Möglichkeiten für die Erstellung von rechtwinkligen Befestigungspunkten, mit denen sich die gewünschte Integrität und Zuverlässigkeit des Endprodukts sowie die Wirtschaftlichkeit in der Fertigung verbessern lässt. Klemmbare Befestigungselemente mit und ohne Gewinde für die Montage von abgewinkelten Anordnungen bieten sich als Lösung an, um Ausstanzungen für Laschen und Klammern, Schweißstellen, zusätzliche Hardware oder nachfolgende Arbeitsschritte zum Bohren von Gewinden zu vermeiden. Mit solchen alternativen Bauteilen lassen sich Designs erstellen, deren Verhalten sich besser und in engeren Grenzen vorhersagen lässt. So profitierte beispielsweise ein zweiteiliges Gehäuse eines Herstellers (das empfindliche Elektronik für Wägetechnik enthielt) von sechs gewindelosen Befestigungselementen aus Aluminium samt kompatiblen selbstschneidenden Schrauben, die rechtwinklig angeordnete Befestigungspunkte bildeten. Als Ergebnis ließ sich die Zahl der Befestigungselemente in jedem Gehäuse halbieren; die Montagezeit pro Einheit sank von 90 auf 15 min und zwei Fertigungsschritte konnten eliminiert werden.

Alles im Lot

Eine von einem Hersteller entwickelte Laser-Nivellierungseinrichtung enthielt einen rotierenden Laserstrahl. Der Laser war auf Federn schwimmend in einer Halterung befestigt, die gewährleistet, dass der Laserstrahl immer horizontal liegt. Dabei arbeitete die Halterung als Gyroskop. Spezielle Anschweißmuttern für die Befestigung verursachten eine Reihe von Problemen bei der Montage des Gyroskops: falsch positionierte Bolzen, Bolzen, die in einem Winkel ungleich 90° angeordnet waren sowie Schweißspritzer. Alle diese Probleme beeinträchtigten die Gyroskop-Funktion. Die Entwicklungsingenieure stellten das Design auf selbstklemmende Bolzen anstelle der geschweißten Typen um. Dies löste die beschriebenen Probleme und ermöglichte einen besseren Montageprozess.

Besseres Ergebnis mit geringem Aufwand

Bei der Leiterplatte für eine Linecard in einer optischen Glasfaser-Telekommunikationsanlage eines Herstellers war die Positionierung und Fixierung eines Motherboards zu einem „Daughter Board“ problematisch. Die herkömmliche Technik für die Fixierung der beiden Leiterplatten beruhte auf dem Einsatz einer großen Menge loser Montageelemente (vier standardisierte sechseckige Säulen und acht Sätze von Schrauben und Beilagscheiben). Die Montage dieser Leiterplatten war zwangsläufig Zeit raubend und unwirtschaftlich.

Die Entwickler analysierten die Probleme und spezifizierten oberflächenmontierte Abstandshalter aus Stahl als Ersatz für die losen Montagematerialien. Die Abstandhalter werden permanent auf den Leiterplatten in der gleichen Technik wie andere oberflächenmontierte Bauteile vor dem Reflow-Lötprozess angebracht. Der Einsatz dieser Komponenten verringerte konstruktionsbedingt das Risiko einer Beschädigung der Leiterplatten (und den damit verbundenen Schrott), das mit einer fehlerhaften Installation herkömmlicher Befestigungselemente mit manuellen Werkzeugen verbunden war. Gleichzeitig verringerte sich durch diese Umstellung die Anzahl der losen Montageteile und der damit verbundene Handling-Aufwand, und schließlich verkürzte dies auch die Montagezeit, weil sekundäre Arbeitsschritte entfielen.

Die bei dieser Anwendung realisierten messbaren Vorteile umfassten eine Verringe- rung der verwendeten Hardware-Bauteile um 50 % sowie Kostensenkungen von mehr als 50 % im Vergleich zu einer manuellen Montage. Die Boards durchlaufen nun weniger Handling-Vorgänge, was die Gesamt-Zuverlässigkeit bei diesen kostspieligen Einheiten verbesserte.

Wenn Entwicklungsingenieure in der Lage sind, ihr Design unvoreingenommen zu betrachten und zu ermitteln, wie und warum Befestigungen ausgeführt werden beziehungsweise könnten, dann lassen sich oft praktischere Lösungen finden. Die vorgestellten Einsatzbeispiele beweisen das. Diese Erkenntnis führte zur Einführung des PEM Cost Savings Investigation (CSI) Programms, einer kostenlosen Dienstleistung zur Unterstützung von Entwicklern, die das Potenzial zur Verringerung der Gesamtkosten nach Fertigung für ihre Produkte und Designs ermitteln wollen. Und so funktioniert CSI: Die Programm-Teams nehmen jedes angelieferte Produkt komplett auseinander und dokumentieren jeden Prozessschritt in Wort und Bild. Am Ende der Untersuchung legen sie einen umfassenden, vertraulichen Bericht zusammen mit Empfehlungen für eine Verringerung der Gesamt-Montagekosten vor. Die dabei verwendeten Strategien können Einspar-Potenziale bei losen Montagematerialien, Produktionsschritten und/oder Montagezeiten offen legen.

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)