Das Dampfphasenlöten, auch Vapour-Phase- oder Kondensationslöten genannt, konnte sich bislang gegen das Wellen- und Konvektionslöten als Standardlötverfahren nicht durchsetzen. Dies könnte sich mit der Verbannung von Blei aus der Elektronikfertigung ändern, denn durch die schonende und gleichmäßige Energieübertragung, niedrige Temperaturen und Zeiten über Liquidus sowie fehlender Oxidation ist dieses Verfahren für die Verarbeitung bleifreier Lote prädestiniert.

Uwe Filor, FIMA, Darmstadt

Beim Dampfphasen-Reflow-Lötverfahren, auch unter dem Begriff Vapour-Phase oder Kondensations-Lötverfahren bekannt, wird eine elektrisch inerte Flüssigkeit auf Siedetemperatur erhitzt. Es bildet sich eine gesättigte, chemisch inerte Dampfphase, deren Temperatur mit dem Siedepunkt identisch ist. Nach dem Einbringen einer elektronischen Baugruppe kondensiert solange Dampf an der Oberfläche der Baugruppe, bis sie die Temperatur des Dampfes angenommen hat. Die Lotpaste mit einem unterhalb der Dampftemperatur liegendem Schmelzpunkt ist dann bereits flüssig.

Einer der gravierensten Vorteile des Dampfphasen-Prinzips ist die gute Wärmeübertragungsfähigkeit des gesättigten Dampfes. Der Wärmeübertragungskoeffizient des verwendeten Mediums beträgt 500 bis 700 W/m2k und ist somit bis zu zehnmal besser als bei Wärmestrahlung oder Zwangskonvektion mit Luft oder Stickstoff. Die Baugruppe wird also in wesentlich kürzerer Zeit reproduzierbar erwärmt. Der Energiebedarf einer Dampfphasen-Lötanlage liegt bei einem Bruchteil des Energiebedarfs einer Zwangskonvektions- oder IR-Reflow-Anlage. Baugruppen mit Bauteilen unterschiedlicher Größe und Masse, wie z. B. Mini-Chips, QFBs, BGAs, Kühlkörper und HF-Abschirmungen, können problemlos und ohne Überhitzungsgefahr gelötet werden. Weitere Vorteile sind:

•Konstante Prozesstemperatur

•Temperaturübertragung unabhängig von Emissions-, Reflexions- und Absorptionseigenschaften der zu verlötenden Leiterplatten

•Überhitzung ausgeschlossen

•Lötzone sauerstoffrei – darum können Lotpasten mit mild aktivierten Flußmitteln verwendet werden

•Gleichmäßige schnelle Erwärmung der bestückten Platine

•Reproduzierbares Lötprofil auch bei unterschiedlichen Baugruppen

•Keine zeitaufwendige Erstellung von Temperaturprofilen

•Integrierte Kühlsysteme

•Geringe Betriebskosten durch minimalen Medienverbrauch

•Einsetzbar zum Auslöten von Bauelementen mit optionellem Zusatzgerät und

•Wärmeübertragung ist rund zehnmal besser als mit Zwangskonvektion oder Stickstoff

Asscon setzt ausschließlich hochsiedende Perfluoropolyeter von Ausimont mit dem Markennamen „Galden” ein. Diese Wärmeübertragungsmedien sind absolut unbedenklich, denn Galden-Perfluoropolyeter sind flüssige Polymere, die ausschließlich aus Kohlenstoff (C)-, Fluor (F)- und Sauerstoffatomen (O) aufgebaut sind. Die im Molekül vorhandenen C-O- und C-F-Bindungen sind äußerst beständig. Sie zählen zu den stabilsten Bindungen im Reich der Kohlenstoffchemie überhaupt. Die an die zentrale Polymerkette gebundenen Fluoratome schirmen das Kohlenstoffgrundgerüst perfekt ab und schützen so die C-C-Bindungen gegen chemische und thermische Angriffe. Die längsten Kohlenstoffketten im Molekül bestehen aus C3-Einheiten. Das Medium besitzt folgende Eigenschaften:

•Hohe Temperaturbeständigkeit

•Exzellente Materialverträglichkeit

•Hohe Beständigkeit gegen reaktive Chemikalien

•Gute dielektrische Eigenschaften

•Niedrigen Dampfdruck

•Keinen Flammpunkt

•Hohe Dampfdichte

•Exzellenten Wärmeübertragungskoeffizienten

•Niedrige Oberflächenspannung, gute Benetzungseigenschaften

•Kein Gesundheitsgefährdungspotential

•Keinerlei chemische Aktivität (perfluoriert, d.h. keine H- oder Cl-Atome) und

•Kein Ozonschädigungspotential

Galden-Polymere sind nicht brennbar oder explosiv und bis zu hohen Temperaturen außergewöhnlich inert gegenüber allen Chemikalien; sie reagieren nicht mit Säuren, Alkalien oder starken Oxidanten und sind verträglich mit allen bekannten Kunststoffen, Metallen und Elastomeren. Bei Temperaturen und normalen Druckverhältnissen, wie sie bei der Dampfphasen-Löttechnik vorkommen, ist ein Zersetzungsprozess ausgeschlossen. Galden-Polymere haben keinen MAK-Wert.

Das Dampfphasenlöten hat sich in den letzten Jahren sehr gewandelt, und eine neue Maschinengeneration (dritte Generation) wurde entwickelt. Häufig gestellte Fragen zu diesem Thema zeigen große Informationslücken. Oftmals ist man sich noch unsicher eine solche Anlage in die Fertigung zu integrieren. Beispiele zeigen das die dritte Generation von Dampfphasenlötanlagen ihre Produktionstauglichkeit bewiesen haben. In-line-Anlagen sowie Standanlagen decken alle erdenklichen Lötanforderungen und Produktionskapazitäten ab. Im Folgenden einige häufig gestellte Fragen zum Dampfphasenlöten:

Frage: Kann sich das verwendete Medium aufspalten oder giftig werden?

Antwort: Nein, die Flüssigpolymere sind thermisch stabil, chemisch inert, nicht entflammbar und besitzen exzellente Wärmeübertragungskoeffizienten. Darüber hinaus sind sie biologisch unbedenklich. Die gute Materialverträglichkeit erlaubt den Einsatz aller nur denkbaren Werkstoffe im gesamten Dampfsystem; es findet keine Korrosion statt. Durch die Beständigkeit gegen hohe Temperaturen und reaktive Chemikalien ist eine Aufbereitung der Flüssigkeit nicht erforderlich. Die Dampfphase bildet aufgrund der hohen Dichte des Dampfes eine inerte Atmosphäre und schützt dadurch das Lötgut zuverlässig vor Oxidation; der im Molekül vorhandene Sauerstoff ist chemisch fest gebunden und reagiert nicht.

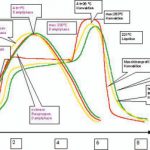

Frage: Bei der dritten Generation der Dampfphasen Lötanlagen ist der Temperaturgradient linear. Wie wird dies erreicht?

Antwort: Der auf der Leiterplatte bzw. dem Lötgut wirksame Temperaturgradient ist von der Menge des pro Zeiteinheit auf der Leiterplatte kondensierenden Dampfes abhängig. Jede Volumeneinheit „X“ an Prozessmedium bildet nach dem Verdampfen eine Volumeneinheit „Y“ an Prozessdampf. Der Energieinhalt jeder Volumeneinheit Dampf ist konstant und über die Materialdaten der Prozessflüssigkeit definiert. Wird nun die Energiezufuhr pro Volumeneinheit Dampf entsprechend geregelt, entsteht ein linearer Verlauf der Temperaturzunahme. Der Temperaturgradient (z.B. von 0,3 bis 2 °C/s) kann vom Anwender gewählt werden.

Frage: Tritt Tombestoning in den Dampfphasen Lötanlagen auf?

Antwort: Thombstoning tritt nicht mehr oder weniger wie bei allen anderen Reflow-Systemen auf. Der häufigste Grund für ein Aufstellen ist eine nicht an die Bauteilgeometrie angepasste Pad-Geometrie und eine zu große Lotpastenmenge. In den Anlagen der dritten Generation kann mit sehr geringen Temperaturgradienten (z.B. 1 °C/s und noch geringer) gefahren werden. Somit ist der steile Temperaturanstieg in diesem Sinne nicht gegeben, und es kann kein schlagartiges verdampfen der Flussmittel stattfinden.

Frage: Kann man auch beidseitig löten?

Antwort: Die Verarbeitung von doppelseitig bestückten Leiterplatten in der Dampfphase unterscheiden sich nicht von den anderen Reflow-Lötverfahren. Schwere Bauteile, die ein ungünstiges Masse-Lotoberflächenverhältnis haben, müssen, wenn sie sich an der Unterseite der Platine befinden, geklebt werden. Auf ein Kleben kann weitgehend verzichtet werden, wenn schon bei der Layout-Erstellung darauf geachtet wird, schwere Bauelemente auf der Oberseite der Platine zu platzieren. Falls schwere Bauteile geklebt werden müssen, sind SMD-Kleber erhältlich, die bei den Prozesstemperaturen der Dampfphase aushärten. Somit entfällt beim doppelseitigen SMD-Löten der Härtevorgang des Klebers.

Frage: Ist Dampfphasenlöten teurer als andere Verfahren?

Antwort: Vergleicht man Konvektions-Lötanlagen die mit Stickstoff arbeiten ist das Dampfphasenlöten günstiger. Die Anlagen der dritten Generation haben einen geringeren Energiebedarf als Konvektions-Lötanlagen mit Stickstoff. Durch eine spezielle Rückkondensation des Mediums ist der Medienverbrauch sehr niedrig.

Frage: Eignet sich das Dampfphasen für bleifreie Lotpasten?

Antwort: Der Einsatz bleifreier Legierungen wirft in der Produktion von bleifreien Produkten im Bereich SMD mit herkömmlicher Löttechnik erhebliche Probleme auf. Probleme bereiten Bauelemente-Vergussmassen und Kunststoffe die den herrschenden Bedingungen in einem Bleifrei- Lötprozess nicht mehr gewachsen sind. Alle Randparameter wie Maximaltemperatur, Zeiten über Liquidus, maximale Verweilzeit im Ofen usw. werden überschritten. In Konvektionsöfen ist die Grenze des machbaren erreicht. Die Lufttemperaturen können nicht weiter erhöht werden, da sonst die Maximaltemperaturen und die Temperaturunterschiede auf der Leiterplatte überschritten werden. Die Anlagen können auch nicht länger werden, da sonst die Zeiten über Liquidus und die maximale Verweilzeit überschritten werden. Auch eine Erhöhung der Strömungsgeschwindigkeit der Luft ist ausgeschlossen, da sonst Bauelemente heruntergeblasen werden. Die Dampfphase bietet in diesem Bereich als einziges Lötsystem den unschätzbaren Vorteil, dass alle bekannten und bisher verwendeten Materialien in den Anlagen auch weiterhin im Einsatz bleiben können. Das einzige was geändert werden muss ist das Einsatzmedium von 200 auf 230 °C zu erwärmen. Alles andere bleibt. Somit bietet der Einsatz der Dampfphase bei der Produktion bleifreier Produkte enorme Wettbewerbsvorteile.

Die dritte Generation der Dampfphasen Lötanlagen von Asscon setzen damit einen deutlichen Trend in der Dampfphasen-Technik. Durch die schon immer hervorragenden Lötergebnisse hat sich die Dampfphase wieder als anerkanntes Fertigungsverfahren etabliert.

EPP 194

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)