Aktuell steht die bleifreie Technologie – ganz besonders in Europa, da hier ab 1. Juli 2006 eine Vielzahl von elektronischen Produkten vollständig bleifrei sein müssen – im Mittelpunkt der elektronischen Forschung und Entwicklung. Nicht nur die europäischen Hersteller, sondern auch alle Hersteller die Elektronik nach Europa importieren, müssen diese „Deadline“ beachten!

Bei Siemens A&D CD in Amberg werden mit 200 Mitarbeitern elektronische Zeitrelais, kommunikationsfähige Motorschutz- und Überwachungsgeräte, kommunikationsfähige Steuergeräte (ASI) und Motorstarter produziert (Bild 1).

Umwelt- und Arbeitsschutz – Der Antrieb hinter bleifrei!

Weltweit gleich, landen die meisten elektronischen Produkte früher oder später auf der Müllhalde, wo das Blei aus den Baugruppen letztendlich ausgewaschen wird, und das Grundwasser verschmutzt. Die Grundwasserverschmutzung war der Hauptgrund für die Europäer (zuvor bereits auch die Japaner mittels deutlicher Kostenerhöhung der Bleientsorgung) Gesetze zu verabschieden, die das Blei aus der Elektronikherstellung verbannen.

Allerdings, und darauf ist man bei Siemens nicht zu unrecht stolz, war und ist der Standort Amberg schon immer auch ein Vorreiter in Sachen Umweltschutz. Eine nicht unerhebliche Rolle spielte bei der Umstellung auf einen bleifreien Fertigungsprozess der Schutz der Mitarbeiter und die gesundheitlichen Belastungen, die durch den Umgang mit bleihaltigen Lotwerkstoffen entstehen. Speziell der Wellenlötprozess bedeutet ein hohes Risiko, da hier durch die Krätzebildung feinster Bleistaub entsteht, vor dem die Mitarbeiter speziell geschützt werden mussten. Jetzt sind wir stolz darauf sagen zu können „Siemens in Amberg hat in Bezug auf Arbeits- und Umweltschutz Pionierarbeit für viele Jahre geleistet!”

Der bleifreie Prozess

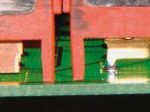

Unser Prozessentwicklungsteam von Siemens begann die ersten bleifreien Versuche bereits 2001. Seit diesem Zeitpunkt werden ständig bleifreie Produkte in zwei und teilweise sogar drei Schichten pro Tag produziert. Der Anteil von THT-Bauteilen ist immer noch sehr hoch, da überwiegend auch Leistungselektronik produziert wird. Die hauptsächlich verwendeten Leiterkartenoberflächen sind: Kupfer mit einer organischen Schutzschicht (OSP), als auch Nickel-Gold und HAL. Beim Start mit den bleifreien Prozessen, waren noch viele Bauteile mit Bleimetallisierungen da, und auch heute sind noch nicht alle Bauteile bleifrei verfügbar.

Die bleifreie Legierung die ausgewählt wurde, ist bekannt als SAC-Legierung, mit einer exakten Zusammensetzung von Sn95,5 – Ag3,8– Cu0,7. Diese Legierung hat einen Schmelzpunkt von 217°C, die mit einer Lotbadtemperatur in der Wellenlötanlage von 260°C verwendet wird. Beim Einfahren des bleifreien Prozesses zeigte sich sehr schnell , dass für eine optimale Benetzung und für einen optimalen Lotdurchstieg auch höhere Vorheiztemperaturen erforderlich sind.

Wellenlöt Equipment

Zu Beginn des Projekts wurde eine bestehende Wellenlötanlage für den bleifreien Prozess modifiziert. Die generelle Konfiguration der Maschine beinhaltete einen Düsensprühfluxer, gefolgt von einer 2 m langen Vorheizung, bestehend aus 6 Modulen mittelwelliger IR-Strahlung und 2 Modulen kurzwelliger IR-Strahlung und ein Doppelwellenlotbad.

Aus Vorfeldversuchen war bekannt, dass die bleifreie Legierung wesentlich abrasiver gegenüber den Lottopf- und Antriebspropeller-Oberflächen ist, weshalb alle diese Oberflächen mit einem abriebfesten Schutzüberzug beschichtet wurden.

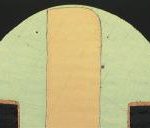

Um bei höheren Vorheiztemperaturen der höheren Oxidationsneigung entgegenzuwirken, fiel die Wahl auf die unter Stickstoffatmosphäre arbeitende Nitrogenius Lötanlage. Hier ist der gesamte Anlagentunnel und der Lottopf in der Stickstoffatmosphäre integriert und eine Oxidation wird vermieden (Bild 2).

Die bleifreie Legierung

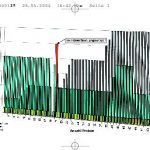

Die Erstbefüllung des Lottopfes war das SAC-Lot Sn95,5 – Ag3,8 – Cu0,7. Während der Produktion wurde der genaue Lotverbrauch und die Einschleppungen der Leiterkarten und der Bauteile beobachtet. Dazu wurde einmal wöchentlich eine genaue Analyse der Legierungsbestandteile beim Lotlieferanten durchgeführt und so konnte im Laufe der Zeit eine sehr gute Aussage über das Verhalten der einzelnen Bestandteile gesammelt werden. Nach ca. 9 Monaten stellten wir fest, dass der Kupfergehalt von anfänglich 0,7% auf über 1,0% angestiegen war, und die Lötqualität deutlich schlechter wurde. Brückenbildung und sehr matte Oberflächen waren die Folge. Die Lötfehler stiegen um ca. 30 bis 40% über dem Normalwert an. Ein Tausch von ca. 1/3 des Lotbades gegen die Legierung Sn96 – Ag4 war die Folge, wodurch der Gesamtkupferanteil auf ca. 0,7% zurückging und die Lötqualität wieder die anfängliche Qualität erreichte. Seither wird das Lotbad nur noch mit der Zinn-Silber-Legierung nachgefüllt, womit sich ein konstanter Kupferanteil von ca. 0,7% eingestellt hat und auch bis zum Ende der Messungen konstant blieb (Bild 3).

Die restlichen kritischen Legierungsbestandteile (Cadmium, Zink, Antimon, Bismut, Indium und Aluminium) blieben weitestgehend konstant. Der Bleianteil (Restbestückung bleihaltiger Bauteile) musste beobachtet werden, damit der Schmelzpunkt der Legierung nicht zu deutlich absackte. Der steigende Nickelanteil lässt sich durch die Leiterkarten und Bauteile (Nickelsperrschichten) erklären (Bild 4).

Am Ende der Messreihen konnte feststellt werden, dass der Kupferanteil nach der Umstellung auf reine Zinn-Silber-Nachfüllungen unkritisch wurde (trotz der OSP-Oberflächen). Blei kann zukünftig vernachlässigt werden, sobald alle Bauteile und Leiterplatten mit bleifreien Anschlüssen/Oberflächen verfügbar sind.

Der gesamte Lotverbrauch liegt durch die Verwendung der geschlossenen Seho-Wellenlötanlage und den modifizierten Lotwellen bei nur ca. 700 kg pro Jahr des relativ teuren SN-AG-CU und SN-AG Lotes, bei einem teilweise 3-schichtigen Betrieb.

Lötstellenbewertung

Nach der Normalisierung des Kupferanteils im Lot und der damit verbundenen Normalisierung der Lötfehler, war trotzdem ein vermehrtes Auftreten von „balligen Lötstellen“ zu verzeichnen. Bild 5a zeigt einen Querschliff einer perfekten, bleifreien Lötstelle mit optimaler Lotumschmelzung. Die Lötung zeigt eine gleichmäßige Gefügestruktur innerhalb der gesamten Durchkontaktierung. In Bild 5b wird eine nicht akzeptable, ballige Lötstelle gezeigt, die den Bauteilanschluss vollständig verdeckt. Diese macht eine Inspektion unmöglich und die Lötstelle muss nachgelötet werden.

Zusätzlich zum optischen Problem der balligen Lötstelle kommt hinzu, dass diese Lötstelle optisch nicht mehr auf Vorhandensein des Bauteilanschlusses inspiziert werden kann.

Mögliche Ursachen dieses Lötfehlers können sein:

- Die schlechteren Fließeigenschaften des bleifreien Lotes.

- Ungeeignetes bzw. zu gering aktiviertes Flussmittel.

- Schadhafte Passivierung am THT-Bauteil.

- Die Geometrie der Lötstelle, insbesondere das Verhältnis zwischen der herausragenden Drahtlänge und der Größe des Pads auf der Leiterplatte.

- Ungünstiges Strömungsverhalten beim Austritt des Lötpins aus der Lötwelle. Das Lot springt hierbei zurück an den Pin.

Da dieser Fehler sehr unregelmäßig auftrat und immer repariert werden musste, wurde eine Lösung dafür gesucht.

Flussmittel Eigenschaften

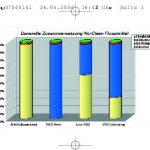

Am Anfang bestand Unsicherheit darüber, welche Eigenschaften und Anforderungen an das Flussmittel im bleifreien Prozess zu stellen sind. Deshalb wurde ein Flussmittellieferant (Cobar Europe) gewählt, der bereits die entsprechenden Erfahrungen hatte und in der Lage war, innerhalb kürzester Zeit die notwendigen Entwicklungen aus der Lötchemie zu liefern (Bild 6). Das ausgewählte Produkt – Cobar 94-XM6 und Cobar 397-BS – basiert auf einer speziellen Mischung aus Alkoholen und Di-Wasser (Low-VOC), das wesentlich besser funktionierte als reine Wasserflussmittel.

Anfänglich wurde sehr schnell vom bisherigen, reinen alkoholbasierenden Flussmittel aus den bleihaltigen Prozessen zu einem reinen wasserbasierenden Flussmittel gewechselt. Nach kurzer Zeit wurde festgestellt, dass mit einem reinen wasserbasierenden Flussmittel nicht die bisher gewohnten Lötfehlerraten in Bezug auf Lotkugeln erreicht werden konnte. Dies liegt daran, dass die thermischen Massen der Baugruppen sehr hoch sind und mit komplexen Lötmasken gearbeitet wird. Mit Wasserflussmitteln nach dem Löten fanden sich immer wieder „nasse“ Bereiche und sehr viele Lotkugeln unter den Abdeckungen der Lötmasken, die auf die kapillaren Effekte in den Spalten zwischen der Lötmaske – Leiterkarte und dem Niedrig-Viskosen Wasser zurückzuführen waren. Bild 7a zeigt Bauteilanschlüsse aus Bronze- und Messing-Legierungen, die die größte Herausforderung bei der bleifreien Null-Fehler Produktion waren, während Bild 7b das Schliffbild eines Messinganschlusses zeigt eine einwandfrei bleifreie Lötstelle, minimalste Einschlüsse (Voids) und eine gute intermetallische Zone.

Folglich wurde sehr schnell auf das halbwässrige (Low-VOC) Flussmittel, Cobar 94-XM6 mit einem Wasseranteil von ca. 40% gewechselt. Dieses Flussmittel löste einige Probleme (Lotkugeln, ballige Lötstellen), die es mit dem reinen Wasserflussmittel (VOC-Free) gab. Dabei wurde jedoch auch beobachtet, dass die Benetzungskraft – speziell an den Bronze- und Messing-Anschlüssen – gegenüber dem Wasserflussmittel wieder etwas schwächer wurde. Somit liegt der größte Vorteil der Wasserflussmittel bei der Benetzungskraft.

Um die Vorteile des Wasserflussmittels (Benetzungskraft) ohne deren Nachteile (Lotkugeln und wesentlich höhere Vorheizung) zu erhalten, hat das Cobar – Entwicklungsteam eine sehr innovative Alternative zu reinem Wasserflussmittel entwickelt, das mittlerweile eine völlig neue Produktgeneration darstellt. Dieses Produkt, Cobar 397-BS, basierend auf einem speziellen Lösungsmittelsystem aus 70% Di-Wasser und 30% Alkohol, bildet eine azeotrope Charakterisierung, mit der Eigenschaft, dass alle Lösungsmittel (Wasser und Alkohole) gleichzeitig in der Vorheizung der Lötmaschine verdunsten. Eindeutig zeigt sich durch den geringeren Dampfdruck der Alkohole, eine essenziell schnellere Verdunstung des Lösungsmittelsystems. Verglichen mit rein wasserbasierenden Flussmitteln ist die Verdunstungsrate wesentlich schneller. Bild 8b zeigt die Lötstellen von Thyristorenanschlusspins mit einer großen thermischen Masse. Optimale Lötung, Lotmeniskus ist sehr gut ausgeformt, auf Bild 8a zeigt die Lötstelle einer Anschlussleitung eine gute gleichmäßige, bleifreie Lötstelle aus der Leistungselektronik. Das Flussmittel Cobar 397-BS bietet gegen das „Flussmittelkriechen” zwischen Leiterplatte und Maske eine gute Hilfe und reduziert zugleich die Lötfehlerrate hinsichtlich der balligen Lötstellen. Die Qualitätsverbesserung wurde durch die 30%ige Zugabe von Alkohol erreicht, das die kapillare Viskosität der gesamten Flussmittelmischung auf ein Niveau hebt, bei dem die Wanderung der Flüssigkeiten in Zwischenräume, praktisch keine Rolle mehr spielt. Die Lötaktivität des Produkts wurde durch eine neuartige Aktivatoren-Technologie erreicht. Diese Technologie führt letztendlich im Lötprozess zu einer deutlichen Erhöhung der Benetzungskraft und unterstützt somit die Lötbarkeit kritischer Oberflächen.

Diese neue Aktivatoren-Technologie ermöglicht unüblich niedrige Säurezahlen, was unserer Meinung nach ein Bonus gegenüber den Umwelteigenschaften bedeutet. Weniger Säure im Aktivatorensystem bedeutet zwangsläufig auch weniger Säure auf der Baugruppe und letztendlich auch in der Umwelt. Weniger Säure wiederum erhöht die mögliche Zuverlässigkeit des Endprodukts und die Baugruppen sehen nach dem Löten wesentlich trockener und sauberer aus als sie es bisher waren. Diese Vorteile wurden später auch durch den SIR (Surface Insulation Resistance) – und Elektromigrationstest (mit 5 V Spannung), durch das Testlabor, Siemens Cooperate Technology in Berlin, bestätigt.

Schlussfolgerung

Nach zwei Jahren bleifreiem Wellenlöten ist festzustellen, dass der Weg zu einer ausgereiften bleifreien Elektronikfertigungstechnologie holprig und voller Hindernisse war. Dies rechtfertigt rückblickend in jedem Fall die Entscheidung, den Umstieg vorzeitig begonnen zu haben.

Wir haben jetzt, aufgrund der gesammelten Erfahrungen, eine weitere große Investition in eine neue bleifreie Wellenlötanlage getätigt. Diese besitzt alle notwendigen Optionen, die erforderlich sind, um einen sicheren, bleifreien Prozess zu betreiben. In den vergangenen zwei Jahren wurde mit großem technischen und materiellem Aufwand in die Lernkurve der bleifreien Technologie investiert und festgestellt, dass Geld, Zeit und Aufwand notwendig sind, um die bleifreie Produktion einzuführen. Jetzt sind wir mit unserem mittleren Produktionsvolumen auf die bleifreie Produktion technologisch gut vorbereitet.

SMT, Stand 4-220

EPP 424

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)