In Europa unterbinden die RoHS-Richtlinien den Einsatz von Blei in der Elektronik ab 1. Juli 2006. Zunehmender Druck, Blei aus der Elektronik zu verbannen, kommt unterdessen auch von den Bleifrei-Initiativen japanischer Hersteller. Je näher der notwendige Umstieg auf Bleifrei rückt, desto wichtiger wird mit Blick auf die Beschränkungen bleifreier und konventioneller Lotpasten das Schlüsselwort „Flexibilität“.

Jean-Jack Boumendil, Pascal Preti, ViTechnology, Mouans Sartoux (Frankreich)

Es birgt gewisse Risiken, einzig auf Bleifrei zu setzen, solange die Technologie noch nicht wirklich ausgereift ist. Die Hersteller müssen einerseits alle Umstände bedenken, die die Bleifrei-Technologie mit sich bringt, und andererseits müssen sie ein flexibles Equipment bieten, das sowohl die Voraussetzungen für konventionelle wie auch die für Bleifrei-Prozesse erfüllen muss.

Das Löten wurde lange Zeit als Prozess ohne Added-Value-Bedeutung betrachtet. Aber das gilt kaum noch, sobald man vom Übergang auf Bleifrei spricht. Der Übergang zu Bleifrei und das Fehlen flexibler High-End-Öfen im SMT-Lötmarkt brachte ViTechnology dazu, die neue revolutionäre Phase-Convection-Technologie zu entwickeln und unter dem Markennamen xCelsius vorzustellen. Zusätzlich zu den bestehenden Anforderungen des Lötprozesses verbinden sich mit dem Bleifrei-Prozess folgende weitergehende Vorgaben:

- Bleifreie Legierungen haben einen höheren Liquidus, das Delta T°C auf bestückten Leiterplatten verringert sich. Die Temperaturen kommen näher und näher an die Temperaturen heran, denen Bauteile entsprechend den Herstellervorgaben maximal ausgesetzt werden dürfen.

- Es ist erforderlich, die Effektivität und Wartungsfreundlichkeit der Kondensatfalle zu verbessern, weil die Kontamination wegen der Zunahme organischer Anteile in der Legierung höher ist. Gefordert sind Lösungen, die Leerzeiten durch Wartung auf ein Minimum reduzieren.

- Die Stabilität der Leiterplatte muss auch bei Temperaturen jenseits der Schmelztemperatur sicher- gestellt sein.

- Es besteht die Notwendigkeit höherer Flexibilität des gesamten Fertigungsequipments, um den Herausforderungen an einen schnellen Wechsel in der Low-Volume/High-Mix-Produktion besser gerecht werden zu können.

- Wegen des kleineren Prozessfensters ist des Weiteren eine hochentwickelte Qualitätskontrolle erforderlich, die den gesamten Lötprozess erfasst.

All diese Herausforderungen haben zu einer Evolution von Reflowöfen geführt, in deren Verlauf diese an Länge stets zunahmen, während die Zahl von Zonen und Parametern anwuchs. Damit wurde die Einstellung der Reflow-Profile immer komplexer und die im Hinblick auf das Endprodukt essenzielle Kontrolle des Lötprozesses wurde immer aufwändiger.

Nichtsdestotrotz liefern die im Einsatz befindlichen Inline-Öfen durchaus gute Ergebnisse; denn zu der Zeit, als diese entwickelt wurden, mussten noch keine Antworten auf die oben genannten Fragen gefunden werden. Heute jedoch sucht die Industrie erneut nach dem besten Kompromiss zwischen Leistung, Flexibilität und Cost of Ownership. Die heute bekannten Lösungen sind keine Lösungen auf Dauer. Zwar erlauben sie es, mit den gegenwärtigen Technologien in dem kleinen Prozessfenster zu arbeiten, das Bleifrei bietet, aber wirklich zufrieden stellend ist das nicht, weil all diese Lösungen Unzulänglichkeiten aufweisen. Nachfolgend seien einige Beispiele von Limitationen im Hinblick auf das thermische Dispersionsverhalten der heutigen Öfen genannt:

- Mit zunehmender Läge eines Ofens wird die thermische Dispersion zwar möglicherweise geringer. Es wächst jedoch die Stellfläche in einer Umgebung, in der Flächen teuer sind und Linienlayouts nicht ohne weiteres geändert werden können.

- Die Konvektionsgeschwindigkeit zu erhöhen, ist zwar eine mögliche Lösung; sie birgt jedoch die Gefahr, dass Komponenten in Bewegung geraten. Außerdem ist höherer Stickstoffverbrauch die Folge.

- Gasbarrieren zwischen den Zonen führen zu unerwünschten Strömungsverhältnissen im Konvektionsprozess.

Die von ViTechnology entwickelte revolutionäre neue Phase-Convection-Technologie ist die einzige heute erhältliche Lösung, die den Herstelleranforderungen nach höherer Flexibilität, besserer Produktivität, niedrigen Cost of Ownership, erweiterter Qualitätskontrolle und besserer thermischer Leistungsfähigkeit gerecht wird.

Heutige und künftige Reflow-Anforderungen

Im Hinblick auf die herkömmlichen Reflowöfen haben verschiedene Firmen im Reflow-Markt viele Jahre lang versucht, eine Lösung für die genannten Probleme zu finden. Zu den Anforderungen gehörten:

- Geringer Platzbedarf

- Höherer Durchsatz, mehr Flexibilität

- Exzellente, gleichmäßige Temperaturverteilung

- Ausschaltung von Verbiegungen und Verzerrungen im Conveyor

- Closed-loop-Temperaturkontrolle mit Pyrometern

- Weniger Energie- und Nitrogenverbrauch

- Selbstreinigendes System

- Umweltfreundlich.

Die Phase-Convection-Technologie wird all diesen und vielen weiteren Anforderungen gerecht. Sie wurde manchmal als Technologie beschrieben, die alle Vorteile der Vapour-Phase-Technologie aufweist (obwohl sie das nicht ist) und dabei deren Nachteile vermeidet, zum Beispiel den Einsatz von Flüssigkeiten, niedrigen Durchsatz, Tombstoning kleiner Chipbauteile wie 0402 und 0201 – tatsächlich nutzt diese Technologie im Gegensatz zu Vapour Phase aber reine Zwangskonvektion.

Eigenschaften der Technologie

Weniger Platzbedarf:

Das X-600-Phase-Convection-System hat den geringsten Platzbedarf unter allen Öfen in seiner Klasse. Das System ist nur 3,35 m lang, einschließlich der Be- und Entladeeinrichtungen an jeder Seite. Diese geringe Länge entspricht dem technischen Äquivalent eines konventionellen Ofens mit 24 Zonen.

Das System ist mit zwei Lade- und Entladeliften ausgestattet, die sich am Einlauf und am Auslauf des Systems befinden. Mit diesen werden die Boards, Rahmen oder Strips in jede der drei übereinander liegenden Phase-Convection-Ebenen geladen und jeweils entladen. Jede dieser Ebenen besteht aus 4 horizontal angeordneten Phase-Convection-Segmenten, die jedes für sich einzeln gesteuert werden. Es handelt sich also nicht um einen der vertikalen Öfen, die ja in der Vergangenheit ihre Untauglichkeit bewiesen haben, sondern es handelt sich hier um ein revolutionäres neues Design für eine bahnbrechende neue Technologie.

Hoher Durchsatz, mehr Flexibilität:

Die drei Phase-Convection-Ebenen können je nach Boardgröße gleichzeitig bis zu vier oder – mit zwei Boards gleichzeitig in jedem Phasen-Segment – auch acht Boards aufnehmen. Durch Beschicken von einer Ebene nach der anderen (FIFO) können insgesamt 12 (bei kleinen Boards oder Rahmen auch 24) Boards gleichzeitig verarbeitet werden. Das bedeutet außergewöhnlichen Durchsatz und Produktivität. Weil jedes Phasen-Segment und jede der Ebenen individuell gesteuert wird, lassen sich bei Bedarf unterschiedliche Profile auf jeder Ebene fahren, wodurch eine enorme Flexibilität des Systems erreicht wird.

Gleichmäßige Temperaturverteilung:

Jede Ebene hat 4 Konvektionsphasen, 3 Heizphasen und eine Kühlphase. Die Leiterplatte wird mittels eines speziell für diese Applikation entwickelten Leiterplattentransportsystems von einer in die andere Phase bewegt. Während jeder Phase bleibt die Leiterplatte in Ruheposition entsprechend den Zeiten, die für das Vorheizen, das Aufheizen, den eigentlichen Reflowvorgang und schließlich das Abkühlen erforderlich sind.

Die Ruheposition der Leiterplatte innerhalb einer Phase mit ihrer jeweils gleichmäßigen Temperatur ermöglicht eine gleichzeitige Erwärmung der gesamten Leiterplattenfläche ohne Temperaturunterschied zwischen den beiden Enden der Leiterplatte, wie er bei Standard-Reflowöfen häufig beobachtet werden kann. Dieser bei Standardöfen zu beobachtende Temperaturgradient verursacht Aufwölbungen der Leiterplatten, schwächt die Lötverbindungen und wirkt sich insgesamt nachteilig auf die Wärmeverteilung aus. Zusätzlich zu den thermischen Unterbrechungen entlang des patentierten Board-Handling-Systems sorgt die physikalische Trennung zwischen jeder Heiz- und Kühlungsphase dafür, dass unerwünschte Querströmungen von Zone zu Zone und ein Wärmetransfer zwischen den Zonen unterbunden werden.

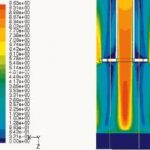

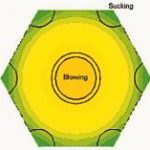

Auf einigen Standard-Reflowöfen verursachen die Transportschienen auch dann unerwünschte Temperatureffekte in Querrichtung, wenn seitliche Heizmodule zum Ausgleich angebracht sind. Die patentierte Zwangskonvektion von oben und unten mit reduziertem Cross-Flow sichert einen homogenen und effizienten Wärmetransfer für den gesamten Bereich der Leiterplatte. Anordnung, Konstruktion und Verteilung der Konvektionsdüsen wurden mit dem Ziel entwickelt, den Einfluss der auf die Leiterplatte wirkenden Heißluftkegel so homogen wie irgend möglich zu halten und sicherzustellen, dass die Heißluftkegel stets optimal nebeneinander liegen.

Dank der Verteilung der Konvektionsdüsen strömt die Luft, die sich beim Kontakt mit der Leiterplatte und bei deren Erwärmung abkühlt, nicht auf oder über die Leiterplatte zurück, sondern in Richtung des Gebläses.

Alle relevanten Parameter – Durchmesser der Konvektionsdüse, Anordnung der Düsen, Abstand zwischen Gebläse und Leiterplatte – wurden mit mathematischen Simulationsverfahren optimiert und sind patentiert.

Die Anordnung der Düsen stellt einen sehr geringen Temperaturunterschied zwischen der erhitzten Luft und der Leiterplatte am Ende jeder Phase sicher und sorgt für einen optimierten Wärmetransfer, bei dem die thermische Dispersion in Abhängigkeit von der Masse der Bauteile auf ein Minimum reduziert wird. Diese in der Industrie erstmals realisierte Konzeption ermöglicht die Verarbeitung eines breiten Spektrums unterschiedlicher Leiterplatten mit dem gleichen Profil. Die Phase-Convection-Technologie verleiht dem X-600 einen enormen Grad an Flexibilität und ermöglicht es, die Anzahl von Profilierungen und den Aufwand für die Fertigungskontrolle zu reduzieren.

Vier Phase-Convection-Segmente:

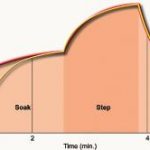

Die vier Phase-Convection-Segmente der drei Ebenen können jede einzeln und unabhängig voneinander gesteuert werden. Zunächst gelangt die Leiterplatte in das erste Phase-Convection-Segment, in dem das Board langsam unter Berücksichtigung der zulässigen Temperaturanstiegsgeschwindigkeit der Bauteile erwärmt wird. Diese Erwärmung erfolgt bis zur vorgegebenen Soak-Temperatur entsprechend programmiertem Profil. Sobald diese Temperatur erreicht ist, öffnet sich der Durchlass zwischen erster und zweiter Kammer, und das Board gelangt ohne jeden nachteiligen Effekt auf das Profil in das zweite Phase-Convection-Segment.

Im zweiten Phase-Convection-Segment angelangt, wird das Board für die benötigte Zeit entsprechend dem gesetzten Profil auf Sättigungs-Temperatur gehalten. Sobald vorgegebene Zeit und Temperatur erreicht sind, bewegt sich das Board in die dritte Phase-Convection-Kammer, in der mittels Turbo Convection ein sehr schneller Anstieg auf die Reflow-Temperatur erfolgt.

Durch Einsatz der Turbo Convection wird eine bessere Trennung zwischen Soak-Temperatur und Peak-Anstieg erreicht, wie es häufig bei bestimmten Bleifrei-Applikationen erforderlich ist. Ist die Reflow-Temperatur erreicht und die Lotpaste über dem Liquidus, öffnet sich der Durchlass zwischen dritter und vierter Phase-Convection-Kammer, so dass das Board in die Abkühleinheit gelangen kann. Befindet sich das Board in der Abkühleinheit, ermöglicht der hier wirkende Kühlluftstrom eine ausreichende Abkühlung bei jeder erforderlichen Geschwindigkeit. Der gesamte Leiterplattenbereich wird gleichmäßig gekühlt, wodurch das Risiko von Verbiegungen der Leiterplatte und einer Beeinträchtigung von Lötverbindungen auf ein Minimum reduziert wird. Nach Passieren der Kühlphase sind die Temperaturen des Boards am Auslass in der Regel deutlich niedriger als bei konventionellen Öfen.

Statistische Prozesskontrolle:

Das Konvektionssystem ist für alle Prozessparameter als geschlossener Regelkreis konzipiert. Die Regelung der Temperatur erfolgt in jedem Phasensegment mittels Pyrometern. Das Pyrometer misst exakt die Temperatur auf der Leiterplatte, nicht nur die Temperatur des sie umgebenden Luftstroms. In einem herkömmlichen Reflowofen bewegen sich sowohl die Luft wie auch das Board, und die Regelung erfolgt in Abhängigkeit von der Temperatur des Luftstroms im Tunnel und der Fördergeschwindigkeit. Anders hier: Das Board ist in Ruheposition, der Luftstrom arbeitet in einem geschlossenen Regelkreis und die Regelung erfolgt in Abhängigkeit von der exakten Temperatur auf dem Board selbst und nicht in Abhängigkeit von dessen Umgebungstemperatur.

Da die einzelnen Segmente selbstständig und voneinander unabhängig arbeiten und durch den geschlossenen Regelkreis weder durch Verbindungen noch durch Störungen von außen beeinflusst werden, ergibt sich beim Einsatz von Stickstoff ein um bis zu 50% verringerter Verbrauch bei sehr geringen Sauerstoffanteilen im gesamten Bereich des Ofens. Dank der Tatsache, dass die Temperaturregelung mittels Pyrometern durchgeführt wird, die die exakte Temperatur direkt auf der Leiterplatte ermitteln, können die Temperatur-Daten tatsächlich in Echtzeit erfasst werden. Damit ist die Software absolut SPC-gerecht. Sie sammelt die exakten Temperaturen und Profile für jedes Board und speichert sie für SPC-Trend-Analysen und die Nachverfolgung ab. Erhält ein Board nicht die korrekte Temperatur – zum Beispiel wegen Vertiefungen oder Aussparungen wie „Boats“ oder aufgrund anderer Einflüsse – kann die Temperatur aufgrund des geschlossenen Regelkreises in Echtzeit erhöht werden.

Flexibilität und Kostensenkung:

Phase Convection ist die flexibelste heute bekannte Technologie. Dies liegt nicht nur daran, dass die Temperatursteuerung im geschlossenen Regelkreis direkt auf der Leiterplatte erfolgt. Es liegt vielmehr an der gesamten Architektur des Systems. Die vier Phase-Convection-Segmente sorgen für maximale Temperatur- und Profil-Flexibilität auf jedem Level und können völlig unabhängig voneinander programmiert werden. Auch jedes einzelne Level selbst lässt sich unabhängig von den beiden anderen individuell programmieren. Mit den programmierbaren Input- und Output-Einheiten können wir uns sogar vorstellen, dass Boards unterschiedlicher Größe gleichzeitig verarbeitet werden können. Ein weiterer Vorteil besteht darin, dass ein oder zwei Levels abgeschaltet werden können, wenn zum Beispiel wegen bestimmter Vorgaben beim Durchsatz nicht alle Ebenen benötigt werden. Damit reduziert sich der Strom- und Stickstoffverbrauch. Vorteilhaft ist auch, dass der Ofen Level für Level hochgefahren werden kann, wodurch sich der Energiebedarf beim Anfahren des Systems verringert. Viele Betriebe sind – lediglich wegen der hohen Einschaltleistungen beim Anfahren eines Reflowofens – verpflichtet, ihre Energie-Installationen zu erweitern, was Installation und Unterhalt verteuert.

Das Konzept des Phase Convection X-600 Ofens ermöglicht es darüber hinaus, Stillstandszeiten zu reduzieren, indem ein neuer Prozess auf einem Level bereits eingerichtet wird, während auf den beiden anderen Levels noch gearbeitet wird.

Selbstreinigungs-System:

Ein wesentlicher Vorteil der neuen Phase-Convection-Technologie ist das im System integrierte Flux-Reinigungssystem. Es stellt sicher, dass jedes Phasensegment sauber und frei von jeder Kontamination durch Flussmittel gehalten wird. Die Luft wird nach der Aufheizphase aufbereitet und läuft durch eine Konsensatfalle auf jedem einzelnen Level. Die Kondensatfalle sammelt während des Betriebs des Ofens ständig die Flussmittel-Rückstände. Jede Kondensatfalle ist mit dem eigenständigen Flussmittel-Managementsystem verbunden. Dieses reinigt und sammelt das Flussmittel in einem schnell wechselbaren Fluxrückstand-Sammelbehälter an der Unterseite des Ofens. Die Flüssigkeit in dieser Fluxsammeleinheit muss einmal pro Woche erneuert werden, wodurch sich die Leerzeit für die regelmäßige Wartung des Systems auf weniger als 5 Minuten pro Woche reduziert. Einmal komplett gereinigt, wird die Luft in die Abkühlphaseneinheit geführt, bevor sie wieder zurück in die Heizphasen-Konvektions-Segmente gelangt.

Umweltfreundlich:

Der Phase-Convection-Ofen ist für alle Parameter als geschlossener Regelkreis konzipiert und hat keinen direkten Kontakt mit der Außenumgebung. Dadurch ist nicht nur der Stickstoffverbrauch gering, sondern es entfällt auch die Notwendigkeit einer externen Ablufteinrichtung für das System. Es gibt keine Kontamination in der Umwelt oder in der unmittelbaren Umgebung des Ofens. Es ist nicht erforderlich, kostenaufwändige Abluftvorrichtungen zu installieren. Durch den Wegfall der Abluftvorrichtung ist dies der erste Ofen, der allen Umweltregelungen der künftigen ISO 14000 Spezifikationen entspricht. Dies bedeutet natürlich enorme Vorteile auch für Clean Room Applikationen, die immer schon ein Problem für herkömmliche Öfen waren.

Bleifreies Löten:

Eine der derzeit größten Herausforderungen für unsere Industrie ist das Reflowlöten bleifreier Lote. Höhere Reflowtemperaturen und das Erfordernis geringer Flux-Kontamination sind hier die zu lösenden Aufgaben. Beim Einsatz der Phase-Convection-Technologie ist es möglich, das Board auf Temperaturen zu erwärmen, die deutlich über den für bleifreie Lotpasten benötigten liegen. Herkömmliche Standard-Öfen haben Schwierigkeiten, diese höheren Temperaturen ohne Probleme mit dem Fördersystem, ohne Reduzierung der Lebenszeit der Heizvorrichtungen und ohne Probleme mit der Temperaturgleichförmigkeit und der Flux-Kontamination zu erreichen. Phase Convection ist auch bei weit höheren Temperaturen eine kontrollierte und saubere Technologie.

Resümee

Phase Convection ist ein bahnbrechender, von der Industrie lange erwarteter Durchbruch in der Löttechnologie, mit dem die bestehenden Herausforderungen hinsichtlich Durchsatz, Platzbedarf und Umweltanforderungen bewältigt werden können.

Diese Technologie bietet dem Reflowmarkt aufgrund des geringeren Stickstoffverbrauchs, der Temperaturgleichförmigkeit, der Pyrometersteuerung und der niedrigen Kühltemperaturen am Ofenauslass enorme Vorteile. Weil diese Technologie in der Lage ist, weit höhere Temperaturen ohne zusätzliche Kontamination zu beherrschen, ist sie ideal für das Bleifrei-Löten. Die zusätzlichen Vorteile – reduzierter Platzbedarf, Selbstreinigung, reduzierte Stillstandszeiten, keine externe Ablufteinrichtung, leichte Wartung und Umweltfreundlichkeit – machen daraus eine Technologie, welche Standards für viele Jahre setzen wird.

Productronica, Stand A4.341

EPP 425

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)