Die Umstellung vom bleihaltigen Löten auf bleifreies Löten beschert uns manche Überraschung. Neben den hohen Schmelzpunkten der bleifreien Lote macht sich die Aggressivität gegenüber metallischen Werkstoffen bemerkbar. Die Anpassung der Lötparameter an die notwendigen Prozessbedingungen für das bleifreie Löten führt häufig zur Degradation von Werkzeugen, die direkt mit dem Lot in Berührung kommen. Dabei spielen neben technischen Problemen auch wirtschaftliche Aspekte eine wesentliche Rolle. Untersucht wurde deshalb die Zerstörung von Lötspitzen beim bleifreien Löten.

Volker Munz, Cooper Tools, Besigheim & Dr. Werner Kruppa, Stannol, Wuppertal

Für die Umstellung von bleihaltigen Loten auf bleifreie Lote werden bevorzugt Lote auf Zinn-Silber-Kupfer- oder Zinn-Kupfer-Basis eingesetzt. Wegen der hohen Schmelzpunkte müssen alle Lötparameter bei der Umstellung für Lötprozesse neu ermittelt und eingerichtet werden. Einen wesentlichen Aspekt stellt die Löttemperatur dar. Aus Benetzungsgründen müsste die Temperatur theoretisch um ca. 40 °C für gleiche Prozesszeiten angehoben werden. Das ist in der Regel nicht durchführbar, da die zu lötenden Materialien diese hohen Temperaturen nicht vertragen. Auch bei Lötmaschinen und Werkzeugen gibt es immense Probleme, die durch Optimierung der Prozesse reduziert werden können. Speziell beim Kolbenlöten wird durch längere Lötzeiten und höhere Spitzentemperaturen die Standzeit der Spitzen wesentlich verkürzt. Wer viel mit dem Kolben lötet und auf bleifrei umgestiegen ist, hat diese leidvolle Erfahrung machen müssen.

Mikrolegierte Weichlote

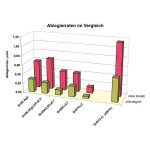

In einer Studie wurden Einflüsse von Legierung, Temperatur und Flussmittel auf die Standzeit von Lötspitzen untersucht. Dabei wurden übliche Bleifreilegierungen mit ihren äquivalenten, mikrolegierten Lotlegierungen des Typs Flowtin (Patent angemeldet) mit verbesserten Eigenschaften verglichen. Der Vergleich SnCu bzw. SnAg3,8Cu0,7 mit Flowtin(eingetragenes Warenzeichen des Unternehmens)TC bzw. Flowtin TSC (TC und TSC sind spezifische Kürzel für bleifreie Legierungen und äquivalent mit SC und SAC) zeigt, dass die Benetzungskräfte aller Legierungen gleich sind (Kruppa, Mikrolegierte Lote, Beitrag DVS/GMM-Tagung 2006). Somit macht sich die Mikrolegierung auf die praktische Technik des Kolbenlötens nicht bemerkbar. Große Unterschiede gibt es jedoch bei den Ablegierraten, speziell bei der Ablegierrate von Kupfer.

Die Ergebnisse der Ablegierversuche an Cu-Prüflingen sind in Bild 1 dargestellt. In langen Versuchsreihen wurde die optimale Zusammensetzung der Mikrozusätze bestimmt. Mit diesen Flowtin-Legierungen wird eine starke Verminderung der Ablegierrate erreicht. Die Ablegiergeschwindigkeit ist wie üblich temperaturabhängig und nimmt bei steigender Temperatur exponenziell zu. Das Verhältnis der Ablegierraten (nicht mikrolegiert/mikrolegiert) bleibt bei anderen Temperaturen gleich. Daher ist es möglich, auch mit bleifreien Legierungen dünne Schichten oder dünnere Kupferkabel zu löten.

Ablegierung von Eisen

Die Ablegierrate von Eisen (Stahl ST37) in einem ruhenden Lotbad wurde bei 350 °C mit 0,37 µm/Stunde bestimmt. Als Testlegierung diente Flowtin TC = das mikrolegierte Sn99,3Cu0,7. Theoretisch müsste also eine Eisenschicht von 200 µm in ca. 400 bis 500 Stunden ablegiert sein, d. h. sie widersteht der Ablegierung in etwa doppelt so lange wie mit dem nicht mikrolegiertem, bleifreien Lot Sn99,3Cu0,7.

Degradation von Lötspitzen

Jede Lötspitze verschleißt beim Gebrauch. Die Ursachen sind vielfältig und werden hervorgerufen durch:

1. Kontakt mit flüssigem Lot

– metallische Reaktion, Ablegierung

2. Kontakt mit Flussmittel

– chemische Reaktion, Korrosion

3. Abrieb durch Reinigung und an Lötoberflächen

– mechanische Beschädigung

Die metallische Reaktion und die Ablegiergeschwindigkeit sind abhängig vom verwendeten Lot, von der Spitzenoberfläche und stark abhängig von der Temperatur. Je nach Lotlegierung erhöhen sich die Ablegierraten bei der Umstellung auf bleifreies Löten um das 2- bis 4-Fache. Da Blei sehr reaktionsträge ist und mit Eisen und Kupfer so gut wie nicht reagiert, ist der hohe Zinngehalt beim bleifreien Löten die wesentliche Komponente, die für die Steigerung der Ablegierrate verantwortlich ist. Die Reaktionsgeschwindigkeit nimmt, wie bei allen chemischen Prozessen, mit steigender Temperatur exponenziell zu. Daher ist die metallische wie auch die chemische Zerstörung von Lötspitzen auch eine Frage der Temperatur. Mechanische Beschädigungen kommen in der Praxis immer wieder vor, führen aber nicht immer gleich zur Zerstörung. Man darf daher stark abrasive Methoden zur Reinigung wie Schmirgeln oder gar Feilen nicht anwenden. Die Reinigung der Lötspitzen muss sein, denn nur eine frisch verzinnte Lötspitze ist gut benetzbar und somit für den Lötprozess brauchbar. Oft erst später oder meist auch gar nicht wird entdeckt, dass eine Spitze malträtiert wurde. Die richtige Behandlung von Lötspitzen wurde oftmals beschrieben. Hier wird daher nicht weiter darauf eingegangen.

Um die Einflüsse bleifreier Legierungen sowie deren mikrolegierten Varianten, der Temperatur und des Flussmittels auf Lötspitzen zu testen, wurden Versuche unternommen.

Versuchsaufbau: Lötkolben; Cooper Tools, Typ Weller LR82, 80W, HT2-Spitze mit 60 µm Eisen und Lötroboter mit Zinnvorschub 2,4 s, Verweilzeit 1 s und Putzzeit 0,2 s, Lötspitzenkontrolle: Inspektion nach jeweils 50 Zyklen. Es wurde die Anzahl der Lötzyklen bis zum Durchbruch festgestellt. Um die Zyklenzeiten zu verringern, wurde nur eine Eisenschicht von 60 µm Eisen auf den Kupferkern aufgetragen.

Ergebnisse

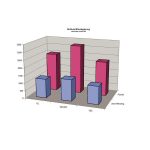

Ein typischer Fehler, erzielt mit dem Lötdraht TC Kristall 400, zeigt sich in Bild 3. Nach 1250 Zyklen hat sich ein Loch auf der Benetzungsseite gebildet. Das Loch ist jedoch nicht auf der Kontaktierungsstelle entstanden. Da das Zinn sich auf der ganzen benetzbaren Oberfläche verteilt, kann der Lochfraß an anderer Stelle stattfinden als dort, wo das Zinn zugeführt wurde.

Allgemeine Fehlerbilder: In fast allen Versuchen war der Lochfraß an der Kontaktzone zur Verchromung zu finden. Wie zu erkennen ist, ist auch die Verchromung leicht angefressen. Im Schliffbild sieht man, dass das Zinn sein zerstörerisches Werk begonnen hat und den Kupferkern rasch aushöhlt (Bild 3). Es gibt mehrere Möglichkeiten, an denen ein Durchbruch des Zinns stattfinden kann: Auf der Benetzungsseite, da wo der Draht abgeschmolzen wird, findet man den Durchbruch unterhalb der Verchromung. Auf der Rückseite kann auch ein Durchbruch stattfinden, da das schmelzflüssige Lot die gesamte benetzbare Oberfläche umspült (Bild 4). Aus den Schliffbildern lässt sich erkennen, dass die Ablegierung der Eisenschicht relativ konstant ist. In keinem Fall wurde beobachtet, dass der Durchbruch direkt an der Spitze erfolgt.

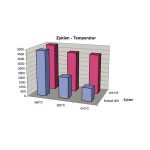

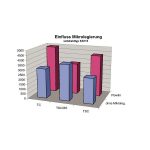

Einfluss der Temperatur: Die Zerstörung von Lötspitzen ist stark temperaturabhängig. Je höher die Spitzentemperatur gewählt wird, umso schneller zeigt sich an den Spitzen ein Durchbruch. Im Bild 5 ist die Abhängigkeit der Spitzendegradation von der Temperatur dargestellt. Dabei wurden die gleiche Legierung, jedoch zwei verschiedene Flussmittel, benutzt. In der vorderen Reihe ist der Abbau mit Kristall 400 (Flussmittel Typ 1.2.3, REL0 halogenfrei, karbonsäureaktiviert(F-SW 32) zu sehen, die hintere Reihe repräsentiert den Abbau mit dem Flussmittel KS115 (Flussmittel Typ 1.2.3, REM1 halogenaktiviert). Deutlich ist der Einfluss des Flussmittels zu erkennen. Das halogenfreie Flussmittel Kristall 400 hat offenbar bei hohen Temperaturen eine wesentlich höhere Aggressivität und zerstört die Spitze relativ schnell. Dagegen zersetzen sich in dem Flussmittel KS115 offenbar die halogenhaltigen Aktivatoren relativ rasch, so dass die Lötspitzen weniger angegriffen werden. Einfluss der Lotlegierung: Die verwendete Lotlegierung hat ebenfalls einen wesentlichen Einfluss auf die Degradation. Wie in Bild 6 deutlich zu erkennen ist, wird die Anzahl der Lötzyklen in allen drei Fällen deutlich durch die Mikrolegierung erhöht, in der Regel mehr als verdoppelt. Das verwendete Drahtflussmittel ist Kristall 400, die Lötkolbentemperatur betrug 385 °C.Etwas anders stellt sich das Ablegierverhalten beim verwendeten Flussmittel KS115 dar. Die Anzahl der Lötzyklen ist generell deutlich höher als beim Kristall 400. Auch hier beobachtet man eine deutliche Verbesserung durch die Verwendung der mikrolegierten Variante. Lediglich beim Legierungstyp TSC263 konnte dies nicht gefunden werden. Ein Grund, warum sich diese Kombination anders verhalten sollte, ist nicht ersichtlich und weitere Untersuchungen folgen um zu klären, ob hier ein anderer, nicht berücksichtigter Einfluss eine Rolle spielte. Deutlich ist der Einfluss der Mikrolegierungszusätze zu erkennen.

So ergeben sich Vorteile beim Kolben- und Automatenlöten. Neben der Legierung hat das verwendete Flussmittel einen Einfluss auf die Ablegierung und somit auf die Haltbarkeit der Spitzen. Der Einsatz von Flussmittel mit hohem Harzgehalt bildet den besten Schutz. Beide Effekte lassen sich kombinieren, so dass der Verschleiß minimiert wird.

Zusammenfassung

Neue bleifreie Legierungen auf SnAg-, SnCu- und SnAgCu-Basis des Typs Flowtin wurden als Lötdraht getestet. Die Ergebnisse zeigen, dass mikrolegierte Lote dieses Typs vorteilhaft einsetzbar sind. Cobalt mit anderen Eisenmetallen und seltenen Erden ist als Mikrolegierungszusatz am besten geeignet. Durch diese Kombination wird die Gesamtdotierung so gering wie möglich gehalten (<500 ppm) und die physikalischen Eigenschaften der Hauptlegierung nicht verändert. Vorteile ergeben sich in den verminderten Ablegierraten, die das Löten von dünnen Leiterbahnen und Drähten ermöglichen. Mehrfachlötungen sind besser durchführbar, insbesondere wirkt sich das beim Hochtemperaturlöten aus. Die beschriebenen mikrolegierten Lote wirken materialschonend, Geräte und Material werden nicht so stark angegriffen und durch Lochfraß zerstört. Vorteile, die mit den üblichen bleifreien Loten nicht erreicht werden können. Durch die Kombination von mikrolegiertem Flowtin-Lot mit Flussmitteln wie KS115 bzw. KS110 können die Standzeiten von Lötspitzen erheblich verlängert werden. Wo ein guter Wärmeübergang benötigt wird und eine dicke Eisenauflage auf dem Kupferkern der Lötspitze stört, können wieder Spitzen mit einer normalen Eisen-Schichtstärke Verwendung finden.

Die Versuche zur Degradation von Lötspitzen wurden bei Cooper Tools in Besigheim durchgeführt, die Flowtin-Lötdrähte wurden von Stannol gefertigt und für die Versuche bereitgestellt.

EPP 413

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: