Mit Hilfe der automatischen optischen Inspektion (AOI) und Röntgenprüfung (AXI) kann mittlerweile eine Vielzahl an Kriterien geprüft werden. Dennoch sind Aufwand und Ergebnissicherheit auch sehr stark vom Leiterplattendesign abhängig, welches ein entscheidendes Kriterium für die Komplexität des Inspektionsprozesses darstellt. So kann die gezielte Berücksichtigung von Designrichtlinien die Inspektion entscheidend vereinfachen und die Kosten in der Fertigung erheblich senken. In diesem Sinne hat die Viscom AG in enger Zusammenarbeit mit der Firma Kirron GmbH & Co. KG ein spezielles Testlayout entwickelt, um die Einflüsse des Layouts ausführlich zu untersuchen und zu veranschaulichen.

Als Basis für diesen Test wurden die Layoutvorschläge aus der IPC-7350 herangezogen. Darauf basierend wurden im ersten Schritt die unterschiedlichsten Layouts abgebildet, um zu ermitteln, welche Layouts welchen Einfluss auf den Inspektionsaufwand haben. In einem weiteren Schritt wurden die Layouts gezielt manipuliert, um Fehlerarten wie Tombstones, aufliegende Pins, etc. im Produktionsprozess zu erzeugen (Bild 1).

Jede Leiterplatte kann optisch bzw. röntgentechnisch mit den entsprechenden Algorithmen geprüft werden. Grundsätzlich kann dabei alles, was in einem Bild sichtbar ist, also mit hinreichendem Kontrast abgebildet wird, auch geprüft werden. Prinzipielle Probleme bei der automatischen optischen Inspektion treten nur dann auf, wenn etwas nicht sichtbar oder durch Störstrukturen schlecht wahrzunehmen oder verdeckt ist. Wie die Praxis zeigt auch der systematische Test, dass sich solche Effekte durch ein gezieltes Leiterplattendesign vermeiden oder zumindest stark reduzieren lassen. Die Entwicklung eines derart optimierten Leiterplattendesigns stellt zwar anfangs einen einmaligen Mehraufwand dar, sie ist aber aus vielen Gründen empfehlenswert und zahlt sich später schnell wieder aus. Zu den großen Vorteilen gehören u. a.:

- Die Reduzierung der Programmierzeiten

- Die Minimierung von Pseudofehlern

- Die Verbesserung der Fehlerdetektion

Letztendlich kann so also meistens eine klare Kostenreduktion erreicht werden.

Der Artikel zeigt nun anhand vieler Beispiele, wie die Layout-Empfehlungen für die AOI und AXI konkret aussehen und greift bestehende Layout-Empfehlungen aus den IPC-7350-Richtlinien auf.

Layout-Empfehlungen für AOI – Beispiele:

Globales AOI-Leiterplattenlayout

Der Abstand der Bauteile zum Leiterplattenrand sollte mindestens 3 mm betragen. Chipbauteile haben Vorteile gegenüber zylindrischen Bauteilen. Die Layout-Empfehlungen hängen auch von der Sensortechnologie ab, d. h. die Prüfung kann nur durch eine orthogonale (senkrechte) Ansicht bzw. zusätzlich durch eine geneigte Ansicht erfolgen.

Bauteile

Ein wichtiger Faktor für einen stabilen Produktionsprozess sind die Bauteile. Sie sind zwar nicht direkt Bestandteil des Layouts, aber quasi des Prozessdesigns. Zurzeit geht der Trend zum Kauf immer günstigerer Bauteile, egal ob sich die Farbe, Größe usw. ändert. Dabei wird leider vergessen, welche Auswirkungen dies auf den späteren Inspektionsprozess, d. h. auf die AOI oder AXI haben kann. Durch eine kontinuierliche Verwendung derselben Materialien und Produkte können Prüfzeiten und Pseudofehler entscheidend reduziert werden, denn Pseudofehler entstehen größtenteils durch Bauteil- und Leiterplattenschwankungen.

Bauteilgröße

Die IPC-Richtlinie 7350 beschreibt die Bauteilgröße und schlägt eine bestimmte Größe für das einzelne Landpattern (Pad) vor. Laut IPC gibt es sehr große Schwankungen bezüglich der Bauteillänge und der Pinbreite. Konstant dagegen ist die Größe der Pads. Seitens der Leiterplattenhersteller sind die Toleranzen – im Vergleich zu den Bauteiltoleranzen, die für denselben Typ zulässig sind – eher gering.

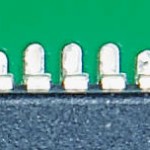

Leiterplattenfarbe und Lötstopplack

Generell können alle unterschiedlichen Leiterplattenfarben geprüft werden, doch die Vorgehensweise ist von der Farbe abhängig. So müssen z. B. bei einer weißen Leiterplatte andere Kontrastverhältnisse als bei einer grünen Leiterplatte eingestellt werden. Dann stellt sich im Extremfall zum Beispiel eine Brücke einmal als dunkle Brücke vor einem hellen Hintergrund dar, beim nächsten Mal aber als helle Brücke vor einem dunklen Hintergrund. Zu empfehlen ist hier ein matter Lötstopplack. Außerdem sollte der Bereich zwischen den Pads (auch im Fine-Pitch-Bereich) mit Lötstopplack bedeckt sein. Diese Empfehlung wird auch von den Lotpastenherstellern ausgesprochen (Bild 2).

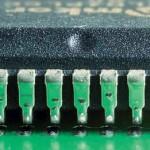

Bestückungsdruck

Alle Leiterplatten mit Bestückungsdruck können geprüft werden. Allerdings können manuelle Programmanpassungen nötig werden, wenn z. B. Bauteilrahmen oder Texte einzeln auf der Baugruppe aufgebracht sind und so z. B. die Kurzschlussprüfung stören. Außerdem weist der Bestückungsdruck eine große Fertigungstoleranz auf. Dementsprechend ist eine Reduktion des Bestückungsdrucks oder die Nutzung eines nicht reflektierenden Drucks (schwarz oder dunkelgelb) empfehlenswert. Eine andere Möglichkeit wäre, den Bestückungsdruck ganz gezielt einzusetzen. So sollten, sobald besondere Bauelemente (z. B. Hall-Sensoren) vorliegen, die Flächen unter dem Bauteil weiß bedruckt sein. Ein weiteres Beispiel wäre die Benetzung der abgeschrägten Ecken der Topftantalgehäuse mit Bestückungsdruck. So entstehen klare Kontrastverhältnisse und die Prüfung ist eindeutiger (Bild 3).

Referenzmarken

Alle Referenzmarkentypen können geprüft werden. Als Referenzmarken können alle beliebigen Strukturen definiert werden. Zwei Referenzmarken pro Nutzen sollten mindestens verwendet werden, bei drei Referenzmarken je Nutzen können eventuelle Verzerrungen der Leiterplatte ausgeglichen werden. Die Referenzmarken sollten mindestens 5 mm vom Leiterplattenrand entfernt liegen. Es können Kreuze, Rauten, Sterne etc. verwendet werden. Außerdem sollte ein gleichmäßiger dunkler Hintergrund benutzt werden. Besonders empfehlenswert sind Kreuze, da diese sehr stabil, leicht und schnell zu analysieren sind (Bild 4).

Kennzeichnung von Schlecht-Leiterplatten

Es ist möglich, alle bekannten Arten von Schlechtmarken zu prüfen. Jede beliebige Struktur kann als Schlechtmarke definiert werden. Die Empfehlungen sind an dieser Stelle ähnlich wie bei den Referenzmarken. Es gibt die Möglichkeit globale Schlechtmarken zu definieren, d. h. am Anfang wird eine einzige Marke überprüft und entschieden, ob auf dem Nutzen eine Schlechtmarke vorhanden ist bzw. ob der Nutzen vollständig bestückt ist. Alle Einzelschlechtmarken werden nur dann überprüft, wenn die globale Schlechtmarke ausfällt. Die globale Schlechtmarke sollte am Leiterplattenrand liegen.

Vermeidung von Lötstellenreflexionen

Die Form und der Winkel der Lötstelle sind für die Lötstellenreflexion verantwortlich. Die Form ist dabei abhängig von der Padgröße, der Bauteilhöhe, der Lotmenge und den Prozessparametern des Lötofens. Um Reflexionen zu vermeiden, sollte somit auf symmetrische Bauteilanordnungen verzichtet werden.

Wellenlötung

Bei der Wellenlötung sind alle Prozessparameter wesentlich stärkeren Schwankungen ausgesetzt. Das liegt größtenteils am Alterungsprozess des Zinns in der Welle. Die Reflexionseigenschaften von Zinn wechseln von sehr glänzend bis sehr matt. Diese Unterschiede müssen die Inspektions-Algorithmen abdecken können. Typische Fehlerursachen sind Kurzschlüsse oder Lötkugeln. Pseudofehler bei der Kurzschlussprüfung können ausgeschlossen werden, indem der Bestückungsdruck reduziert bzw. nicht reflektierender Druck und ein matter Lötstopplack benutzt werden. Referenzmarken, die nicht mit Lötstopplack bedeckt sind, verzinnen sich beim Löten, d. h. eine runde Referenzmarke füllt sich zur Halbkugel mit wechselhaften Reflexionseigenschaften. Dies kann vermieden werden, wenn Kreuze als Referenzmarken verwendet oder sie mit Lötstopplack abgedeckt werden.

Chip- und MELF-Bauteile, C-Leads

Bei den Chip- und MELF-Bauteilen muss der Lötmeniskus richtig erkannt werden. Der seitliche Padüberstand spielt dabei keine Rolle, der Padabstand Xc ist aber entscheidend (Bild 5). In diesem Sinne wird ein Verhältnis von Xc (äußerer Padüberstand) zu Xi (innerer Padüberstand) > 1 gewählt. Bei den C-Leads (Molded-Leads) gelten bezüglich des Meniskus und des seitlichen Padüberstands die gleichen Empfehlungen. Allerdings sollte hier das Verhältnis von Xc zu Xi einen Wert > 1,5 besitzen und damit etwas größer sein. Die Bauteillängenvarianz sollte in die Dimensionierung mit eingerechnet werden.

Gulwing-Beinchen

Typischerweise ist das Analysekriterium für diese Bauelemente in der orthogonalen Ansicht der Kapillareffekt. Beim Kapillareffekt bewegt sich das Zinn vom Pad-Ende zu den Beinchen und eine Lötung entsteht. Aufgrund von Prozessschwankungen, abgeschnittenen Bauteilkanten etc. muss sich nicht unbedingt ein wirklicher Frontmeniskus bilden. Auch ohne den Frontlötmeniskus kann eine Lötstelle als gut bezeichnet werden.

Gulwing-Beinchen haben einen seitlichen Padüberstand, der sich layoutbedingt bzw. aufgrund der Bauteilschwankungen häufig nicht auswerten lässt. Deshalb muss bei der orthogonalen Prüfung der Pins ein entsprechender Padüberstand vorhanden sein. Sind die Padüberstände zu klein, sollte die geneigte Prüfung zusätzlich eingesetzt werden. Nur durch diese zusätzliche Prüfung ist genügend Bildinformation vorhanden, um die Lötstelle zu beurteilen.

Geneigte Ansicht am Beispiel des PLCCs

Beim PLCC gibt es unterschiedliche Padüberstände. Wenn ein langer Padüberstand vorliegt, kann der Kapillareffekt am PLCC überprüft werden. Bleiben die Padüberstände hell, hat sich das Zinn zum Beinchen hingezogen, d. h. das Bauteil ist verlötet. Dies kann orthogonal bei Einhaltung der Designrichtlinien geprüft werden (Bild 6). Manchmal fehlt aber auch die Paste. Dies kann an dieser Stelle nicht orthogonal geprüft werden, weil das Zinn aufgrund des Kapillareffektes genauso wie die fehlende Paste aussieht. In diesem Falle wäre die fehlende Paste nur mit der geneigten Prüfung sichtbar (Bild 7).

Layoutempfehlungen für AXI – Beispiele:

Globales AXI-Leiterplattenlayout

Beim allgemeinen AXI-Leiterplattenlayout sollten sogenannte None-Solder-Mask-Defines-Pads verwendet werden. D. h. der Lötstopplack begrenzt nicht die eigentlichen Pads, sondern zwischen dem Lötstopplack und den Pads liegt ein Freiraum. Dies hat den Vorteil, dass sich an der Seite des Pads das Zinn ansammeln kann. Es kommt also zu weiteren Materialverstärkungen, die im Röntgenbild abzubilden sind.

2D-Röntgen

Beim Einsatz der 2D-Röntgentechnik dürfen auf der Leiterplattenunterseite keine Bauteile liegen. Sollen Bauelemente mit 2D-Röntgen überprüft werden, müssen sogenannte Tabuzonen definiert werden, in denen keine Bauteile liegen dürfen. Für BGAs sollte eine asymmetrische Padform wie z. B. das Teardrop-Design verwendet werden. So kann über die geometrische Form der Lötstelle die Lötstellenqualität beurteilt werden. Außerdem sollten spezielle QFN-Paddesigns verwendet werden, die vordere bzw. hintere Menisken abbilden können.

QFN-Paddesign

Die Padfläche und der Pastendruck sind genauso groß wie der Bauteilanschluss. Der Bauteilanschluss sitzt versetzt auf dem Pad (Bild 8). Für das QFN-Paddesign sind ein Padüberstand nach vorn und eine Padreduktion an der Rückseite zum Bauteil empfehlenswert. Dadurch können sich Menisken im vorderen und hinteren Bereich abbilden. Entscheidend ist hier, die Bauteiltoleranz mit einzubeziehen (Bild 9).

BGA-Design

Beim BGA-Design kann durch ein bestimmtes Layout die Formbarkeit der Lötstelle (z. B. Teardrop) sichtbar gemacht werden, d. h. der Teardrop kann sowohl exzentrisch als auch zufällig ausgerichtet sein. Generell wird empfohlen, dass die Pads auf der Bauteil- und Leiterplattenseite genauso groß sind wie der Ball (Bild 10). Die Universität Erlangen hat viele Untersuchungen zur Auswertung der einzelnen Eigenschaften von Padformen gemacht. Egal, ob runde oder nicht runde Pad-Geometrien verwendet werden, der Pastendruck bleibt rund.

Zusammenfassung

In der Regel wird in der Fertigung das Inspektionssystem auf ein bestehendes Fertigungslos eingestellt und optimiert. Beispiele aus der Praxis zeigen aber immer wieder, dass das allein nicht reicht. Wird eine Leiterplatte im Verlauf von zwei Wochen in einem neuen Los geprüft, so kann es sein, dass der ELKO nicht mehr schwarz, sondern auf einmal gelb ist. Oder der Transistor, der vorher lange Pinaustritte hatte, hat nun kurze und abgewinkelte Beinchen, Widerstände die schwarz waren, sind blau usw. Das AOI-Programm muss diese verschiedenen Gegebenheiten verwalten können – das kann es auch. Aber diese veränderten Bedingungen kosten Zeit, da nicht vorher bekannt ist, wann ein neues Bauteil verwendet wurde oder ob eine falsche Bestückung vorliegt. Gleichzeitig schwankt durch die größere Zahl der zulässigen Möglichkeiten die Aussagesicherheit. Durch eine kontinuierliche Verwendung derselben Materialien und Produkte sowie durch die Nutzung eines optimierten Leiterplattendesigns, wie oben beschrieben, können diese Produktionsschwankungen für die AOI/AXI verringert werden.

Zusammengefasst kann gesagt werden, dass mit der AOI und AXI alle kontrastierbaren Kriterien geprüft werden können, doch Layout-Empfehlungen vereinfachen die Benutzung dieser Inspektionstechniken erheblich. Design-for-Test-Rules verbessern die Fehlerdetektion, minimieren die Pseudofehlerrate, reduzieren die Programmierzeit und es werden geringere Programmierkenntnisse benötigt. Dadurch entsteht letztendlich eine erhebliche Reduktion der fortlaufenden Produktionskosten.

EPP 438

Unsere Webinar-Empfehlung

Was ist im Jahr 2022 Stand der Technik in der automatischen Röntgeninspektion? Wie aufwändig ist die Prüfprogrammerstellung? Welche Taktzeiten werden erreicht?

Teilen: