Nicht nur im Bereich Automotive hat das Thema Stressfaktoren und resultierende Ausfälle an Wichtigkeit zugenommen. Elektronische Baugruppen werden immer “unfreundlicheren Umweltbedingungen“ ausgesetzt. Neben den in der Hauptsache rein thermischen Prozessen sind noch die kombinierten Belastungen zu sehen. Dies sind zum einen thermische Zyklen über einen weiten Temperaturbereich, die zu einer thermisch-mechanischen Belastung führen. Zum anderen kommt neben der rein thermischen Belastung auch noch die Kombination mit Feuchtebelastungen hinzu, hier insbesondere die Betauung.

Bei der Betauung können osmotische Vorgänge hinzukommen und chemisch-physikalische Prozesse auslösen, die bei hoher Feuchtebelastung nicht ablaufen würden. Hier können neben rein physikalischen Prozessen auch chemisch irreversible Degradationsprozesse ablaufen.

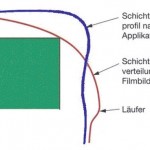

Die Kantenflucht

Die Betauung ist ein Adsorptionsprozess, deren negativer Einfluss auf die elektrische Isolation durch Beschichtungen sicher vermieden werden kann. Allerdings ist hier eine sichere und ausreichende Abdeckung der stromführenden Potenziale erforderlich (siehe Bild 2 und 3 b). Die ausreichende Abdeckung von Kanten – insbesondere an scharfkantigen Bauelementbeinchen (Bild 3 a) ist nicht trivial. Die sich ausbildende sogenannte Kantenflucht (Bild 1 a) von noch flüssigen Beschichtungsstoffen ist zum einen eine Funktion des Radius der Kante und der Oberflächenspannung. Zum anderen zeigt sich auch eine Abhängigkeit von der Viskosität. Je niedriger die Viskosität um so stärker und schneller ist die Kantenflucht ausgeprägt. Die Kantenflucht kann durch Erhöhung der Viskosität oder Fließgrenze nicht vermieden, sondern nur verzögert werden. Eine gute Kantenbedeckung erhält man bei hoher Viskosität, hoher Fließgrenze, schneller Härtung und unter Vermeidung scharfer Kanten. Letzteres ist insbesondere bei den Bauelementbeinchen sehr ausgeprägt und nicht zu vermeiden. Die Kantenflucht führt letztendlich immer zu einer verminderten Schichtdicke an der zu beschichtenden Kante. Deutlich höhere Viskositäten zur Verzögerung der Kantenflucht verbieten sich durch die standardmäßig eingesetzten Applikationsverfahren.

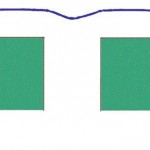

Bei den lösemittelhaltigen Schutzlacken haben wir neben der durch die Kantenflucht verursachten Schichtdickenreduzierung noch eine trocknungsbedingte Schichtdickenreduzierung. Die resultierende Trockenschichtdicke beträgt etwa 50 % der applizierten Nassschichtdicke. Dickere Schutzlackschichten von 100 µm und mehr zu applizieren ist nicht trivial. In einer vereinfachten Abschätzung kann man sagen, dass für eine Trockenfilmdicke von 100 µm etwa 200 µm konventioneller Nasslack aufgebracht werden muss, da konventionelle Schutzlacke etwa 50 % Lösemittel besitzen. Diese verdunsten aus dem Film und reduzieren dann die applizierte Schichtdicke. Von Vorteil sind hier die lösemittelfreien Dickschichtlacke, welche die Bauelementbeinchen weniger beschichten, sondern eher vergießen, so dass sich die Kantenflucht nicht ausbilden kann (Bild 1 b). In Bild 2 und 3 b sind solche „mikrovergossenen“ Bauelementbeinchen dargestellt. Hier resultiert durch die höhere applizierte Schichtdicke an diesen kritischen Stellen eine deutlich erhöhte Schutzwirkung insbesondere gegen Betauung.

Geht man von üblichen Schutzlacken aus, gilt grundsätzlich, dass Lackfilme um so langsamer trocknen, je dickschichtiger sie appliziert sind. Physikalisch verständlich, denn das im nassen Lackfilm befindliche Lösemittel muss einen längeren Weg zurücklegen, um den Lackfilm zu verlassen. Ebenso muss bei den oxidativ trocknenden Lacken der Sauerstoff ebenfalls längere Wege zurücklegen, um den Lackfilm vollständig durchzuhärten. Diese Trocknungsverzögerungen sind nicht einfach linear, d. h. doppelte Schicht entspricht nicht doppelter Trockenzeit, die Abhängigkeit ist exponentieller Art, d. h. doppelte Schicht entspricht eher ca. vierfacher Trockenzeit. Die Zeit zum Erreichen der gewünschten Endeigenschaften, wie z. B. Haftung und elektrische Isolierung, wird deutlich länger und ist dann auch empfindlicher gegenüber Schichtdickenschwankungen, wie sie auf einer elektronischen Baugruppe zwangsläufig gegeben sind. Diese Beschichtungen sind dann auch noch, bedingt durch die sogenannte Lösemittelretention, besonderes empfindlich gegenüber einer frühen Kapselung, Verpackung oder Klimabelastung.

Die lösemittelfreien UV-härtenden Dickschichtlacke, zum Beispiel der Reihe Twin-Cure, sind im Anlieferungszustand zu verarbeiten. Sie zeichnen sich durch eine äußerst schnelle Härtung von unter 1 Minute aus. Die optimale Lösung ist es, mit derartigen UV-Dickschichtlacken mit einer Viskosität von etwa 80 bis ca. 150 mPas zu arbeiten.

Der Vorteil einer niedrigen Viskosität ist zum einen die Möglichkeit der Applikation mit den üblichen selektiven Beschichtungsverfahren und zum anderen auch mit einer besseren und schnelleren Benetzung und/oder Unterfüllung von Bauelementen. Selbst bei Lackviskositäten von ca. 80 mPas lassen sich noch Schichtdicken von 80 bis 120 µm in flächigen Bereichen erzielen und somit einerseits der Schutz von Dickschichtlacken erreichen und andererseits der Wunsch nach Wirtschaftlichkeit erfüllen. Mit dem klassischen Filmcoater lassen sich beispielsweise Schichtdicken auf der Fläche von ca. 100 µm erreichen, was sich mit einer deutlich profitableren Beschichtung bei gleicher bzw. besserer Schutzwirkung zeigt. Wie in Abb. 2 b zu erkennen ist, bleibt die Kantenabdeckung und Feuchteisolation – beispielsweise von Bauelementbeinchen – im Sinne eines „Mikrovergusses“ erhalten. Die Bauelementbeinchen sind komplett umhüllt und der Raum unter den Beinchen ist komplett verfüllt. Die Lücke zwischen Vergussmassen und konventionellen Schutzlacken wird sowohl aus wirtschaftlicher Sicht, als auch von der Schutzwirkung her betrachtet, geschlossen.

Eine Lösemittelzugabe ist bei solchen UV-härtenden Lacken nicht zulässig, da diese bei der UV-Härtung mehr oder weniger kontrolliert eingeschlossen werden und bei nachfolgenden Wärmebelastungen ebenfalls unkontrolliert ausdunsten. Dies führt zu den Lackfilm schwächenden Schrumpfspannungen. Sollte verfahrensbedingt eine niedrigere Viskosität erforderlich sein, so ist dies nur durch das Erwärmen des Lackes möglich. Bei einigen Beschichtungsverfahren können durch Erwärmen des Dickschichtlacks bessere Beschichtungsergebnisse erzielt werden. Zu berücksichtigen ist, dass der applizierte Lack durch die „kühlere“ Baugruppe wieder abgekühlt wird und die Viskosität damit wieder ansteigt.

Viskosität und Benetzung

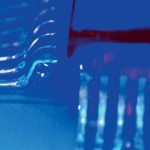

Insbesondere die lösemittelfreien Lacke zeigen eine sehr deutlich temperaturabhängige Viskosität. Als Daumenregel kann man von einer Halbierung der Viskosität bei einer Temperaturerhöhung von 10 Grad ausgehen, bzw. einer Verdoppelung der Viskosität bei einer Temperaturabsenkung um 10 Grad. Während dieser Effekt sehr gut zum Absenken der Verarbeitungsviskosität genutzt werden kann, heißt dies andererseits, dass die Konstanz der Verarbeitungstemperatur ebenfalls gut einzuhalten ist. Mögliche Temperaturschwankungen in einer Fertigung lassen sich z. B. abfangen, indem mit einem geheizten Lacksystem gearbeitet wird, so dass die Verarbeitungstemperatur etwas oberhalb der maximal auftretenden Raumtemperatur liegt (Bild 3 a + 3 b). Die Viskosität (Bild 4) zeigt die typische Abhängigkeit von der Temperatur. Eine Temperaturerhöhung über 80 °C darf nicht erfolgen. Bei über 80 °C nimmt die Polymerisationsneigung des Lackes zu, so dass ein sicheres Verarbeiten nicht mehr gewährleistet ist.

Auch höher viskose Dickschichtlacke können durch den Effekt der sogenannten Kapillarität auch die Spalte unter SMD-Bauelementen verfüllen. Die Kapillarität wird durch die Benetzung einer Flüssigkeit in einer Kapillare, einem Spalt, d. h. durch die Oberflächenspannung bewirkt. Die von Seiten der Flüssigkeit bestimmenden Größen sind – ausgedrückt in der Washburngleichung – der Kontaktwinkel von Flüssigkeit und Festkörper sowie die Viskosität. Der Benetzungstiefe l B in einer Zeiteinheit ist dem Grenzwinkel der Flüssigkeit (s LA ) und dem Kontaktwinkel cos U direkt proportional und der Viskosität der Flüssigkeit (h) umgekehrt proportional:

(1 a)

(1 b)

Aus diesen Proportionalitäten folgt, dass für eine schnelle Penetration eine hohe Oberflächenspannung der Flüssigkeit und ein kleiner Kontaktwinkel mit der festen Oberfläche ausschlaggebend sind. Unglücklicherweise können beide Voraussetzungen im Normalfall nicht erreicht werden; deutlich ist, dass ein geringer Kontaktwinkel ein wesentliches Erfordernis ist. Das bedeutet, ein auf der Oberfläche liegender Tropfen sollte sich so flach wie möglich ausbilden. Ferner bedeutet es, dass eine niedrige Viskosität das Eindringen des Beschichtungsstoffes begünstigt, das Unterfüllen somit schneller abläuft. Das Eindringvolumen ist umgekehrt proportional zur Viskosität, d. h. mit einer Viskosität von 100 mPas gegenüber von 1000 mPas reduziert sich das Verfüllen eines Spaltes auf ein Zehntel des Zeitbedarfs. Das ist insbesondere von Bedeutung, wo die Kantenlängen der ASICs zunehmen. Beim Beschichten ist darauf zu achten, dass wenn eine komplette Unterfüllung gefordert wird, der unter dem Bauelement befindlichen Luft die Zeit und auch die Möglichkeit gegeben wird zu entweichen.

Die Physik beim Mikroverguss

Durch das komplette Unterfüllen von großen Bauelementen wird einerseits die Bildung von Mikroklimata unter den Bauelementen vermieden und eine klimasichere Isolierung von Potenzialen unter diesen sichergestellt, als auch andererseits eine gute thermische Anbindung des Bauelementes an den Baugruppenträger erreicht. Zwar ist die Wärmeleitfähigkeit des Schutzlackes mit ca. 0,3 W/mK nicht sehr hoch, aber immer noch um den Faktor 10 höher als der eines Luftspaltes (ca. 0,03 W/mK). In Bild 3 a und b sind die beschichteten Bauelementbeinchen eines ASICs dargestellt. Deutlich erkennbar ist, dass es sich bei einer „flächigen“ Schichtdicke von ca. 100 µm an den scharfkantigen Beinchen immer noch um eine Art „Mikroverguss“ (Bild 3 b) handelt, während die lösemittelhaltigen Lacke erkennbare dünne Filme ausbilden und sich unter den Bauelementbeinchen Hohlräume ausbilden (Bild 3 a).

Aus der Unterfüllung in diesen Bildern leitet sich auch die Betrachtung der thermischen Ausdehnung ab. Sicherlich spielt der Ausdehnungskoeffizient eine Rolle, jedoch ist in einer „gesamtheitlichen“ Betrachtung sowohl das E-Modul als auch die Adhäsionskraft mit zu berücksichtigen.

Eine besonders wichtige Konsequenz ergibt sich aus diesem Elastizitätsmodul bei Temperaturwechselbelastungen. Auf einer bestückten Baugruppe besteht ein Ungleichgewicht von unterschiedlichen Temperaturausdehnungskoeffizienten (Basismaterial, Kupfer, Lot, Bauelemente etc.). Unterschiedliche Temperaturausdehnungskoeffizienten führen bei Temperaturwechseln zu Spannungen, d. h. zu unterschiedlichen thermischen Bewegungen (z.B. Bimetalleffekt). In einer vereinfachten Beschreibung können diese unterschiedlichen Temperaturausdehnungen und ihre mechanische Folge (eine mechanische Spannung zwischen diesen Komponenten) wie folgt beschrieben werden:

s th = mechanische Spannung durch die Temperaturänderung

E = Elastizitätsmodul,

µ = Poisson-Zahl (Querkontraktionszahl),

a = Temperaturausdehnungskoeffizienten,

dT = infinitesimale Temperaturänderung,

DT = Temperaturdifferenz.

(zur besseren Übersicht ist die Betrachtung in der Gleichung auf zwei Stoffe – Index 1 und 2 – reduziert.)

Der Elastizitätsmodul ist ein Maß für die Steifigkeit des Materials, für den Widerstand gegen Verformung. Je höher das E-Modul, desto mehr Spannung muss bei der Verformung aufgebracht werden. Diese grundsätzlichen Betrachtungen sind nicht nur für Vergussmassen obligatorisch. Fehleinschätzungen führten hier im schlimmsten Fall zu Abrissen an/von Bauelementen und somit zum sofortigen Ausfall der Baugruppe bei thermischen Stressbelastungen. Bei den klassischen Schutzlacken führen Fehleinschätzungen in der Regel nicht zu direkten Bauelementausfällen. Die auftretende Kraft führt unter Temperaturwechselbelastungen bei „zu harten“ Schutzlacken eher zur Rissbildung im Schutzlackfilm. Die auftretende mechanische Spannung übersteigt die Zugfestigkeit des Lackfilmes, welche durch die geringere Schichtdicke im Vergleich zu Vergussmassen dann eher reißt und die Kräfte nicht auf die Bauelemente übertragen kann. Die Risse in den Schutzlacken führen wiederum erst unter Feuchtebelastung (z. B. Betauung) zu Fehlströmen und Ausfällen.

Die „treibende Kraft“ ist die Temperaturdifferenz. Geringe Temperaturdifferenzen im Anwendungsfall (z. B. von 10 bis 40 K) ergeben auch nur geringe mechanische Spannungen. Erfährt die Baugruppe dagegen Temperaturwechsel z. B. von – 40 bis + 125 K, so führt die Temperaturdifferenz von 165 K zu merklichen mechanischen Kräften. Die Erfahrung zeigt, dass hier die tiefen Temperaturen eher Probleme mit den thermisch induzierten Spannungen ergeben. Erklärlich ist dies ebenfalls über das Elastizitätsmodul. Das Elastizitätsmodul ist selbst ebenfalls temperaturabhängig und wird bei tiefen Temperaturen höher, das Polymer „friert ein“. Die Zunahme im Elastizitätsmodul ist besonders groß, wenn die Glasübergangstemperatur unterschritten wird.

Geringe Unterschiede in den Temperaturausdehnungskoeffizienten reduzieren die durch die Temperaturdifferenz induzierte Spannung ebenfalls. Allerdings ist es sehr schwierig, Polymere mit einem Temperaturausdehnungskoeffizienten üblicherweise im Bereich von ca. 100 bis 250 ppm/K auf einen Wert von unter 20 ppm/K (entsprechend Basismaterial (FR 4) oder Metallen) zu bringen.

Unter großflächigen Bauelementen wie beispielsweise QFPs mit einer Kantenlänge von 10 mm und mehr macht sich ein weiteres Phänomen bemerkbar, welches bei der Lackqualifikation zu berücksichtigen ist. Die Temperaturausdehnung (Formel 2) ist üblicherweise ein isotroper Prozess. Die Ausdehnung erfolgt in alle drei Raumrichtungen gleichermaßen. Insbesondere bei kraftschlüssigen Verbindungen von Vergussmaterialien zum Beispiel in Spalten ist zu berücksichtigen, dass die thermische Ausdehnung in die drei Raumrichtungen behindert ist – eine Anisotropie zeigt – und die z-Ausdehnung unter Umständen in x-y-Richtung „umgeleitet“ wird. Die Alternative wäre ein „Sprengen“ des Spaltes. Dem E-Modul (Young Modul) als auch der Kohäsion von Beschichtungsstoff und Bauelement ist hier besondere Beachtung zu schenken.

Wenn die z-Achsenausdehnung – bedingt durch das Bauelement – behindert wird und kein „Absprengen“ erfolgt, kann man in einer ersten Näherung von einem Fließmodell ähnlich dem des viskosen Fließens ausgehen (BIld 5). Es ist ein signifikantes Ausdehnen in nur zwei Raumrichtungen – der x- und y-Achse – möglich. Die durch die Temperaturänderung hervorgerufene Ausdehnung kann nur in der Ebene stattfinden. Hier ist eine Ausdehnungsbewegung des Polymers entsprechend Bild 5 vorstellbar. Das unmittelbar haftende Polymer kann sich relativ wenig bewegen. Das sich in der Spaltmitte befindende Polymer kann sich entsprechend seiner Kohäsionskräfte – dem E-Modul – entsprechend bewegen bzw. Spannung aufbauen.

Aus dieser Überlegung ist abzuleiten, dass die Stressübertragung auf die das Polymer umgebenden Strukturen neben dem E-Modul und dem Ausdehnungskoeffizienten eine starke Abhängigkeit von der Adhäsion – der Haftung – des Polymers an die diversen Strukturen zeigt. Die reine Betrachtung nur der Ausdehnungskoeffizienten stellt eine sehr starke Vereinfachung dar, welche die realen Zustände nicht abbildet. Auch bei Dickschichtlacken ist weniger mit einer Zerstörung der Bauelemente zu rechnen, sondern eher mit einer Rissbildung im Lackfilm. Ausschlaggebend für eine Stabilität des Systems unter einer Temperaturwechselbelastung ist die resultierende Spannung aus der dargestellten vereinfachten Formel 2.

Erkennbar wird, dass eine Optimierung von den drei Kenngrößen Elastizitätsmodul, Temperaturausdehnungskoeffizient und Glasübergangstemperatur erforderlich ist. Eine Kerngröße zum Reduzieren der mechanischen Spannung s ist das Elastizitätsmodul, welches direkt proportional der Spannung ist. Hier zeigt sich, dass bei geeigneten Polymeren durchaus eine Reduzierung der durch thermischen Stress auftretenden mechanischen Spannungen um den Faktor 100 möglich ist.

Aus diesem Bild leitet sich auch ab, dass Bereiche mit herabgesetzter Kohäsion zusätzliche Spannungen in das Beschichtungssystem induzieren. Insbesondere Lotpastenreste zeigen bei Temperaturwechseln die Neigung zum Aufschmelzen und Erstarren und in der Folge zur Rissbildung und bilden begründet in ihrer relativ schwachen Kohäsion kein tragfähiges Substrat. Daraus resultieren zum einen Spannungen in der Ebene des Beschichtungsstoffes als auch senkrecht auf den Pastenresten. Verstärkt wird dieser Effekt noch, wenn es zu Schmelzprozessen unter der Beschichtung kommt.

Zusammenfassung

Durch seinen dualen Vernetzungsmechanismus zeigt dieses Lacksystem einen deutlich geringeren Schrumpf bei der Vernetzung als vergleichbare konventionelle UV-Systeme. Die prozessfreundliche UV-Technologie kann mit dem Schutzlacksystem Twin-Cure entscheidende Vorteile gegenüber herkömmlichen konventionellen Schutzlacken bieten. Es vereint die Vorteile einer schnellen UV-Härtung mit der Fähigkeit, auch im Schattenbereich durch weitere Reaktion zu vernetzen, in einem einfach zu handhabenden 1-Komponenten-System mit den Beständigkeiten eines 2-Komponenten-Systems. Es lassen sich Dickschichtapplikationen bei kürzesten Prozesszeiten realisieren. Ein solches Lacksystem bietet neben seiner ökologischen und ökonomischen Prozessvorteile auch höchste Leistungsfähigkeiten bezüglich möglicher klimatischer, chemischer und mechanischer Belastungen. Die zu applizierenden Schichtdicken liegen bei zirka 60 bis 120 µm Trockenfilmdicke. Es kann hier von einem echten Dickschichtlack gesprochen werden, der die Vorteile der erhöhten Beständigkeiten mit denen einer prozessfreundlichen Trocknung/Härtung verbindet. Twin-Cure bietet höchste Leistungsfähigkeiten bezüglich möglicher klimatischer, chemischer und mechanischer Belastungen auch wenn Reste feststoffarmer Flussmittel auf der Baugruppenoberfläche vorhanden sind. Wegen der Vielzahl der auf dem Markt befindlichen Flussmittel sind Vorversuche zu empfehlen. Da es sich um einen lösemittelfreien Beschichtungsstoff handelt, besteht im Hinblick auf die VOC-Richtlinie bereits jetzt eine optimale Lösung verbunden mit einem besseren Schutz von Baugruppen.

EPP 437

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: