Der Frage, wie die Abluft aus Fertigungslinien entsorgt werden soll, kommt eine wichtige Bedeutung zu: Zum Einen sollen gesundheitsschädliche Substanzen von den Mitarbeitern ferngehalten werden, zum Andern dürfen durch das Absaugen Lötprozesse nicht negativ beeinflusst werden. Auch sollte eine Abluft-Reinigungsanlage sowohl Energie sparend als auch flexibel sein. Dass diese Forderungen miteinander vereinbar sind, zeigt der folgende Artikel.

Purex, Rotherham, Großbritannien

Ob die Anforderungen der ISO 14001 oder Arbeitsschutzregelungen zu beachten sind,der Umgang mit der Abluft aus Löt- und Wärmeprozessen hat sich in der Elektro-nikindustrie zu einem komplexen Problem entwickelt. Der Ist-Stand zeigt, dass aufwändige zentrale Abluftsysteme mit langen Verrohrungswegen installiert wur-de, um einerseits die Wärme, andererseits die verunreinigte Abluft aus den Lötan-lagen beziehungsweise aus dem Fertigungsbereich zu transportieren. Hieraus ergeben sich folgende Frage- bzw. Problemstellungen:

• Ist die Verrohrung (Durchmesser, Län-ge), die Abluftleistung und die Luftströmung des zentralen Systems auf jeden installierten Ofentyp abgestimmt?

• Werden auch nach der Installation zusätzlicher Lötanlagen konstante Verhältnisse erzeugt?

• Bleibt der Lötprozess durch Luftdruckänderungen und Zugluft, die von außen in das zentrale System einwirken können, stabil?

• Bleibt der jeweilige Lötprozess stabil, wenn nicht alle Anlagen gleichzeitig oder mit unterschiedlicher Auslastung betrieben werden?

• Wie aufwändig ist die Wartung und Reinigung des zentralen Systems?

• Wie lange steht die Produktion bei Änderungen/Ergänzungen der zentralen Abluftentsorgung still?

• Wie hoch sind die Kosten des Stillstands bei Änderung oder Wartung des zentralen Abluftsystems?

Bevor eine alternative Lösung für die Abluftreinigung vorgestellt wird, noch einige grundsätzliche Informationen und Betrachtungen zu diesem Thema. Die Abluft aus Löt- und Wärmeprozessen, ihre Reinigung von schädlichen und teilwei-se toxischen Bestandteilen sowie die Wärmebelastung in den Fertigungsbereichen hängen voneinander ab. Gleichgültig, ob Aushärteprozesse oder Konvektions-, Wel-len-, Laser- oder Dampfphasenlöten zum Einsatz kommen, folgende Gemeinsamkeiten haben Gültigkeit:

• Es wird eine heiße, chemisch und physikalisch belastete Abluft erzeugt, wobei diese nicht selten eine Temperatur von 100 °C erreicht

• Große Luftmengen müssen umgewälzt werden

• Durch viele Maschinen und die von ihnen und den Rohrsystemen verbreitete Strahlungswärme steigt die Wärmebe-lastung des Fertigungsbereichs

Konstruktive Maßnahmen der Ofenhersteller haben dazu geführt, dass die Strahlungswärme der Maschinen minimiert wurde. Denen wirken jedoch die längeren beziehungsweise eine größere Anzahl an Heizzonen, mit denen die Lötanlagen ausgestattet werden, entgegen. Diese lassen die Temperatur im Fertigungsbereich wieder steigen, aufwändige Klimatisierungen sind die Folge. Doch nicht nur in den Löt- und Wärmeprozessen stellen sich Probleme mit der Abluftreinigung und der Wärmeabfuhr ein. Zusätzlich sind die Prozessschritte

• Lotpastenauftrag

• Spray-Coating/Vergießen

• Laserlöten

unter diesen beiden genannten Aspekten zu betrachten. Es handelt sich hier um Prozesse, in denen mit umweltschädigenden Substanzen umgegangen wird oder toxische Zersetzungsprodukte (beim Laser-Löten) erzeugt werden. Auch werden unterschiedliche Reinigungsmedien eingesetzt, die zum Beispiel durch Sprühauftrag ein Gemisch entstehen lassen, das sich innerhalb der jeweiligen Anlage verteilt und auf Oberflächen niederschlägt. Auch Lotpasten enthalten flüchtige Substanzen, die den Maschinenbediener belasten können. Zusätzlich erzeugen die Steuerungen, die Motorantriebe etc. innerhalb der Anlagen soviel Wärme, dass diese Einfluss auf die Prozessqualität und -stabilität haben können.

Dezentrale Abluftkontrolle

Sucht man eine Alternative zur zentralen Abluftentsorgung, stößt man zwangsläu-fig auf die dezentrale Abluftkontrolle und Wärmereduzierung. Die Abluftkontrolle bedeutet hier die Reinigung der Abluft bei gleichzeitig konstant bleibenden Prozess-verhältnissen. Die Reinigung der Abluft durch ein mehrstufiges Filtersystem ist ei-ne unabdingbare Voraussetzung, um sie in den Arbeitsbereich zurückgeben zu können. Unabhängige Untersuchungen haben ergeben, dass die kleinste Partikelgröße, die bei Löt- und Wärmeprozessen in der Elektronikindustrie ermittelt wurde, 0,5 µmbeträgt.

Um eine optimale Reinigung der Abluft zu erzielen, werden vor dem mehrstufigen Filtersystem die physikalischen Größen Geschwindigkeit und Schwerkraft für das sogenannte Reverse-Flow genutzt. Das bedeutet, dass die Abluft aus der Lötanlage innerhalb des Reinigungssystems um 90° abgelenkt und anschließend senkrecht von unten nach oben durch das mehrstufige Filtersystem geleitet wird. Diese Richtungsänderung bewirkt, dass schwere Bestandteile in der Abluft diesem Weg nicht fol-gen können. Sie behalten ihre Beschleunigungsrichtung bei und fallen aufgrund ihres Gewichts nach unten. Bestandteile der verunreinigten Abluft, zum Beispiel Metallpartikel > 2 µm, werden dadurch aus dem Luftstrom entfernt und gelangen nicht in das eigentliche Filtersystem. Das führt zu einer deutlich längeren Lebensdauer der Filter. Das mehrstufige Fil-tersystem, bestehend aus Vorfilter, modifiziertem und nicht reißenden HEPA-Filter und einem zweistufigen chemischen Fil-ter, reinigt die Abluft von Gasen, Dämp-fen und Partikel (minimale Partikelgröße: 0,3 µm) zuverlässig.

Neben den Eigenschaften des Filtersys-tems sind konstante Strömungs- und Druckverhältnisse innerhalb des Abluftreinigungssystems von wesentlicher Bedeutung, um einen stabilen Lötprozess über die gesamte Lebensdauer des Filters zu garantieren. Durch eine Mikroprozessorsteuerung wird der Luftstrom konstant gehalten. Da mit steigender Nutzung der Vorfilter langsam verschmutzt, erhöht sich der Strömungswiderstand in Bezug auf die notwendige Abluftleistung. Wird der Vorfilter gereinigt oder erneuert, passt sich die Leistung der Vakuumpumpe automatisch den geänderten Verhältnissen (reduzierter Widerstand) an.

Wie erwähnt, wird in den Löt- und Wärmeprozessen Abwärme erzeugt, die durch die Steuerungen und Regeleinrichtungen der Anlagen weiter erhöht wird. Zur Reduzierung dieser Wärmebelastungen stehen Lösungen zur Verfügung, die es ermöglichen, die aus dem Abluft-Reinigungssystem austretende Luft auf Tem-peraturen zwischen 20 bis 25 °C zu reduzieren. Dieses bietet enorme Einsparungen, wenn man folgende Situation betrachtet: In einem temperierten Fertigungsbereich stehen jeweils drei Reflow- und Wellen-Lötanlagen mit einem Ab-luftbedarf von 18 bis 21 000 m³/h. Diese Luftmenge wird der Umgebung entnommen, temperiert und in den Fertigungs-bereich geleitet. Anschließend wird sie in den Lötanlagen erhitzt und wieder an die äußere Umgebung abgegeben. Diese negative Energiebilanz kann mit Einsatz beschriebener Systeme verändert werden, wenn die gereinigte und gekühlte Abluft wieder dem Fertigungsbereich zugeführt werden kann.

Zusätzlich reduziert sich die Strahlungswärme des zentralen Abluftsystems um durchschnittlich 70 %, da nur kurze Rohrverbindungen von der jeweiligen Lötanlage bis zum Abluft-Reinigungssystem notwendig sind. Das kann sogar soweit gehen, wie mit einzelnen Lötanlagen-Herstellern bereits entwickelt, dass ein Abluft-reinigungssystem in die Lötanlage integriert wird. Es sollte noch erwähnt werden, dass durch die Abluftreinigung die in den jeweiligen Lötanlagen integrierten Flussmittel-Managementsysteme entlastet werden, da großvolumige Filter auch fluss-mittelartige Substanzen sicher aus der Abluft entfernen.

EPP 163

Die automatische Abluftkontrolle und die Wärmereduzierung sind nur zwei Aspekte der dezentralen Abluftreinigung. Welche Einflüsse und Kriterien sprechen außerdem dafür?

• Reduzierung von Flussmitteldämpfen und -rückständen. Lotpastentyp A unterscheidet sich von Lotpastentyp B in der Zusammensetzung und den Eigenschaften und damit auch in ihren Auswirkungen

• Metallische Bestandteile, Ausgasungen von Leiterplatten-Materialien, Lötstopplacken, Bauelementen und ggf. flüchtige Bestandteile aus Lotpasten belasten die Abluft

• Die Installation eines zentralen Rohrsystems mit kontinuierlicher Leistungsanpassung an jedem Ofentyp und Betriebszustand würde gravierende Investitionen zur Folge haben

• Wartungs- und Reparaturaufwand bei zentralen Rohrsystemen, gegenüber einem planbaren Filteraustausch bei dezentralen Systemen

• Installationskosten bei Umzug oder Umstellung der Lötanlage: zentrales System: 4 bis 8 h, dezentrales System: 1 bis 3 h

• Maschinenstillstandszeit (= Produktionsausfall) bei Umzug oder Umstellung der Lötanlage. Bei dezentralem System entspricht die Stillstandszeit der Lötanlage der Zeit für den Transport. Bei zentralen Systemen erfolgt erst nach Installation der Lötanlage die Versorgung der Anlage mit Abluft

• Wärmeabstrahlung des zentralen Rohrsystems belastet den Fertigungsbereich zusätzlich

• Minimierung der Staubbelastung im Fertigungsbereich

• Lüfterleistungen (zusätzliche Dachlüfter) im zentralen System, die u.U. nicht optimal auf das Rohrsystem bzw. die Anforderungen jedes einzelnen Wärmeprozesses abgestimmt sind

• Einfluss der äußeren Umgebungsbedingungen, die in das zentrale Rohrsystem hineinwirken können (z.B. Luftdruckschwankungen, starker Wind)

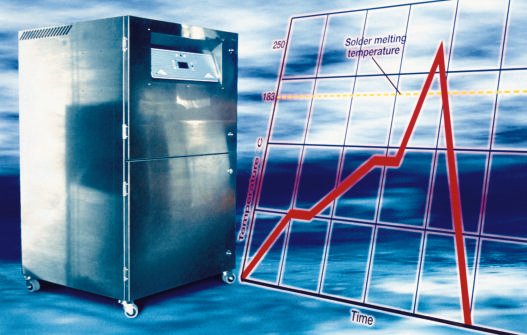

• Mit Einführung von bleifreinen Werkstoffen wird, aufgrund höherer Löttemperaturen, das Prozessfenster kleiner, da parallel die Bauteilhersteller die maximal zulässige Löttemperatur begrenzen bzw. reduzieren möchten

• Reduzierung der Luftumwälzungen im Fertigungsbereich

• Reduzierung der Wärmebelastung im gesamten Fertigungsbereich

• Konstante Luftströmung stabilisiert den Wärme-/Lötprozess durch eine geregelte Vakuumkontrolle und führt zu keinem unvorhersehbaren Einbruch des Temperaturprofils

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)