„Wir erkannten, dass es in der Baugruppen-Oberflächenmontage einen enorm hohen Bedarf für lasergeschnittene Druckschablonen gibt“, erinnert sich Georg Kleemann, “also haben mein Kollege Robert Englmaier und ich im Jahr 1992 die Firma LaserJob gegründet“. Das Unternehmen, das seinen Sitz in Grafrath westlich von München hat und demnächst nach Fürstenfeldbruck umzieht, hat sich in dieser Branche mit innovativen Lösungen und hochqualitativen Produkten rund um die Laserbearbeitung offensichtlich einen herausragenden Namen gemacht. Zu den Schablonen kam später noch die Fertigung von Präzisionsteile dazu, die per Laser geschnitten, geschweißt, montiert oder beschriftet werden.

Die beiden Gründer und Geschäftsführer, ausgewiesene Spezialisten in der Lasertechnik und Optoelektronik, machten aus ihrem kleinen Unternehmen einen der Pioniere in der Entwicklung und Herstellung sowohl von SMT-Schablonen als auch Mikroparts, gefertigt mit höchster Genauigkeit. Wobei man bei Recherchen durchaus erfährt (auch von Mitbewerbern), dass sie die Expertise und die klare Kundenorientierung des Unternehmens sehr hoch einschätzen. So wundert es denn auch nicht, dass die erfahrenen Experten der Laser- und Optoelektronik ihre ersten Lasersysteme selbst entwickelten, um mit optimalen Werkzeugen arbeiten zu können. Und auch heute geben sie den Mitarbeitern, die sich um die zehn Lasersysteme in der Fertigung kümmern, wichtige Hinweise bei der Weiterentwicklung und Anpassung der eigenen Maschinen sowie der erworbenen Systeme. Dies ist auch eine wichtige Voraussetzung, um solche Prozesse wie die Herstellung der PatchWork- oder der nun eingeführten NanoWork-Schablonen oder die Bearbeitung kleiner Bauteile mit höchster Präzision effizient durchzuführen. Selbstredend wird natürlich auch der Service des Equipments grundsätzlich vom LaserJob-Team in Eigenregie durchgeführt.

Fertigung und Bearbeitung von Mikroteilen

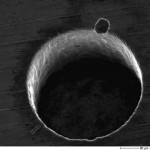

Zu rund 70 % kommt der Umsatz aus dem Bereich der SMT-Schablonen, der Rest entfällt auf die Mikroteile, eingesetzt in einem weiten Bereich von Reworkstationen, Brillengestellen bis hin zu Luft- und Raumfahrt, Automobilen sowie Messinstrumenten usw. Solche Teile können geschnitten, geschweißt, gebohrt und beschriftet (hier auch Kunststoffe) werden. Wie Georg Kleemann erläutert, erfolgen die Arbeiten mit einem Laser-Brennfleck im Durchmesser von 10 bis 50 µm. Alle Arten von Metallen wie Kupfer, Stahl, Titan, Aluminium, Gold und Silber usw. lassen sich in Flächengrößen von maximal 800 x 800 mm bei Dicken bis 1 mm bearbeiten. Allerdings sind beim Schweißen jene Legierungen kritisch, bei den der Liquidus und der Verdampfungspunkt der einzelnen Bestandteile weit auseinander liegen. Die Vorteile von Laser-Schweißen sind geringe Temperatureinflüsse auf das Material, geringe Verzugsmomente, der kontaktfreie Vorgang und praktisch keine Nacharbeit. Strukturen bis hinunter auf 10 µm lassen sich herstellen, de Prozesstoleranz ist mit ± 7 µm garantiert.

Für die Beschriftung wird der Laserstrahl über zwei drehbar gelagerte Ablenkspiegel so über die Beschriftungsfläche (maximal 100 x 100 mm) gelenkt, dass der Schriftzug entsteht. Mittels Laser kann Material abgetragen oder über einen chemisch-thermischen Prozess ein Farbumschlag erreicht werden. Beispiele sind das Beschriften von eloxiertem Aluminium (Abtrag der Eloxalschicht) oder das Beschriften von Edelstahl (Farbumschlag). Damit lassen sich auch den Kunststoffen beigemischte Füllstoffe bearbeiten. So lässt sich der Kohlenstoff ausbleichen, der schwarzen Kunststoffen zugesetzt ist.

Innovation in der SMT-Schablonentechnik

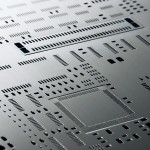

Seine gelaserten SMT-Schablonen liefert das Unternehmen weltweit aus, wobei die Position in Zentraleuropa sehr stark ist. „Wir sind präsent mit unserer Standard-Ausführung sowie den speziellen Typen PatchWork, NanoWork sowie solchen zum Bedrucken von LTCC-Substraten und kompletten Wafern mit Hunderttausenden von winzigen Lotpads für die ICs. Der Entwicklungsaufwand, den wir als relativ kleines Unternehmen hier leisten“, gibt Georg Kleemann zu bedenken, „ist schon sehr beachtlich“. Rahmensysteme von LTC, DEK sowie LJ 745 werden unterstützt. Metallfolien in der Dicke von 0,025 bis 1,0 mm können mit einer Abweichung von nur ± 5 µm über eine Fläche von 800 x 600 mm geschnitten werden.

Die Endbehandlung der LaserJob-Schablonen erfolgt mit einer dafür selbst entwickelten automatischen CNC-gesteuerter Bürstmaschine mit einer gleichmäßigen mäanderförmigen Führung über die Fläche in allen vier Richtungen. „Hierbei gibt es keine Verformung der Pads“, meint Georg Kleemann, „der Materialabtrag beträgt maximal nur 3 µm und die gesamte Rakelfläche wird gleichmäßig bearbeitet. Wir erreichen damit eine geringe Oberflächenrauigkeit Rz von etwa 1 µm. Es handelt sich also nicht um ein elektrochemisches, manuelles Ätzverfahren, bei dem etwa 20 µm der Materialdicke abgetragen und die Öffnungen um circa 30 µm vergrößert werden“. Seiner Auffassung nach werde damit die hohe Präzision der Laserbearbeitung eigentlich zunichte gemacht.

PatchWork-Familie

Auf den heutigen Baugruppen finden sich neben Standard-Komponenten auch zunehmend Advanced-Packages oder winzige Chip-Bauteile, deren Anschlüsse deutlich weniger Lot benötigen und zudem im kleineren Rastermaß (Pitch) ausgeführt sind. Will man die korrekten Lotdepots für die sehr unterschiedlichen Bauteile in einem Arbeitsgang drucken, ergeben sich zwangsläufig Probleme, denn neben der Öffnungsgröße bestimmt die Schablonendicke das aufgedruckte Lotvolumen. Die PatchWork-Schablone stellt dafür eine Lösung dar, denn sie weist unterschiedliche Blechdicken auf, dennoch ist ihre Basisdicke innerhalb von ± 3 µm garantiert. Abweichend von der Grunddicke der Metallfolie werden in vorgeschnittene Aussparungen dickere oder dünnere Metallstücke (Patch) eingefügt, um das aufgedruckte Lotpastendepot entweder zu vergrößern oder zu verringern. „Das stellt beste Druckergebnisse sicher“, ist Geschäftsführer Kleemann überzeugt. „Statt mit abgestuften Schablonen zu arbeiten, gibt es hier für jedes Bauteil, das andere Lotdepots verlangt, eine von der Basisdicke abweichende Schablonenfolie. Die per Laser hochpräzise eingeschweißten Stücke sind in die Basisfolie fein angepasst, so dass Rakel oder Druckkopf komplikationslos darüber gleiten.“

Eine kritische, doch wichtige Aufgabenstellung ist auch das Bedrucken von fertig prozessierten Wafern (Halbleiterstrukturen) mit kleinen Lotdepots, welche die Bauteilanschlüsse herstellen. Auf Flächen mit Durchmessern bis 300 mm werden beim Waferbumping bis zu circa 250.000 einzelne Lotvolumen in einem Durchgang gedruckt (bis 16 Pads/mm2). Für die Herstellung dieser Schablonen hat LaserJob spezielle Techniken entwickelt, darunter auch einen besonderen Schneide-Algorithmus für die Folie, damit hohe Präzision und Wiederholbarkeit gewährleistet sind.

„Unserer präzisen Druckschablonen für Waferbumping, LTCC oder die PatchWork-Ausführung lassen sich nun mit einer Nanopartikel-Beschichtung, unser NanoWork-Typ, nochmals weiter verbessern“, erläutert Applikationsspezialist Carmina Läntzsch. „Die Anwender erzielen damit einen größeren Benetzungswinkel der Oberfläche und damit gehen die Adhäsionskräfte zwischen Paste und Schablonen zurück.“ Im Druck wird somit die Paste von den Schablonenenöffnungen nicht zurückgehalten und gleitet deshalb leicht an den Schnittkanten ab. Mit diesem verbesserten Auslösverhalten lassen sich noch feinere Strukturen bei gleicher Foliendicke sauber drucken.

Wie man bei LaserJob feststellte, werde der Kompromiss zwischen Schablonendicke und Lotpastenmenge im Fine-pitch-Bereich kleiner, denn die Schablonendicke muss nicht nach dem gerade noch akzeptablen Auslöseverhalten gewählt werden, sondern entsprechend dem nötigen Lotpastendepot. Beim Einsatz noch weiter miniaturisierter Komponenten ergeben sich mit der NanoWork-Schablonen zudem mehr Optionen im Platinenlayout. Und durch die Antihaft-Eigenschaften sind erheblich weniger Reinigungszyklen der Schablonenunterseite erforderlich, womit eine Durchsatzsteigerung des Druckers von mindestens 10 % erreicht werde. Die Stabilität des Lötprozess’ steigt durch konstante Pastenvolumina deutlich an und somit wird auch der Reworkaufwand verringert.

„Wir waren weltweit der erste Anbieter von Schablonen für den Via-Fill von LTCC-Hybriden (Low Temperature Co-fired Ceramic, so genannte grüne Keramik), erklärt Georg Kleemann. Die unterschiedlichen Lagen des Keramik-Substrats weisen Öffnungen auf, die mit silberhaltiger Paste für die Durchkontaktierung der Schaltung gefüllt werden. Für einen sauberen Prozess und gute Ausbeute ist es nötig, dass der präzise gefertigte Stencil exakt über das Substrat positioniert wird.

Neben der erklärten Kundenorientierung, die dem Anwendernutzen große Priorität einräumt, hat natürlich auch die Sicherung von Qualität und Zuverlässigkeit der Produkte einen hohen Stellenwert, wie der Geschäftsführer abschließend unterstreicht. „Unsere Schablonen werden nach hohen Anforderungen gefertigt und in ihrer Qualität und Maßhaltigkeit genauestens kontrolliert. Die Produktion wird laufend überwacht sowohl mittels OKW-Mess-System, Messmikroskop (Toleranz ± 1 µm), Stereo-Mikroskopen und Bildverarbeitung sowie mit der Analyse von Schliffbildern. Wir sind uns damit sicher, dass wir unseren Kunden die hohe Präzision der Lasertechnik uneingeschränkt weitergeben.“ Das Unternehmen ist zertifiziert entsprechend dem Qualitätssicherungssystem DIN ISO 9001:2000.

SMT, Stand 9-225

(Gerhard B. Wolski)

EPP 431

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: