Warum namhafte europäische Maschinenhersteller von Sieb- und Schablonendruckern in ihrer automatischen Schablonenunterseitenreinigung Sontara CleanMaster einsetzen – und damit dem Endverbraucher dieses Reinigungsvlies empfehlen.

Die 90er Jahre waren in der Elektronikfertigung von der zunehmenden Miniaturisierung geprägt, Bauteile wurden immer kleiner, die Prozessabläufe schneller, effizienter. Und obwohl alle Produktionsabschnitte scheinbar immer weiter perfektioniert wurden, war die Quote der fehlerhaft produzierten Baugruppen nicht zufriedenstellend. “In dieser Zeit erfuhren wir erstmals, dass die Ursachen eventuell auch in Verbindung mit der eingesetzten Reinigungsrolle gesehen werden mussten”, sagt Michael Kasper, der Geschäftsführer von Vliesstoff Kasper. “Wir als Spezialisten für Reinigungstücher stellten uns dieser neuen und schwierigen Problematik. Da unser Unternehmen zu diesem Zeitpunkt bereits eine 15-jährige Erfahrung in der automatischen Reinigung von Papierdruckmaschinen besaß, hatten wir schon erste Lösungsansätze, die wir auf die Elektronikindustrie übertragen konnten. Zuerst analysierten wir, welches Reinigungsmaterial bis dato verwendet wurde.” Die Auswertung einer Anwenderbefragung ergab, dass eine Vielzahl unterschiedlichster Reinigungsrollen eingesetzt wurde. Über die Qualität und die Hersteller konnten die Anwender jedoch keine genauen Angaben machen. Das einzige unverkennbare Merkmal, das alle Rollen erfüllten, war die Farbe weiß.

Tests, Analysen und Kriterien

Welche Qualitätskriterien muss ein Reinigungstuch in einer automatischen Schablonenunterseitenreinigung (Bild 1) erfüllen? “In der Firma DEK fanden wir den Partner, mit dem wir die bestehende Problematik besprachen und die gewünschten Qualitätskriterien für ein Reinigungsvlies festlegten”, sagt Kasper. Innerhalb eines halben Jahres wurden Produkte verschiedener Hersteller getestet. Hierbei kamen zwei unterschiedliche Vliesarten zum Einsatz.

- Testgruppe A: Tücher, bei denen die einzelnen Fasern verklebt wurden.

- Testgruppe B: Tücher, bei denen die Fasern nur verwirbelt wurden.

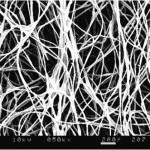

Der Vorteil der Tücher aus der Testgruppe A, bei denen die Fasern verklebt wurden, ist, dass mit diesem Verfahren ein relativ dünnes und somit auch Grammatur niedriges und preiswertes Tuch produziert werden kann. Bei diesem Produktionsverfahren ist es jedoch erforderlich, Bindemittel (Bild 2) einzusetzen, die den Nachteil haben, dass viele Fasern verklebt werden und somit eine Flüssigkeits- bzw. Schmutzaufnahme nicht in ausreichendem Maße möglich ist. “Außerdem stellten wir fest, dass Reaktionen zwischen Klebstoff und Lösungsmittel nicht ausgeschlossen werden konnten. Die hierbei auftretenden chemischen Prozesse waren nicht kontrollierbar”, so Kasper. Sein Fazit bei der Testreihe mit den „verklebten“ Tüchern: Diese sind zwar preisgünstiger und dünner, aber nicht für jeden Prozess und jedes Lösungsmittel einsetzbar.

Das Ziel

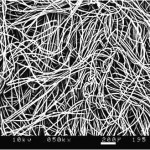

Somit bekam für ihn ein Kriterium höchste Priorität: “Wir wollten ein Tuch, das die Elektronikindustrie mit allen Lösungsmitteln einsetzen kann – und das durch konstante Qualität überzeugt. Ein Tuch, das ohne Bindemittel auskommt, damit die Nachteile der verklebten Tücher komplett wegfallen. Also starteten wir unsere Testgruppe B mit Tüchern, bei denen die Fasern nur verwirbelt wurden (Bild 3).” Die Befürchtung, dass durch dieses Produktionsverfahren die Fasern nicht ausreichend eingebunden werden, wurde bei dieser Testreihe von Kasper und seinem Team sehr kritisch betrachtet. Da es eine absolute Flusenfreiheit und zugleich ein extrem hohes Saugvermögen nicht gibt, galt es die Höhe der freigesetzten Partikel auf ein Minimum zu reduzieren. Laut Kasper stellte sich in dieser Testreihe schnell heraus, dass die Tücher, die nach dem Wasserstrahlverfestigungsverfahren (Bild 4) der Firma DuPont hergestellt wurden, die beste Balance zwischen Saugfähigkeit und Flusenfreiheit haben. Dieses patentierte Verfahren ist weltweit unter dem Namen Sontara bekannt.

“Dies war auch der Zeitpunkt, an dem wir die Firma DuPont von unseren positiven Testergebnissen bezüglich ihrer Produkte informierten”, sagt Kasper. “Gemeinsam mit DuPont arbeiteten wir nun an unserem Ziel, das optimale Reinigungstuch für die automatische Schablonenunterseitenreinigung zu finden.” Zwei Tuchqualitäten wurden gesucht, eine für Maschinen ohne Vakuumeinrichtung und eine für Maschinen mit Vakuumeinrichtung. Getestet wurden Tücher in den verschiedenen Faserzusammensetzungen und Grammaturen. Nach nur einem Jahr konnten sie das Ergebnis ihrer gemeinsamen Arbeit mit DEK und DuPont auf der SMT 1999 vorstellen. Die Intensität, mit der alle Beteiligten an dem Projekt „Optimale Reinigungsergebnisse für die Elektronikbranche“ arbeiteten, zeigte auch die Brisanz des Themas. “Sontara CleanMaster und Sontara CleanMaster V (für Maschinen mit Vakuumeinrichtung) wurden vom Markt sehr gut angenommen und sind seit fast zehn Jahren das absolute Qualitätssiegel, wenn es um konstante und optimale Reinigung in dem höchst empfindlichen Bereich der Elektrotechnik geht”, sagt Kasper. “So ist es durchaus als Erfolgsindiz zu werten, dass viele andere Produzenten von Reinigungsvliesen versuchen, den Endverbraucher zu täuschen, indem sie ihre Produkte auch „Cleanmaster“ nennen. Aber nur die von DuPont weltweit registrierten Produkte der Sontara CleanMaster-Familie entsprechen den hohen Anforderungen und bürgen für die konstante Qualität.” Als Sicherheitskriterium für den Kunden sei der Name daher auf jede einzelne Rolle aufgedruckt. 2004 habe sein Unternehmen auf der SMT eine weitere Neuentwicklung der Firma DuPont vorgestellt: Sontara CleanMaster FP, ein speziell für Fine-Pitch-Schablonen entwickeltes Reinigungstuch.

Die Qualitätsstandards – Traceability

Im Produktionsprozess der Baugruppenfertigung ist seit geraumer Zeit die lückenlose Dokumentation der Produktionskette erforderlich. Das Qualitätsmanagement nimmt in allen Unternehmen eine immer entscheidendere Rolle ein. Viele Produkte der Sontara-Familie werden auch im Bereich der Medizintechnik eingesetzt, die schon seit langem einen transparenten Herstellungsprozess fordert. “Für uns war dadurch die Grundlage geschaffen, unseren Kunden aus der Elektronikindustrie einen weiteren Service zu sichern: Konstante Qualität wird von der Faser bis zur einzelnen Rolle nachweisbar – Traceability”, sagt Kasper. “Unter www.quality-certificate.com geben wir unseren Kunden nun die Möglichkeit mit unserem Zertifikat die Dokumentation zu vervollständigen.” Sekundenschnell und unkompliziert könne sich jeder Kunde mit Hilfe der Zugangsdaten, die jeder Rolle beiliegen und nach der Eingabe der Rollen-ID-Nummer (Bild 5), das dazugehörige Zertifikat ausdrucken. Die Rollen-ID-Nummer werde selbstverständlich vom System auf Einmaligkeit geprüft. Dieser hohe Qualitätsstandard für die Sontara-Produkte sei von DuPont schon seit Jahren durch die Nachvollziehbarkeit gesichert worden. “Wir haben diese Sicherheit für die Elektronikindustrie mit unserer Dienstleistung weiter entwickelt“, sagt Kasper.

Der vordergründige finanzielle Vorteil, den Kunden durch den Einsatz von preisgünstigeren Produkten erzielten, stehe oftmals in keinem Verhältnis zu den eventuellen negativen Begleiterscheinungen (etwa Produktionsstillstand, erhöhter Ausschuss, Qualitätsrisiko). “Die Vergleichstests haben gezeigt, dass durch den Einsatz von Sontara CleanMaster Produktionsprozesse konstanter durchgeführt werden können”, sagt Kasper. Ein solches Tuch sei in der Reinigungsleistung effektiver und dadurch wesentlich wirtschaftlicher als andere Produkte. Gute Saugleistung sowie das homogene Gefüge dieses Produktes ermöglichten eine Einsparung von chemischen Lösungsmitteln bis zu 20 %. Dadurch würden Kosten verringert, die Umwelt weniger belastet und die Gesundheit der Mitarbeiter profitiere ebenfalls.

“In den vergangenen Jahren haben wir festgestellt, dass sich ein Bewusstsein für die Wichtigkeit des Reinigungsprozesses – als ein Baustein innerhalb der Produktionskette – entwickelt hat. Die führenden Maschinenhersteller haben erkannt, dass auch die Verbrauchsmaterialien einen wesentlichen Anteil an dem positiven Image ihrer Maschinen haben. Denn eine hochwertige Maschine kann nur hochwertige Ergebnisse liefern, wenn alle verwendeten Produkte auch hochwertig sind. Das gilt auch für Reinigungstücher”, so Kasper.

EPP 429

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)