Der verstärkte Einsatz von SMDs führte zur Entwicklung der Selektivlöttechnik. Bedrahtete Bauteile werden heute, wenn möglich, mittels der Selektivlöttechnik nachträglich auf den Reflow-Baugruppen gelötet. Die klassische Wellenlöttechnik tritt dabei immer mehr in den Hintergrund, da die Selektivlöttechnik Vorteile bietet: Die Qualität der Lötstellen steigt, die Betriebskosten und die Fehlerraten sinken. Dennoch erkennt man auch in der modernen Elektronikproduktion, dass das klassische Wellenlöten nicht gänzlich zu verdrängen ist.

Es gibt nach wie vor noch Anwendungen, die auf der klassischen Lötwelle rationell und wirtschaftlich gefertigt werden können. Diese Erkenntnis führte dazu, dass ERSA in Zusammenarbeit mit führenden OEMs der Automobil- und Telekommunikationsindustrie das neue „Flagschiff“ Versaflow Ultimate entwickelt hat (Bild 1).

Seit der Markteinführung der Versaflow-Baureihe 1997 ist ERSA Technologieführer im Bereich selektiver Inline-Lötsysteme. Die kontinuierliche Weiterentwicklung und Verbesserung dieser Kerntechnologie ist immer daran orientiert, dem Bedarf nach Flexibilität und maximalem Durchsatz gerecht zu werden. Die Multiwave dieser Reihe wurde 2000 vorgestellt und kam den Forderungen des Marktes nach hohem Durchsatz nach. Die häufig wechselnden Anforderungen des Marktes resultierten 2002 in der Vorstellung der Versaflow Highspeed. Sie kombiniert die Flexibilität der Versaflow und den hohen Durchsatz der Multiwave. Dieses Selektivlötsystem öffnete bereits neue Perspektiven, um die Produktion elektronischer Baugruppen zu optimieren. Heute, an der Schwelle der Einführung bleifreier Produktionsprozesse, müssen die Hersteller strategische Entscheidungen treffen. Die neuen Prozesse müssen unter den Aspekten Qualitätssteigerung, Produktivitätssteigerung und Kostensenkung optimiert werden.

Aufgrund der Tatsache der immer stärker werdenden Präsenz der SMT-Prozesse ist es schwierig, die richtige Balance zwischen Selektiv- und Wellenlötsystemen zu finden. Auf der einen Seite steigt der Bedarf an Selektivlötsystemen; auf der anderen Seite sinkt der Anteil des Wellenlöten zwar stetig, aber dennoch kommt es immer noch zum Einsatz. Um diese Lücke der Anlagentechnik zu schließen, wurden in der Versaflow Ultimate alle gängigen Wellenlötverfahren in einer Maschine zusammengefasst.

Damit entfällt die Investition in zwei unterschiedliche Anlagen, die erforderliche Stellfläche ist geringer, die Bedienung erfolgt über eine zentrale Steuerung, und die Wartungsarbeiten sind, im Vergleich zu zwei getrennten Maschinen weniger.

Doch auch die Prozesstechnik eröffnet völlig neue Aspekte. Lotbrücken, die sich beispielsweise im Wellenlötmodul auf Grund kritischer Layout Situationen bilden, lassen sich mit dem flexiblen Einzelwellenmodul sofort im Anschluss automatisch und reproduzierbar entfernen. Die Versaflow Ultimate bietet neben dem klassischen Wellenlötprozess auch die Selektivlötprozesse mit Mehrfach-Wellen für hohen Durchsatz und Einfach-Welle für höchste Flexibilität (Bild 2).

Maschinendetails

Die Maschine hat ein sektionales, horizontales Transportsystem, das alle Funktionsmodule verbindet. Dieser Aufbau hat den großen Vorteil, dass jedes Modul der Anlage eine Baugruppe simultan zu den anderen bearbeiten kann. Dadurch wird der größtmögliche Durchsatz erreicht. Zudem hat das Transportsystem die Aufgabe, die Baugruppen im Flux- und den Selektivlötmodulen präzise für deren Bearbeitung zu positionieren. Dafür ist das Transportsystem mit entsprechenden Positionier- und Fixiereinrichtungen ausgestattet. Die Arbeitsbreite der Maschine ist durchgängig auf 400 mm und eine maximale Baugruppenlänge von 500 mm ausgelegt.

Den Anfang der Funktionsmodule bildet das Fluxmodul. Dieses ist mit einem Multidrop- Präzisionsfluxer für Selektivlötanwendungen wie auch mit einem Sprühkopf für vollflächigen Flussmittelauftrag ausgestattet.

Im Anschluss an den Fluxer beginnt die Vorheizstrecke, die standardmäßig mit einem IR-Strahlungsmodul ausgestattet ist. Optional sind zwei weitere Vorheizmodule von unten verfügbar. Das erste im direkten Anschluss an das Standard-Vorheizmodul, da in Abhängigkeit von der Taktzeit der beiden Massenlötmodule (Doppelwelle und Multiwelle), das Vorheizen zum Nadelöhr werden kann. In diesem Fall ist die Verlängerung der Vorheizstrecke unabdingbar, um einen weiteren Vorheizzyklus realisieren zu können. Ein zweites Heizmodul von unten kann vor dem flexiblen Einzelwellenmodul angeordnet werden. Dieses Vorheizmodul dient dazu, im Mischbetrieb die Vorheizung vor den Highspeed- Lötmodulen zu entlasten. Zusätzlich kann über jedem Vorheizmodul und dem flexiblen Einzelwellenlötmodul auch ein Konvektionsheizmodul von oben installiert werden, da der Freiraum über der Baugruppe nicht durch Handlingsysteme und deren Greifer eingeschränkt ist. Die Oberheizung bietet den Vorteil, dass auch sehr massereiche Multilayer-Baugruppen oder Bauteile effektiv, gleichmäßig und schonend vorgeheizt werden können. Der Lotdurchstieg, vor allem bei bleifreien Loten und Multilayer-Baugruppen, lässt sich dadurch wesentlich verbessern. Die optionale Anordnung über dem Einzelwellen-Lötmodul garantiert eine konstante Baugruppentemperatur, auch bei langen Prozesszeiten. Eine Abkühlung der Baugruppe während des Prozesses ist damit ausgeschlossen, alle Lötstellen werden unter gleichen Bedingungen hergestellt.

Das Wellenlötmodul (Bild 3) ist mit einer Doppelwelle ausgestattet und hat ebenfalls eine Arbeitsbreite von 400 mm. Die Lotpumpenantriebe sind Drehzahl geregelt und überwacht. Die Lötwellen können mit einer Stickstoffabdeckung ausgerüstet werden, um die Oxidbildung und Wartung zu minimieren sowie die Lötqualität zu steigern. Das sektionale Inline-Transportsystem ist im Bereich des Wellenlötmoduls als Fingertransport ausgebildet. In der horizontalen Grundstellung wird die Baugruppe vom Vorheiztransport übernommen. Befindet sich die Baugruppe komplett auf dem Fingertransport, wird dieser gestoppt, und die Winkelverstellung bewegt das Transportsystem automatisch in den vorgegebenen Winkel. Ist der Winkel erreicht, wird der Transport wieder aktiviert und die Baugruppe mit den im Lötprogramm gespeicherten Parametern gelötet. Nach dem Lötprozess stoppt der Transport, fährt in die horizontale Position zurück und übergibt die Baugruppe an das nachfolgende Modul (Bild 4).

Multiwellen-Lötaggregat

Die Forderung nach hohem Durchsatz bei kürzesten Taktzeiten ist auch mit dem Multiwellen-Lötaggregat (Bild 5) zu erreichen, das an zweiter Stelle nach dem Wellenlötaggregat angeordnet ist. Hierzu wird ein produktspezifisches Lötwerkzeug gefertigt, das über mehrere Lötwellen verfügt, deren Anordnung und Größe der Position der Selektivlötstellen auf der Leiterplatte entsprechen. Eine Lotpumpe fördert kontinuierlich Lot durch die unterschiedlichen Düsen. Das gewährleistet einen permanenten Energietransfer in die Lötstelle, gleichzeitig lassen sich unmittelbar vor dem Lötvorgang evtl. vorhandene Verschmutzungen auf den Lötwellen durch kurzzeitige Erhöhung der Pumpendrehzahl abspülen. Zum Löten wird die Baugruppe für 2 bis 3 s in die Lötwellen eingetaucht, und alle Lötstellen werden gleichzeitig ausgebildet. Dieses Lötaggregat arbeitet grundsätzlich unter Stickstoff-Atmosphäre.

Einzelwellen-Lötaggregat

Um den Forderungen nach hoher Flexibilität gerecht zu werden, ist es erforderlich ein Einzelwellen-Lötaggregat (Bild 6) einzusetzen. Dieses Modul ist nach dem Multiwellen-Aggregat installiert. Die Flexibilität wird durch den programmierbaren Bewegungsablauf des Lötaggregates auf dem 3-Achsen XYZ-Tisch erreicht. Ein weiterer Vorteil des programmierbaren Bewegungsablaufs ist die individuelle Parametrierung jeder Lötstelle. Die Minilötdüsen stehen standardmäßig in verschiedenen Abmessungen zur Verfügung und lassen sich im Betrieb leicht und schnell wechseln. Das elektromagnetische Pumpsystem verzichtet gänzlich auf mechanisch bewegte Komponenten. Es kommen keine Lager, Antriebsmotoren, Antriebsriemen, Pumpenwellen oder Flügelräder zum Einsatz. Die Wartung des Systems beschränkt sich auf die Reinigung der Lotbadoberfläche. Der damit verbundene Aufwand ist aufgrund der Stickstoffabdeckung des Tiegels sehr gering.

Durch die hohe Dynamik der Lötwelle ist das System speziell auch für Lötstellen geeignet, die einen hohen Lötwärmebedarf aufweisen.

Wie bereits erwähnt, eröffnet auch diese Prozesstechnik völlig neue Horizonte. Diese Anlage ermöglicht erstmalig einen automatisierten Reparaturprozess, ohne den manuellen Eingriff einer Person. Lotbrücken, die sich beispielsweise im Wellenlötmodul auf Grund kritischer Layout-Situationen bilden, lassen sich mit dem flexiblen Einzelwellenmodul sofort im Anschluss automatisch und reproduzierbar entfernen.

Wirtschaftliche Aspekte

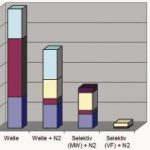

Ein Punkt ist der wirtschaftliche Aspekt beim Einsatz der Selektivlöttechnik. Betrachtet man zunächst die reinen Materialkosten, wird eine enorme Kostendifferenz zwischen dem klassischen Wellenlöten und der Selektivlöttechnik sowie zwischen dem Einsatz bleihaltiger und bleifreier Lote ersichtlich. Zu den Materialkosten muss man beim Wellenlöten auch noch die Kosten für Lötmasken hinzuaddieren, da ohne sie ein Selektivlöten auf der Welle nicht möglich, und die Standzeit der Masken begrenzt ist. In einem aktuellen Fallbeispiel wurde ein bleifreier Wellenlötprozess unter Normal- und Stickstoffatmosphäre mit den Selektivlötprozessen Einfach- und Mehrfachwelle verglichen. Die Daten beziehen sich auf einen Dreischicht-Betrieb, ca. 300 Tage/Jahr und ein ausgewähltes Produkt. Als Lot wird SnAgCu eingesetzt. Die eingesparten Materialkosten liegen im günstigsten Fall von ca. 114.000 US$/Jahr bis zum ungünstigen Fall noch ca. 38.000 US$/Jahr. Unter den Gesichtspunkten amortisieren sich die in der Anschaffung teureren Selektivlötsysteme schnell.

Mit der Versaflow Ultimate hat man den Vorteil, dass die Lötprozesse und damit Materialkosten, optimal aufgeteilt werden können. Die Anlagengeneration stellt so die „ultimative“ Lösung dar, wenn es darum geht, den Einsatz unterschiedlicher Lötverfahren in der Fertigung neu zu bewerten (Bild 7).

electronica, Stand A1.625

EPP 433

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)