Die Handy-Produktion stellt besonders hohe Anforderungen sowohl an die reinen Fertigungsanlagen als auch insbesondere an die Inspektionssysteme, die den Produktionsablauf überwachen, wobei hier die Röntgen-Untersuchung eine große Rolle spielt. Dieser Beitrag diskutiert die Ergebnisse, die drei Handy-Hersteller mit verschiedenen AXI-Systemen erzielt haben.

Matthias Hofmann, Agilent, Böblingen

Handy-Hersteller stehen vor den gleichen Herausforderungen wie die übrige Elektronikindustrie, sind aber wegen der zunehmenden Anforderungen in höherem Maße von ihnen betroffen. Ein Beispiel dafür sind die kurzen Lebenszyklen der Produkte, weil bei der Markteinführung eines Gerätes schon die Präsentation eines Nachfolgemodells absehbar ist. Außerdem nimmt die Bauteildichte der Baugruppen weiter zu, um den Forderungen nach kompakteren und zugleich leistungsfähigeren Geräten nachkommen zu können. Zudem drückt der harte Wettbewerb auf diesem Gebiet die Gewinnmargen und zwingt die Hersteller zum Reduzieren der Fertigungskosten. Fertiger, die in dieser Situation überleben wollen, können sich deshalb fast keinen Fehler erlauben. Sie müssen attraktive Produkte schnellstmöglich, zu geringen Kosten und in hoher Qualität produzieren. Oft entscheidet die Fertigungslinie über Erfolg oder Misserfolg: Hersteller, denen es gelingt, die Massenproduktion schnell hochzufahren und dabei die Fehlerquoten und die Produktionskosten niedrig zu halten, haben dadurch einen Wettbewerbsvorteil. Zahlreiche OEMs und Auftragsfertiger verwenden für das Prüfen ihrer Baugruppen Röntgen-Inspektionssysteme zum Erreichen dieser Vorteile. Im Vergleich der Ergebnisse, die drei Handy-Hersteller mit dem AXI-System 5DX-Serie-3 von Agilent beziehungsweise dem Vorgängermodell Serie-2 erzielt haben, wird deutlich, warum diese Anbieter auf die AXI-Prüftechnik setzen.

Herausforderungen beim Test

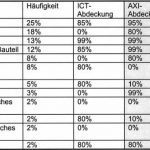

Um bei unverändert hohen Qualitätsanforderungen den Produktionsausstoss erhöhen zu können, benötigen Handy-Hersteller eine Teststrategie, die den Anteil fehlerhafter Baugruppen und damit den Diagnose- und Reparaturaufwand reduziert. Die eingesetzten Testsysteme müssen in der Lage sein, Fertigungsfehler zuverlässig zu erkennen und diese im Hinblick auf eine schnelle Reparatur exakt zu lokalisieren und zugleich mit den hohen Taktraten der Fertigungslinien Schritt zu halten. Eine effiziente Teststrategie sollte außerdem in den Prototypen- und Produktions-Anlaufphasen die Prozessqualität verbessern, um so die Anzahl defekter Baugruppen über die gesamte Produktlebensdauer zu reduzieren. In der Vergangenheit haben Handy-Hersteller nach dem Reflow-Lötprozess zunächst eine manuelle Sichtkontrolle (Manual-Visual-Inspection – MVI) oder Automatische-Optische-Inspektion (Automated-Optical-Inspection – AOI) mit einem anschließenden Funktionstest durchgeführt. Diese Teststrategie verlor allerdings im Laufe der Zeit zunehmend an Wirtschaftlichkeit, weil HF-Abschirmungen aus Kosten- und Platzierungsgründen oft schon während des Bestückens (vor dem Reflow-Löten) angebracht werden. Solche Abschirmungen verhindern allerdings jede Art von visueller oder optischer Inspektion der darunter liegenden Bauteile.

Die automatische optische Inspektion erkennt zwar Bestückungsfehler wie fehlende oder ungenau platzierte Bauteile zuverlässig, beanstandet aber relativ häufig Lötstellen als fehlerhaft, die in Wirklichkeit fehlerfrei sind und nur etwas ungewöhnlich aussehen.

In zunehmendem Maße werden Array-Bauteile (BGAs, CSPs und Flip-Chips) eingesetzt, deren Lötanschlüsse sich auf der Bauteilunterseite befinden und daher nicht visuell oder optisch inspiziert werden können.

MVI wird in diesem Bereich aus den gleichen Gründen wie AOI immer weniger praktikabel. Erschwerend kommen noch die zunehmende Bauteildichte, die kleiner werdenden Bauteilabmessungen sowie die Subjektivität beziehungsweise schlechte Reproduzierbarkeit der Prüfergebnisse bei der manuellen Inspektion hinzu. Auch der In-Circuit-Test wird durch die immer höheren HF-Anforderungen und die limitierten Platzverhältnisse erschwert – der Prozentsatz der Schaltungsknoten, der mit Prüfnadeln kontaktiert werden kann, wird immer geringer. Auch die steigende Produktvielfalt erschwert diese Art des Prüfens. Ebenso sind die Fehlerraten bei neuen Designs relativ hoch, womit zahlreiche schwer zu diagnostizierende und zu reparierende defekte Baugruppen anfallen.

Wegen des harten Wettbewerbs sind Handy-Hersteller gezwungen, die Massenproduktion schnellstmöglich hochzufahren und die Ausschussquoten zu minimieren. Außerdem wird es wegen der kurzen Produktlebenszyklen immer unzweckmäßiger, fehlerhafte Baugruppen zu untersuchen und zu reparieren. In Anbetracht der knappen Gewinn-Margen kann sich kein Hersteller mehr ganze Stapel defekter Baugruppen leisten. Zusätzliche Kosten verursachen Baugruppen, die sich erst beim Funktionstest als fehlerhaft erweisen, da für deren Instandsetzung erfahrene Techniker benötigt werden.

AXI als Lösung

Das Röntgeninspektionssystem 5DX-Serie-3 mit 3D-Laminographie bietet eine Möglichkeit für das Erkennen von strukturellen Fehlern wie beispielsweise offene Lötstellen, Kurzschlüsse, zu wenig Lot sowie fehlende oder ungenau platzierte Bauteile. Studien haben ergeben, dass dies bei den meisten Fertigungslinien die häufigsten Fehler sind. Der Einsatz eines AXI-Systems ist in der Regel eine effektive Methode zum Lokalisieren solcher Fehler und zwar sowohl für Baugruppen, die problemlos mit Prüfnadeln kontaktiert werden können als auch besonders für solche mit eingeschränkten Zugriffsmöglichkeiten. Es kann auch Array-Chips und Bauteile, die unter HF-Abschirmungen verborgen sind, inspizieren. Das 3D-Röntgen-Laminographie-Verfahren dieses Systems ermöglicht es, Bauteile auf zweiseitig bestückten Baugruppen schnell und unabhängig voneinander zu inspizieren. Fertigungsfehler werden lokalisiert und mit Hilfe einer papierlosen Reparaturstation, an die die Fehlerbilder übertragen werden, ausgewertet. Im Vergleich zu dem Vorgängersystem ermöglicht es eine Steigerung des Durchsatzes um den Faktor zwei. Dadurch eignet es sich für In-Line-Tests in der Massenproduktion mit Prüfzeiten von bis zu 15 s pro Handy.

Die getesteten Baugruppen

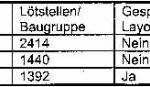

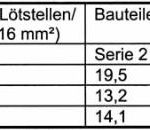

Für den Vergleich zwischen der Serie-3 und dem Vorgängermodell wurden Handy-Baugruppen von drei Herstellern herangezogen. Gemeinsames Merkmal dieser Baugruppen war, dass sie in einem doppelseitigen Reflow-Lötprozess hergestellt wurden. In ihrem Design unterschieden sich die Baugruppen ebenso wie in anderen Details des Fertigungsprozesses erheblich voneinander. Die meisten doppelseitig bestückten Baugruppen enthalten auf einer Seite mehr Bauteile als auf der anderen. Daraus resultieren zwangsläufig unterschiedliche Produktions-Durchlaufzeiten für die beiden Seiten der Baugruppe. Solche Baugruppen erfordern außerdem jeweils unterschiedliche Masken für die Lotpaste, Bauteil-Feeder-Konfigurationen und Steuerprogramme für den Bestücker. Dieses Problem lässt sich lösen, indem man die Hälfte der Baugruppen eines Nutzens mit der Primärseite nach oben und die andere Hälfte mit der Primärseite nach unten ausrichtet. Dadurch sind Ober- und Unterseite des Nutzens identisch, und beide Seiten können mit der gleichen Fertigungslinien-Konfiguration produziert werden. Es besteht die Möglichkeit, den Nutzen zweimal durch die gleiche Fertigungslinie zu schicken oder die beiden Seiten nacheinander auf zwei identischen Linien zu bearbeiten. Dadurch sind diese gleichmäßig ausgelastet, und bei einem Ausfall einer Linie kann die jeweils andere als Ersatz dienen. Zwei der für die Untersuchung herangezogen Baugruppen wurden nach diesem Spiegelverfahren hergestellt. Alle Baugruppen wurden als Nutzen gefertigt, wobei die Anzahl der Baugruppen pro Nutzen zwischen drei und sechs variierte. Zwei der Baugruppen verwendeten verlötete HF-Abschirmungen, die zahlreiche Komponenten verdeckten; die andere Baugruppe besaß abnehmbare HF-Abschirmungen. Auf allen Baugruppen kamen verschiedene Kombinationen von BGAs, CSPs und Flip-Chips zum Einsatz. Weitere Einzelheiten zu den Baugruppen sind in Tabelle 2 ersichtlich.

Die eingesetzten Tester

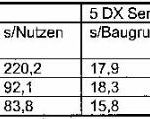

Der Tester kann innerhalb des gleichen Inspektionsprogramms bis zu drei verschiedene Vergrößerungsstufen verwenden. Dadurch ist es möglich, Bauelemente mit kleinen oder eng beieinangerliegenden Pins wie Fine-Pitch-QFPs oder Chips der Baugröße 0201 hochauflösend und größere Bauteile mit geringerer Auflösung und entsprechend höherem Durchsatz zu inspizieren. Die für diese Untersuchung herangezogenen Baugruppen wurden als Nutzen getestet – so, wie sie vom Hersteller angeliefert wurden. Das Bildverarbeitungssystem wurde im Vergleich zum Vorgänger in einigen Punkten verbessert und liefert dadurch schärfere Bilder. Im Interesse eines fairen Vergleichs wurde dieser Test jedoch auf beiden Systemen mit jeweils gleicher Auflösung durchgeführt. Die Serie-3 hatte dabei einen Vorteil durch seine Dual-Track-Option, die das Handling (Laden/Entladen) beschleunigt. Die Nutzen wurden auf beiden Systemen mit jeweils maximal möglicher Geschwindigkeit getestet. Die höhere Geschwindigkeit auf den neuen Systemen ist in erster Linie auf eine verbesserte Software für die Tischsteuerung zurückzuführen, die Vibrationen reduziert. Diese Software erlaubt höhere XY-Verfahrgeschwindigkeiten, ohne dass dabei störende Vibrationen auftreten. In Verbindung mit der Dual-Track-Option können zwei Panels gleichzeitig getestet werden, wodurch sich die Lade-/Entladezeiten halbieren. Auch die Zeit für das Erfassen der Bilder wurde reduziert. Dadurch ist das neue Modell insgesamt etwa doppelt so schnell wie der Vorgänger. Die Beat- oder Clickrate (Durchsatz in s/Nutzen) kann aus Ta-belle 3 entnommen werden, Tabelle 4 zeigt die ermittelten Testzeiten bezogen auf die Gesamt-Testzeit einschließlich Laden, Ausrichten, Testen und Entladen.

Betrachtung der Rentabilität

Agilent hat ein Kostenmodell erarbeitet, das es ermöglicht, die aus dem Einsatz eines Röntgeninspektionssystems 5DX resultierenden Kostenvorteile zu berechnen. Dieses Kostenmodell ist im Internet unter www.agilent.com/see/5dx-economics zu finden. Schnelleres Laden und Entladen der Nutzen, schnellere und präzisere Nutzen-Positionierung während des Tests und kürzere Bilderfassungszeiten ergeben zusammen einen höheren Testdurchsatz. Je größer die Bauteildichte der Baugruppen, desto größer ist die Steigerung der Geschwindigkeit gegenüber dem Vorgängermodell. Das 5DX hat sich im Test von Nutzen mit hoher Bauteildichte bewährt – gute Gründe für Handy-Hersteller, die eine 100-prozentige Testabdeckung benötigen, dieses System in ihre In-Line-Testlösungen zu integrieren.

EPP 212

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: