Betrachtet man moderne Bestückungssysteme, so kann man feststellen, dass in den letzten Jahren eine deutliche technologische Weiterentwicklung stattgefunden hat. Die meisten Bestückungssysteme sind bedingt durch das zu verarbeitende Bauteilespektrum und den stetig steigenden Kostendruck in heutigen Fertigungen präziser, erheblich leistungsfähiger und auch wartungsfreundlicher geworden. Speziell im Bereich der Bestückungskopf-Technologie und der Positioniersysteme sind deutliche technische Weiterentwicklungen und Verbesserungen zu verzeichnen.

Hitachi High-Technologies Europe, Krefeld

Betrachtet man jedoch die Bauteilzuführungen – ein äußerst wichtiger Bestandteil moderner Bestückungssysteme – hat sich in den letzten Jahren nicht allzu viel geändert. Auch diese Systeme sind zuverlässiger und schneller geworden, aber an dem Prinzip der Zuführung von neuen Bauteilgurten bzw. der Umrüstung von Gurtzuführungen hat sich sehr wenig geändert. Nach wie vor ist dieser Prozess sehr zeitintensiv und, bedingt durch die Handhabung der Abdeckfolien, oftmals sehr komplex. Ausgehende Gurte und neue Gurte werden nach wie vor durch einen Splicing-Vorgang miteinander verbunden. Diese Prozessschritte sind weiterhin zeitintensiv und damit auch sehr kostenrelevant.

Gurtzuführungen im Blickfeld

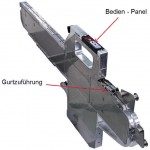

Hier hat nun Hitachi High-Technologies mit den neuen Gurtzuführungen der SL Baureihe einen wesentlichen Schritt hin zu einer signifikanten Kosteneinsparung und Vereinfachung der gesamten Materialnachführung und Umrüstung der Gurtzuführungen unternommen. Betrachten wir die heutigen und zukünftigen Technologien von Gurtzuführungen einmal im Detail: Wie an einem 8mm Doppelgurt-Feeder im Bild dargestellt, kann man die typischen Elemente der heutigen Feedertechnolgie erkennen. Der Bauteilgurt wird bei diesem Feedertyp durch die Einheit zur Splicestellen-Erkennung und dann seitlich der Antriebseinheit im vorderen Feederbereich zugeführt. Die Abdeckfolie wird umgelenkt und über eine entsprechende Spanneinheit dem Fördersystem zugeführt. Die Abdeckfolie wird in einem Fach gesammelt, kann leicht entnommen, und mittels eines integrierten Schneidmessers getrennt und entsorgt werden.

Selbstverständlich sind diese Feeder intelligent und lassen sich auch während des Maschinenlaufs jederzeit wechseln. Für einen kompletten Umrüstungsvorgang muss der Feeder jedoch aus der Maschine entnommen werden und der erforderliche Zeitbedarf ist hier mit etwa 2 bis 21/2 Minuten anzunehmen.

Betrachtet man nun die neue Feedertechnologie der SL Baureihe, so kann man sofort erkennen, dass sich speziell der gesamte vordere Feederbereich deutlich von der aktuellen Technologie unterscheidet.

Die bei dem aktuellen Feeder erforderliche Technik zur Gurtzuführung und Handhabung der Abdeckfolie entfällt bei diesem neuen Feedertyp gänzlich. Weiterhin kann auch die Erkennungseinheit für die Splicestellen entfallen.

Effektivität des Fertigungsprozess gesteigert

Durch den neuartigen Aufbau und Funktionsweise dieses SL Feeders ist eine wesentliche Vereinfachung des gesamten Gurthandhabungs-Prozesses inkl. der Abdeckfolie gegeben. Dies spiegelt sich unmittelbar in einer deutlichen Kostensenkung und Steigerung der Effektivität des Fertigungsprozesses wieder.

Vorteile dieser neuen Feedertechnologie sind:

- Der Feeder kann zu jedem Zeitpunkt be- und entladen werden, kann dabei in der Maschine verbleiben und muss nicht mehr aus der Maschine entnommen sowie auf einer separaten Rüststation montiert werden. Weniger Feederhandling bedeutet auch weniger Möglichkeiten zur Beschädigung der Feeder.

- Der heute übliche Splicing-Prozess entfällt. Der neue Bauteilgurt wird in eine Warteposition des Feeders eingelegt. Bei Erreichen des Endes des aktuellen Bauteilgurtes initiiert der Feeder den Antrieb und der neue Gurt wird automatisch zugeführt. Daraus resultiert eine erhebliche Zeit –und Kostenersparnis.

- Der gesamte oft umständliche Handhabungsprozess der Abdeckfolie entfällt. Die Abdeckfolie wird kurz vor der Bauteilentnahmeposition mittig aufgeschlitzt und nach der Bauteilentnahme zusammen mit dem Bauteilgurtrest abgeschnitten. Durch das Wegfallen des Abziehvorganges entsteht eine wesentlich geringere statische Aufladung und somit eine deutliche Reduzierung der Staubbildung – was auch eine geringere Verschmutzung der Vakuumpipetten der Bestückungsmaschine zur Folge hat.

- Durch den automatisierten Beladevorgang ist es nun auch möglich, kurze Gurtstücke einfach und schnell der Bestückungsmaschine zuzuführen. Das bisher sehr aufwendige und umständliche Verfahren der Gurtanbindung von kurzen Gurtstücken entfällt. Dadurch lassen sich auch kleinste Lose schnell und wirtschaftlich rüsten.

- Alle oben beschriebenen Vorgänge lassen sich in einem Bruchteil der heute benötigten Zeit durchführen. Dadurch lässt sich bei Verwendung der SL Feeder Technologie eine sehr schnelle Amortisation realisieren. Die Effektivität der Produktionslinie steigt und eine deutliche Verbesserung der Kostensituation kann erzielt werden.

Nachfolgend die Details der einzelnen Prozessschritte:

Beladevorgang: Der Bauteilgurt wird dem Beladeschacht zugeführt, die Einfädelung zu dem Antrieb erfolgt automatisch. Der Bediener betätigt am Bedien-Panel den Taster zur Initiierung des Beladevorgangs und der Bauteilgurt wird automatisch nach vorne gefördert. Dort wird die Abdeckfolie mittig aufgeschlitzt und über das Profil des Schneidmessers für eine Bauteilentnahme offen gehalten. Nach der Bauteilentnahme wird der Bauteilgurt weitergefördert, die Abdeckfolie schließt sich wieder und der Gurt mitsamt der Abdeckfolie wird von dem Schneidmesser ( integriert im Feederwagen ) abgeschnitten. Der Abfall fällt in den Sammelbehälter im Feederwagen. Dieser Beladvorgang erfordert einen Zeitbedarf von lediglich ca. 12 Sekunden!

Entladevorgang: Die Fixierungsbrücke des Bauteilgurtes wird gelöst. Die beiden Taster zur Aktivierung des Gurtantriebes werden betätigt, der Gurt wird automatisch zurück transportiert und kann einfach entnommen werden. Die Zeitdauer für diesen Vorgang beträgt ca. 10 Sekunden. Mit der heute aktuellen Feedertechnologie lassen sich diese beiden Vorgänge in ca. 2 – 2 ½ Minuten ausführen. Durch die neue SL Feedertechnologie beträgt der erforderliche Zeitbedarf lediglich ca. 25 Sekunden – was eine ca. 6-fache Verbesserung der heute erforderlichen Prozesszeit entspricht.

Splicen von neuen Gurten: Mit der heute aktuellen Feedertechnologie lassen sich alter und neuer Gurt durch einen Splicevorgang miteinander verbinden. Dabei wird der neue und alte Bauteilgurt mittels Splicingzange und entsprechendem Splicingtape zusammen geführt. Dieser Vorgang lässt sich erst beim Erreichen des Gurtendes des aktuellen Bauteilgurtes vornehmen.

Splicing mit der neuen Feedertechnologie

Die Maschine signalisiert das baldige Ende des momentan zu verarbeitenden Bauteilgurtes. Der Bediener entnimmt die Fixierungsbrücke und hebt den aktuellen Bauteilgurt an. Nach Wiedereinsetzen der Fixierungsbrücke wird der aktuelle Gurt über die obere Führungsrolle der Fixierungsbrücke gelegt. Der neue Bauteilgurt wird nun einfach in den Beladeschacht gesteckt. Erreicht der aktuelle Bauteilgurt das Ende, wird automatisch der Antrieb des neuen Bauteilgurtes aktiviert und der Gurt in den Feeder transportiert. Bei Entnahme des ersten Bauteiles des neuen Gurtes wird ein entsprechender Eintrag in die Traceability Datenbank vorgenommen. Ein neuer Gurt kann zu jedem beliebigen Zeitpunkt nachgelegt werden, man ist nicht mehr an die vorgegebenen Prozesszeiten gebunden – mehr Flexibilität für den Bediener bei den tagtäglichen Abläufen.

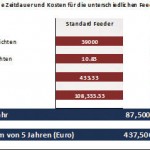

Neben der Materialersparnis ist auch hier ein wesentlich geringerer Zeitbedarf für diesen Prozessschritt erforderlich. Der gesamte „Splicing-Vorgang“ kann in ca. 25 Sekunden durchgeführt werden. Durch die doppelte Belademöglichkeit des SL-Feeders wird auch eine wesentlich längere Maschinenlaufzeit bei großen Losgrößen mit hohem Bauteildurchsatz erreicht. Derzeit sind die neuen SL Feeder für Bauteile in 8mm Gurtbreiten erhältlich. Diese Bauteile stellen sicherlich den Hauptanteil des zu verarbeitenden Bauteilespektrums dar, und hier ist auch das Einsparungspotential am größten. Entsprechend der Hitachi High-Technologies Philosophie können auch ältere Bestückungssysteme (GXH) nach einem Software Upgrade die Vorteile dieser neuen Feedertechnologie nutzen. Wenn man nun den Bereich der Kosteneinsparungen betrachtet, so kann das Einsparungspotential anhand einer einfachen Musterrechnung leicht dargestellt werden. Dem aufgezeigten Beispiel zur Kosteneinsparung sind entsprechende praxisbezogene Kennzahlen zu Grunde gelegt.

Annahmen:

- Feederumrüstungen pro Schicht: 150 Stück, Anzahl der Schichten: 2

- Arbeitsstunden pro Tag: 16, 250 Arbeitstage/Jahr,

- Lohnkosten pro Stunde: 40,- Euro

- Zeitdauer für eine Umrüstung des aktuellen Feeders: 130 Sekunden

- Zeitdauer für eine Umrüstung des neuen SL Feeders: 25 Sekunden

Ähnlich beindruckend gestaltet sich das Einsparungspotential durch den Wegfall des herkömmlichen Splicing-Prozesses. Auch hier lassen sich in einer typischen Fertigungsumgebung Kosteneinsparungen von deutlich über 50.000,- Euro pro Jahr erzielen

Fazit

Nach vielen Jahren des Stillstandes in der Entwicklung moderner Bauteilzuführungen ist es dem Unternehmen gelungen, dem Markt ein völlig neues und revolutionäres Konzept für die Zuführung von Bauteilen anzubieten. Die SL-Feedertechnologie bietet neben der deutlichen Vereinfachung des gesamten Prozesses auch eine signifikante Senkung der Kosten, verbunden mit einer erheblichen Steigerung der Effektivität moderner Fertigungssysteme. Zusammen mit den sehr leistungsfähigen Bestückungssystemen der Sigma Baureihe, die sich unter anderem auch durch eine hohe Flexibilität und einen extrem niedrigen Wartungsaufwand auszeichnen, kann ein Fertigungskonzept zum Einsatz kommen, das ein äußerst wettbewerbsfähiges Bestücken von Leiterplatten und Keramiksubstraten ermöglicht.

SMT Hybrid Packaging

Stand 7-438

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)