Das Handling der teuren Waferscheiben, auf denen die Chips entstehen, ist eine diffizile Sache. Aus diesem Grund ist die Fertigung weitgehend automatisiert. Ein Arbeitsschritt in der Chip-Herstellung ist das Ätzen. Dazu müssen die Wafer in eine Handling-Dose eingelegt und diese verschraubt werden. Elektronisch kommutierte Kleinmotoren mit integriertem Motion Controller erlauben dabei einen sicheren, wartungsarmen Drei-Schichtbetrieb.

Sensorelemente werden heute in großen Stückzahlen benötigt. Nur die möglichst weit gehende Automatisierung des Fertigungsprozesses erlaubt eine kostengünstige Herstellung. Viele dieser Massenartikel müssen später sicherheitsrelevante Aufgaben übernehmen, beispielsweise ABS-Sensoren, Beschleunigungssensoren und Andere. Darum steht Qualität an vorderster Stelle. Bisher wurden die Siliziumwafer von Hand in eine sogenannte Dose eingelegt und verschraubt. Nur exakt im Träger ausgerichtete Scheiben können im weiteren Fertigungsprozess geätzt werden. Da die Wafer in diesem Schritt schon einen erheblichen Wert darstellen, ist größte Vorsicht im Umgang mit ihnen angebracht. Der Schichtbetrieb rund um die Uhr verteuert die manuellen Arbeiten zusätzlich.

Hohe Ansprüche

Der Spezialist für Handlingsanlagen in der Elektronikfertigung Ingenia hat deshalb einen speziell auf die Chipfertigung ausgelegten Montageautomat entwickelt. Um den Belangen des oft individuellen Fertigungsbetriebes gerecht zu werden, sind die Automaten am Handlingkonzept des jeweiligen Kunden ausgerichtet. Die Anforderungen an ein solches Handlingsystem sind enorm: Neben der Dauerbelastung des Drei-Schichtbetriebes muss auch noch die Sicherheit und eine exakte Positionierung auf Dauer gewährleistet sein. Um den teuren Siliziumwafer optimal zu ätzen, ist es wichtig, ihn lagerichtig exakt in die Dose für die spätere Weiterverarbeitung einzulegen und diese zu verschrauben.

Werden nicht Standard-ICs sondern Sensor- oder Mikromechanik-Chips gefertigt, sind die Ansprüche an die Handhabung noch höher. Hier wird im Gegensatz zu üblichen Speicherchips oder CPUs der Wafer von beiden Seiten bearbeitet. Nur so lässt sich die filigrane Struktur der mechanischen Elemente mit der notwendigen Elektronik optimal kombinieren. Da in der Fertigung keine Handlingsfachleute und Antriebsspezialisten arbeiten, muss die Einrichtung und Wartung der Anlage und ihr Antrieb sehr einfach sein. Nur so kann auch im laufenden Betrieb schnell nachgeregelt und optimiert oder nach Unterbrechungen die Anlage schnell wiederangefahren werden. So senkt eine einfache Handhabung auch die Betriebskosten einer Anlage.

Sicher eingelegt

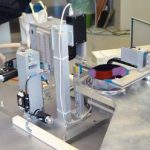

Wie überall in der Automatisierung gilt auch in der Chipfertigung der Grundsatz einer möglichst anpassungsfähigen Auslegung der Produktionsmittel. Ein Mix aus Standardbauteilen und speziellen Lösungen erlaubt daher ein optimales Handling. Das Gerät übernimmt alle Arbeitsschritte von der Ausrichtung der Scheiben, der Bestückung der Trägerrahmen bis hin zur Ablage der bestückten Rahmen (Bild 1). Dabei werden alle Montageschritte in einer Ebene ausgeführt.

Für die Zuführung der Wafer und die Lagerung der fertig in der Dose montierten Wafer sorgen Hubgreifer. Um bei Stromausfall die Sicherheit und exakte Position sowie die EC-Konformität sicherstellen zu können, werden in diesen gefährdeten Anlagenteilen Motoren mit angebauter, kompakter Haltebremse eingesetzt. So ist ein teurer Crash sicher ausgeschlossen (Bild 2). Der hohe Taktzyklus, wie er in der Elektronikfertigung Standard ist, verlangt zudem nach leistungs- und drehmomentstarken Motoren. Trotz der hohen Dynamik muss aber exakt positioniert werden. Die eigentliche Ausrichtung der Wafer in der Dose selbst und die Verschraubung erfordert nicht so hohe Kräfte, ist aber genauso kritisch bei der Positionierung. Schließlich soll der Wafer genau zentrisch liegen, um optimale Flächennutzung zu garantieren. Die Schrauben des Rahmens schließlich müssen nicht nur alle genau an Ort und Stelle eingesetzt werden, sie müssen auch alle exakt gleichmäßig angezogen sein, um Abweichungen durch Verzug des Rahmens oder nicht ganz bündig sitzende Schraubenköpfe auszuschließen.

Flexible Antriebe

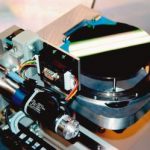

Aus diesen Gründen setzt der Anlagenhersteller verschleißfreie elektronisch kommutierte Gleichstrommotoren ein. Die EC-Motoren des Kleinmotorenspezialisten Faulhaber erfüllen mit ihrem umfangreichen Steuerungs- und Getriebeprogramm die gestellten Aufgaben perfekt. Motoren der Baureihe 3056 eignen sich für die Anlagenteile mit hohem Beschleunigungs- und Drehmomentbedarf. Diese Motoren entwickeln bei nur 30 mm Durchmesser und 56 mm Länge ein Dauerdrehmoment von bis zu 21,5 mNm (Anhaltemoment bis 100 mNm), bei einer Abgabeleistung von 49 W. Die Motoren sind für Versorgungsspannungen von 12, 24, 36 oder 48 VDC erhältlich. Die Drehzahl kann über optionale Getriebe der Reihe 30/1oder 38/1 leicht angepasst werden. Über die analogen Hallsensoren der Motoren und den darauf abgestimmten Motion Controller MCBL 2805 kann das dynamische Kraftpaket kontrolliert werden (Bild 3). Die größeren Motoren der Typenreihe 3564 können wahlweise mit integriertem Motion Controller eingesetzt werden. Dies erlaubt einen besonders kompakten Antrieb mit 35 mm Durchmesser bei 83 mm Gesamtlänge inklusive Steuerung. Trotzdem erreicht der EC-Motor 70 W Abgabeleistung und ein Spitzendrehmoment von 160 mNm (Dauerdrehmoment 50 mNm). Auch hier erlauben angepasste Getriebe, Drehzahl und Drehmoment anwendungsspezifisch zu optimieren.

In der Ausführung 3564 K 024 BC integriert der elektronisch kommutierte Servomotor einen hochauflösenden Istwertgeber und einen programmierbaren Positions- und Drehzahlregler mit leistungsfähigem 16-Bit Controller. Drehzahlregelung von 10 bis 10.000 U/min, Drehzahlprofile wie Rampe, Dreieck, Trapez- oder Positionierbewegungen mit Auflösungen bis 1/1000 Umdrehungen sind möglich. Auch Referenzmarken und Endschalter können abgefragt werden. Ein Selbstschutz gegen Übertemperatur, Überlast oder Überspannung im Generatorbetrieb ist integriert. Neben dem autarken Einsatz erlaubt eine RS232-Schnittstelle auch einen extern überwachten Einsatz. Der Betrieb mehrerer Motoren an einer Schnittstelle ist möglich, indem adressiert wird. Eine Multiplexerplatine ist dafür erhältlich.

Einfach gesteuert

Alle Antriebe lassen sich über die jeweils gewählte Controllerausführung mit der übersichtlichen Bediensoftware Motion Manager leicht programmieren. Über diese leicht verständliche Steuerungssoftware kann auch der Laie die Antriebe der Anlage schnell in Betrieb nehmen oder kleinere Änderungen vornehmen. Der Anwender wird bei Bedienung und Konfiguration unter allen Windows-Versionen ab 95/NT unterstützt. Der Motion Manager kann von der Faulhaber-Webseite kostenlos heruntergeladen werden. Für einen ersten Einblick in die Bedienoberfläche und die gebotenen Steuerungsmöglichkeiten kann das Programm auch off- line, ohne angeschlossene Antriebseinheit betrieben werden. Der Motion Manager sucht automatisch nach angeschlossenen Antriebsknoten und zeigt diese im „Node-Explorer“ an. Übersichtliche Konfigurationsdialoge und dynamische Einstellung der Regelparameter erleichtern die Eingabe. Eine grafische Online-Analyse des Antriebsverhaltens sowie eine Klartextunterstützung bei der Befehlseingabe helfen bei der Programmierung. Außerdem unterstützt das Programm die Erstellung, Übertragung und Verwaltung von Ablaufprogrammen und Parameterdateien. Eine integrierte Online-Hilfe mit Bedienhandbuch der Motion Controller und die integrierte Visual-Basic-Script-Sprache runden das Programm ab.

Auf kleinstem Raum exaktes Handling sicherzustellen, erfordert vom Anlagen- und Antriebshersteller ein fundiertes Wissen. Das Zusammenspiel von flexiblen Antriebskonzepten und ideenreichen Anlagenlösungen erlaubt auch in der Elektronikfertigung eine Reduzierung der Fertigungskosten bei gleichzeitig erhöhter Qualität der Fertigung. Moderne Antriebslösungen bringen dabei exakt geregelt alle Handlingsobjekte schnell und sicher ans Ziel.

EPP 464

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: