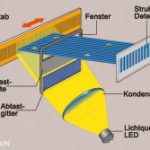

Der Abtastkopf des Lida 400 kann als das Highlight dieses Linear-Messgerätes betrachtet werden. Er wurde auf eine minimale Bauhöhe von 12 mm optimiert und kann selbst bei engen Einbauverhältnissen eingebaut werden. Verschiedene Montagewinkel und elektronische Montagehilfen erleichtern zudem den Anbau des kompletten Messgeräts an die Maschine. Durch die Faltung des Strahlenganges und einem neuartigen Photodetektor bleibt trotz des kleinen Abtastkopfes die Abtastfläche mit 14,5 mm² sehr groß.

Frank Muthman, Heidenhain, Traunreuth

Geringe Verschmutzungsempfindlichkeit

Insbesondere bei Anwendungen an Linearmotoren kann eine Verschmutzung eines Linear-Messgerätes nie ganz ausgeschlossen werden, so kann z.B. bei sehr schnel-len Bewegungen an linearmotorgetriebenen Achsen aus den Linearführungen Fett oder Öl austreten. Obwohl diese nicht auf den Maßstab gelangen sollten, muss das Messgerät auch in solchen Fällen eine hohe Funktionssicherheit gewähren. Die Verschmutzungsempfindlichkeit des Mess-gerätes ist also eine wesentliche Komponente bei der Beurteilung der Zuverlässigkeit eines Systems.

Aufgrund der zur Verfügung stehenden großen Abtastfläche müssen beim LIDA 400 allerdings keine Kompromisse bei der Verschmutzungsempfindlichkeit des Mess-gerätes eingegangen werden. Die Ergebnisse entsprechender Verschmutzungstestsbeweisen das: Selbst bei unterschiedlichsten Verschmutzungen mit einer Ausdehnung von 3 mm (z. B. Druckerschwärze, Platinenstaub, Wasser, Öl) liefert das Mess-gerät genaue Messwerte. Der Fehler bewegt sich im Versuchsaufbau innerhalb 0,8 µm. Das ist für ein 20-µm-Messgerät ein äußerst guter Wert. Bei diesem Messgerät wurde zudem besonderer Wert auf die EMV-Verträglichkeit gelegt, damit ein störungsfreier Messbetrieb in der Nähe von Linearmotoren möglich ist.

Verbesserte Genauigkeit

Die Qualität der photolithographisch hergestellten Gitterteilung des Maßbandes ist mitbestimmend für die Genauigkeit. Die Teilungsperiode der auf ein Stahlband aufgebrachten Goldstriche beträgt 20 µm, wodurch Auflösungen bis 0,1 µm und darunter möglich sind. Neben dem Maßband hat auch die neu entwickelte Abtastop-tik einen erheblichen Einfluss auf die Genauigkeit, da sie wesentlich die Güte der Abtastsignale beeinflusst und somit für die Interpolationsgenauigkeit verantwortlich ist. Die kleinen Interpolationsabweichungen erlauben eine hohe Genauig-keit auch bei kurzen Wegstrecken und verbessern erheblich die Regeleigenschaf-ten von Positions- und Geschwindigkeitsregelkreisen. Daneben eliminiert die Abtastoptik fast vollständig die Einflüsseder von Natur aus welligen Maßbando-berfläche auf die Messgenauigkeit, indem die lokalen Stauchungen und Dehnun-gen der Maßbandoberfläche und der darauf aufgebrachten Gitterteilung durch gegenläufige Parallaxeneffekte kompensiert werden.

Anwenderfreundliche Anbautoleranzen

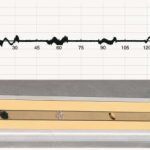

Mit einer Signalperiode von 20 mm sind normalerweise enge Montagetoleranzen für den Abstand zwischen Abtastkopf und Maßband verbunden. Ursache dafür sind optische Beugungseffekte an den Gitterstrukturen. Sie führen zu einem typischen Signalabfall von 50 % bei w100 mm Abstandsänderung. Es ist nun gelungen, diese störende Barriere mit Hilfe von neuartigen Abtastgittern zu durchbrechen (Bild 2). Selbst bei einer Abstandsänderung von w200 mm bleibt die Signaländerung auf 15 % beschränkt. Dies ist, genau wie die Unempfindlichkeit gegenüber Verschmutzung, ein wesentlicher Beitrag zur Erhöhung der Zuverlässigkeit eines Sys-tems über längere Zeiträume, da eine Veränderung der mechanischen Gegebenheiten niemals ganz ausgeschlossen wer-den kann.

Neben der aufgebrachten Referenzmarke bietet das LIDA 400 als Besonderheit integrierte, magnetische Limitschalter, die das Ende des Verfahrbereiches der Maschine anzeigen. Durch einfaches Aufkleben von Magneten neben dem Maßstab kann der Anwender diese Funktion ohne zusätzliche Verdrahtung realisieren. Der Abtastkopf kann zwischen dem linken und dem rechten Limitschalter unterscheiden. Re-ferenzmarken- und Limitschalter-Signale werden parallel über das Messgerätekabel ausgegeben. Trotz dieser zusätzlichen Signale ist das Kabel mit einem Durchmesser von 3,7 mm besonders dünn ausgeführt. Damit werden Kräfte auf bewegte Maschinenteile klein gehalten.

Einsatz an Leiterplatten-Fräs/Bohr-Maschinen

Wer hohe Ansprüche zu erfüllen gewohnt ist, muss sie selber gleichfalls erheben – etwa seinen Teilelieferanten gegenüber. Denn wenn auch nur eine Komponen-te nicht das bringt, was sie soll, geht das zu Lasten des gesamten Produkts – Schwachstellen sind jedoch nicht tolerierbar. Diese Erfahrung machte auch An-derson Elektronik Maschinenbau bei ihren Präzisions-Leiterplatten-Bohr/Fräsmaschinen, die – mit derzeit 10 m/s² schon hochdynamisch – dreiachsig mikrometergenau zu positionieren haben. Die Linear-Messgeräte von Heidenhain erwiesen sichdiesen hohen Anforderungen gewachsen und erleichtern zu-dem – in ihrer offen-en Ausführung – die Montage wesentlich.

Was Leiterplatten-Bohr/Fräsmaschinen können müssen, ist nicht ohne: Zwar wird bei ihnen das Bohren groß und das Fräsen klein geschrieben, und die Löcher, die sie zu machen haben, messen meist weniger als 0,5 mm im Durchmesser – aber ihre Anzahl pro Leiterplatte ist hoch, und sie liegen dicht beieinander. Mit anderen Worten: Gefragt sind (neben Spindel-Drehzahlen bis 180 000 min-1) eine hohe Positionier-Geschwindigkeit und vor allem sehr hohe Beschleunigungs/Ver-zögerungs-Werte. Fritz Watermann, bei Anderson in Detmold, in der Entwicklung/Konstruktion zuständiger Elektrotechniker quantifiziert: „Derzeit sind 50 m/min Eilgang und 1 g bei uns Standard, wobei wir aufgrund der kurzen Dis-tanzen zwischen den Leiterplatten-Bohrungen namentlich bei der Beschleunigung/Verzögerung auf 20 m/s² zulegen wollen. Bei den Multilayer-Leiterplatten nimmt die Zahl der Lagen immer mehr zu, und die Lagen werden immer dünner – und gleiches gilt für die Leiterplatten selbst: die Minituarisierung führt – man denke nur an die Handys – trotz zusätz-licher Funktionen zu extrem geringen Abmessungen, und zwangsläufig liegen dann die Leiterbahnen auch immer dichter neben- und auch übereinander.“ Und das bedingt nun mal, dass beim Positionieren und Zustellen immer engere Toleranzen einzuhalten sind. So konkretisiert Watermann: “ In der X/Y-Ebene sind das mittlerweile w5 µm und in der Z-Achse sogar nur w3 µm, mit der Tendenz, dass diese Werte noch weiter eingeschränkt werden.“ Das sind Anforderungen (angesichts der hohen Dynamik), die in der Kategorie sehr genauer Fertigungsmittel für die Metall-Bearbeitung liegen. Dazu bestätigt Watermann: „Der konzeptionelle Aufbau unserer Leiterplatten-Bohr/Fräsmaschinen entspricht ja auch dem Prinzip von dreiachsigen Werkzeug- und Messmaschinen in Portal-Bauweise, und inzwischen bauen wir sie wegen sehr hoher Dauer-Genauigkeit, Thermo-Stabilität und Dynamik nicht mehr aus Grauguss, sondern aus Granit.“

Einher mit diesem Materialwechsel ging denn auch die Entscheidung, nicht mehr mit gekapselten, sondern mit offenen Längenmess-Geräten zu arbeiten – sind sie doch prädestiniert zur Adaption an Maschinen und Anlagen, die eine besonders hohe Genauigkeit des angezeigten Mess-werts erfordern: Das gilt nicht zuletzt für Fertigungs- und Mess-Einrichtungen der Halbleiter-Industrie (Heidenhain bietet beide Varianten). Voraussetzung für den Einsatz offener Längenmess-Geräte ist freilich eine saubere Umgebung – aber Leiterplatten-Bohr/Fräsmaschinen bieten diese. So zählt Watermann auf: „Normalerweise arbeiten sie in klimatisierten Räumen, und es entstehen beim Bohren und Fräsen keine Späne, es wird kein Kühlmittel eingesetzt, und so ist auch nicht mit Bildung von Kondenswasser zu rechnen“, und resümiert: „Zur Adaption von offenen Län-genmess-Geräten sind sie also geeignet.“ Das um so mehr, seitdem ihre Haupt-komponenten bei Anderson nun aus Granit bestehen. Die äußerst ebenen und glatten Korpora eignen sich zum leichten Befestigen der Maßstäbe und bilden die Basis, um die systemimmanente Präzision der Längenmess-Geräte abzubilden. Ihr hervorstechendes Merkmal ist die hohe Kantenschärfe der Teilung sowie das (bei offenen Systemen berührungslose) photo-elektrische Abtastverfahren: Gemeinsam bestimmen sie die Güte der Abtastsigna-le und damit letztlich die Positionier-Genauigkeit und -zuverlässigkeit. „Auf die kommt es bei den kurzen Wegen und der hohen Dynamik ganz besonders an“, betont Watermann und lobt: „Bei den Längenmess-Geräten von Heidenhain haben wir damit keinerlei Probleme. Die gehö-ren im Vergleich zu unseren Präzisions-Leiterplatten-Bohr/Fräsmaschinen in ei-ne adäquate Kategorie, und das ist auch nötig“, und begründet: „Denn erstens können wir im Interesse unserer Kunden kein Risiko eingehen, zumal unsere Maschinen bei ihnen im Dauereinsatz ste-hen, und zweitens würde jeder Fehler – also auch der von Zuliefer-Komponenten – ja auf uns selbst zurückfallen.“ Da ist schon besser, man hat was Gutes, auf das man sich verlassen kann; sonst wird man ganz schnell verlassen – und zwar von seinen Kunden.

EPP 160

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: