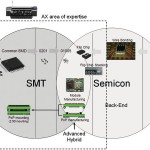

Eine der größten Herausforderungen für Hersteller elektronischer Geräte bei der weiteren Miniaturisierung ihrer Produkte besteht darin, die Anzahl der I/Os bei gleicher Anschlussfläche zu erhöhen. Eine Lösung liegt in der Stapelung von Bare Dies oder Packages (Package on Package). Assembléon ist in Semiconductor Back-End Anwendungen und integrierten Bauelementen sehr aktiv. Die Stapelung von Bare Dies ist im Semiconductor Back-End Bereich besonders kritisch, weil hier eine sorgfältige und genaue Handhabung erforderlich ist. Das Gleiche gilt für Packages, wenn auch in geringerem Maße. Da der Bedarf an kleineren, leichteren, leistungsfähigeren und funktionelleren Bauelementen zu wesentlich günstigeren Preisen steigt, sollten auch die Hersteller von Packages die Kosten im Auge behalten.

Eric Klaver, Assembléon, Veldhoven (Nl)

Der Trend zu immer kleineren, funktionsfähigeren Produkten erfordert auch eine entsprechend höhere Anzahl von I/Os auf der gleichen Anschlussfläche. Dies führte zu neuen 3D IC-Techniken, einschließlich Through-Silicon Vias, Stapelung von Dies und Flip Chips. Andere, ausgereiftere 3D-Integrationsmethoden, wie zum Beispiel Package on Package (PoP), gewinnen gegenüber herkömmlichen gestapelten Dies und Wire-Bond Packages immer mehr an Boden. Die Techniken müssen vielseitig sein, so dass unterschiedliche Komponententechnologien, wie digitale Prozessoren und DRAM Speicher in einem kombinierten Package gestapelt werden können.

Wenn die Module einzeln geprüft und gestapelt wurden, ist eine Nacharbeit (Rework) schwierig, wenn nicht gar unmöglich. PoP Komponenten müssen also zuverlässig und präzise bestückt werden, um kostspieligen Ausschuss, Nacharbeit oder Rücklauf defekter Produkte zu vermeiden. Mithilfe der Erfahrung und des Know-how von Assembléon im Bereich der zuverlässigen Platzierung von Komponenten und Bauteilen in der SMT und Semiconductor Back-End Industrie können die Kosten für PoP-Bestückungen beträchtlich reduziert werden.

Zuverlässige PoP Bestückung

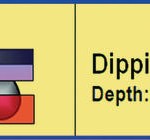

Obwohl die meisten PoP-Baugruppen höchstens zwei Bauelemente enthalten (Logik unten mit darauf gesetztem Speicher) kann mit dem 2.5D Bestückprozess des Unternehmens die gesamte Bestückhöhe, die mit dem System möglich ist, gehandhabt werden (die meisten PoP-Baugruppen haben nach der Bestückung eine Höhe von maximal 1,5 mm). Bei der Montage des unteren PoP-Die (der Logik-Baugruppe) hängt die Wahl des Dippens oder Druckens von der erforderlichen Druckqualität, Prozesszuverlässigkeit und Ball-Größe ab. Jeder Dipvorgang verlängert – im Gegensatz zum Druckprozess – die Zyklenzeit, so dass man sich zwischen Qualität und Durchsatz entscheiden muss. Bei den Smart Phone Baugruppen von heute, bei denen kurze Zyklenzeiten und minimale Komponentengrößen miteinander kombiniert werden, werden die Lötflächen des unteren PoP gedruckt und das obere Package gleichzeitig gedippt. Die Fluxtiefe nimmt im Allgemeinen 50 % des Ball-Durchmessers ein.

Lotdippen im Vergleich zum Fluxdippen

Beim Reflow-Prozess können sich besonders dünnere Substrate verziehen; eine bessere Viskosität der Paste im Vergleich zum Flux führt also zu einer günstigeren Konnektivität des Balls, zu weniger offenen Verbindungen und so zu zuverlässigeren Endprodukten. Auf der anderen Seite kann Paste nicht bei kleinsten Ball- und Bumpgrößen eingesetzt werden, da die Gefahr zur Brückenbildung steigt. Bei den heutigen Pasten mit Perlengrößen bis zu 10 µm liegt der Grenzbereich zur Auswahl Flux oder Paste bei einer Bump- oder Ballgröße von 150 bis 200 µm (darunter: Flux, darüber: Paste oder Flux). Bei größeren Balls ist das aufgebrachte Flux transparent, die Paste nicht. Dies sollte bei der Prüfung der Flussmittel- oder Pastenmenge berücksichtigt werden.

Rotations- und Linear- Dipstationen

Die beiden gebräuchlichsten Dipstationen sind die Rotations- und Linear-Dipstation. Bei der Rotations-Dipstation wird die Fluxhöhe mit einem Rakel bestimmt, die Linear-Dipstation ist mit Platten mit Fluxkammern einer festgelegten Tiefe ausgestattet. Auch wenn das Endergebnis bei beiden Dipstationen identisch ist, so ist die lineare Kammer mit der Zeit weniger wartungsanfällig, sorgt für eine ebene Flussmittel-/Pastenoberfläche und gewährleistet demzufolge einen gleichmäßigen Pasten-/Flussmittelauftrag pro Bump. Außerdem wird die lineare Station im Allgemeinen bei feststehenden Parametern (definierte und stabile Diptiefen) und großen Volumen bevorzugt. Diese Station hat nämlich ein einfaches Setup, eine garantierte Diptiefe, einfache Wartung und einfache Handhabung durch den normalen Bediener. Für kleinere Losgrößen oder Prototypen mit unterschiedlichen (noch festzulegenden) Flussmitteltiefen ist die Rotationsstation besser geeignet.

Dipparameter

Wenn die Dipstation installiert und senkrecht zum Kopf ausgerichtet ist und die Diptiefe festgelegt wurde, wird das Bauteil korrekt gedippt. Da ein PoP-Bauelement insgesamt zwei Mal aufgenommen und drei Mal platziert wird (Pick&Place im Package, Aufnahme vom Feeder, Platzierung in der Dipstation, Platzierung auf der Leiterplatte), muss eine weitere Beschädigung der Bumps während der Aufnahme, dem Dipprozess und der Bestückung vermieden werden. Dies erfordert eine sorgfältige Steuerung dieser Vorgänge. Der Dip- und Bestückprozess bei den Maschinen der A-Serie ist in Echtzeit Closed-Loop gesteuert, ohne Stoßkraft und mit gesteuerter statischer Kraft. Die Rückführung aus der Paste/dem Flux muss mit kontrollierten Parametern erfolgen, um eine gleichmäßige Flux- oder Pastenschicht auf jedem Ball zu gewährleisten. Ein Beschleunigungsprofil hat dafür zu sorgen, dass auf Bumps keine überschüssige Menge oder Fäden zurückbleiben, die während des Reflow-Prozesses zu Kurzschlüssen führen können.

Kontrollierte Bestückung

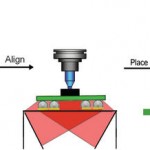

Eine kontrollierte Bestückung beginnt schon mit der Ausrichtung. Die Maschinen der A-Serie richten die Komponente in der korrekten Bestückhöhe/Bestückwinkel aus, um einen Bestückversatz auszuschließen. So wird ein vertikaler Versatz der Welle, an der die Düse befestigt ist, ausgeglichen und Bestückgenauigkeiten bis zu 25 µm gewährleistet. Nach dem Alignment erfolgt keine weitere Drehung.

Zwei Faktoren beeinflussen die Dip- und Bestückkraft: der Zeitpunkt des Aufsetzens, unmittelbar gefolgt von der Bestückkraft. Die Platzierung von Komponenten erfordert eine genaue und stabile Steuerung der Bestückkraft. Um die Bestückkraft bei der 2.5D Stapelung zu steuern (2.5D sind senkrechte Ebenen), wird die Suchhöhe der Bestückung um die Dicke aller bereits platzierten Bauelemente erhöht. Dies schließt den gemessenen positiven oder negativen Verzug der Leiterplatte ein.

Die Closed-Loop Steuerung der Bestückkraft der A-Serie wird bei jeder einzelnen Bestückung durchgeführt. Dies gewährleistet – unabhängig vom Baueiltyp, vom Substrat sowie Transportsystem – die erforderliche Bestück- und Verweilkraft. Die aktive Kraftsteuerung der Maschinen der A-Serie überwacht die Bestückkraft dynamisch über das im Bestückkopf integrierte Closed-Loop System. Außerdem werden Stoßkräfte verhindert, da sich die Kraft gegenüber der erforderlichen Verweilkraft (oder statischen Kraft) aufbaut.

Die Maschinen der A-Serie beinhalten ebenfalls eine Bauteil-Datenbank mit den richtigen Einstellungen für die Bestückkraft für alle gängigen Chip Scale Packages, Ball Grid Arrays und PoPs. Diese verhindern eine Beschädigung der Komponente und Bumps und gewährleisten einen sauberen Kontakt zwischen Balls und Pad (durch Flux) oder Paste. Die erfolgreiche Bestückung dieser Bauelemente ist so ‚Plug and Play’.

Blueprint

Im Assembléon Bestückprozess wird nicht nur die Kraft über den Closed-Loop Bestückmechanismus in Echtzeit gemessen, sondern auch mit einem Blueprint-Wert (einem Bestückprofil) verglichen, so dass zuverlässig geringe und stabile Bestückkräfte erreicht werden. Diese Qualitätsprüfung filtert alle Verhalten aus, die dem Blueprint-Wert nicht entsprechen und warnt den Bediener rechtzeitig, damit kostspieliger Ausschuss vermieden wird.

Der Pick&Place Prozess des Unternehmens wird weltweit von führenden Herstellern im Back-End Bereich, der Automobilindustrie, von integrierten Bauelementen und Elektronikproduzenten eingesetzt, die hohe Anforderungen an Qualität und Zuverlässigkeit stellen und erfolgreich mehrere Millionen PoP Komponenten in kürzesten Durchlaufzeiten platzieren.

Die A-Serie des Unternehmens ist das einzige Bestücksystem weltweit, mit dem die Fehlerquote zuverlässig auf einen einstelligen Bereich pro Million (bis zu 5 dpm) gesenkt wird. Der parallele Bestückprozess, durch den sich Assembléon auszeichnet, mit Robotern mit nur einem Bestückkopf und einer Düse, ermöglicht die vollständige Prozessteuerung jedes einzelnen Bauteils während der Aufnahme, dem Dipvorgang, Transport und der Bestückung.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: