Flexible Substrate sind längst etablierte Lösungen für räumlich integrierbare elektronische Baugruppen. Gebräuchliche Substratmaterialien sind Polyimid (PI, als Kapton bekannt), Epoxy, z. B. bei Starrflex-Lösungen, Polyäthylen-Teraphtalat ( PET) und Polyäthylen-Naphtalat (PEN). Neben homogenen Polymermaterialien wird auch über die Verwendung von Textilien [1] berichtet, und Papier als Substratmaterial für zukünftige Lösungen nachgedacht.

Im Automobil befinden sich diverse Varianten flexibler Schaltungsträger z. B. in den Kombiinstrumenten, der Lenkrad- und der Türverdrahtung, der Beleuchtung und der Motorsensorik. Kostengünstige Lösung für Verdrahtung und Baugruppe in Einem zu sein, haben der Flex ein Wachstum am Elektronikmarkt beschert. Daraus erwachsen neue Anforderungen an die Fertigungstechnologien und das Equipment in den SMT-Linien. Herkömmliches Equipment in Hochleistungslinien ist auf die Verarbeitung von starren Substraten (FR4, CEM1, DCB usw.) eingerichtet, und kann nur ungenügend, wegen der Verwindung, Wölbung und Reißfestigkeit von Substratmaterialien, für die Flexverarbeitung eingesetzt werden. Bei [2] ist ein Überblick über die Verarbeitungseigenschaften von Basismaterialien gegeben.

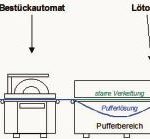

Ein oft beschrittener Weg ist die Verwendung von Werkstückträgern, in die einzelne flexible Schaltungsträger eingeknüpft werden. Vorteil ist, dass vorhandenes Equipment nach wenigen Modifikationen durchaus verwendet werden kann. Der Nachteil liegt in den Werkstückträgern und einem aufwändigen Handling (von Hand oder automatisiert), um die Flex in den Träger ein- und wieder auszuknüpfen. High-Volume-Fertigungen sind daher an Reel-to-Reel-Lösungen interessiert, bei denen die Flex im Band durch die SMT-Linie läuft. Im Schema einer möglichen Linienkonfiguration (Bild 1) sind zwei Konzepte realisierbar:

- Starre Verkettung : Das Band läuft stets horizontal durch die Linie. Die Taktzeit der Linie wird vom langsamsten Modul in der Linie bestimmt, in Abhängigkeit von z. B. dem Bestückinhalt und der Imagegröße. Störung einer Funktionseinheit verursacht Stillstand in der ganzen Linie.

- Pufferlösung : Durch eine Schlaufe im Flex-Band wird ein Puffer realisiert. Störungen einzelner Funktionen können teilweise ausgeglichen werden. Hier wird besonders durch die Schlaufenhöhe die zur Verfügung stehende Pufferlänge definiert.

Der Transport

Der Transport des Flexbandes ist das verbindende Element der Fertigungslinie. In jeder Arbeitsstation ist ein Transportmodul integriert. Der Linienrechner kontrolliert die Zusammenarbeit und Synchronisation der einzelnen Module miteinander.

Beim Filmtransport sind die Images (Einzelbaugruppen) in Form eines Filmstreifen nacheinander angeordnet. Eine meist beidseitige Randperforation wird für den Transportvorschub, z. B. mittels eines Stachelrades genutzt. Die Vorschubbewegung wird mit einem Messsystem erfasst, wodurch das Bewegungsprofil und die exakte Vorschublänge gesteuert werden können. In den jeweiligen Modulen wird mit einem Vakuumtisch der Film für die Bearbeitung fixiert. Der Folientransport kommt zum Einsatz, wenn dünne Folien bis zu einer Breite von ca. 350 mm (in Sonderfällen auch bis zu 460 mm) durch die Module bewegt werden müssen. Der Transport ist in drei Segmente aufgeteilt. An der Eingangsseite befindet sich ein Spursteuermodul, das dafür sorgt, dass die Folie beim Vorschub nicht aus der Spur läuft. Dies wird durch asymmetrische Krafteinwirkung auf die Folie erreicht, ohne dabei die Folienkanten zu beschädigen. In der Mitte der Transporteinheit ist das Arbeitsmodul, in dem das Image positioniert und für den Arbeitsvorgang fixiert werden kann. Am Linienausgang befindet sich das Vorschubmodul, welches die Folie Schritt für Schritt transportiert.

Der Pastendruck

Nur wenige Änderungen in der Drucktechnologie sind notwendig, um flexible Substrate zu bedrucken. Bereits vor 10 Jahren hat DEK erfolgreich Folien, die in Werkstückträgern eingeknüpft waren, bedruckt. Einige Jahre später wurde der erste Reel-to-Reel-Prozess realisiert, wobei nach dem Druck die Flex wieder aufgerollt wurde. Der notwendige Abstand der bedruckten Schleifen voneinander wird durch eine zusätzliche (z. B. genoppte) Abstandsfolie erreicht. Dieses Offline-Konzept hat den Vorteil, dass der Druckprozess völlig autark von den Zykluszeitanforderungen der übrigen SMT-Linie ist. Für den Drucker spielt es keine Rolle, ob die Flex-Images mit Lotpaste, Kleber oder Widerstandspaste bedruckt werden sollen. Es gibt keine Einschränkungen in der Verwendung üblicher Druckschablonen oder –siebe, Rakel oder geschlossener Transfersysteme. Beim Ausrichten der Schablone zum Flex-Image wird die Folie in keiner Weise mechanisch verwunden oder gedehnt.

Der Bestückprozess

Siplace Bestücksysteme bieten eine große Varianz bei der Realisierung von Bestückaufgaben auf flexiblen Substraten. Die für die flexible Baugruppe notwendigen Bauelemente können auf angepassten Automaten bestückt werden. Dabei stellt die Verarbeitung von Flex hinsichtlich der Planarität des Substrates zusätzliche Anforderungen. Vakuumtische, die die Folie plan ansaugen oder Trägerplatten mit Stiften, die das jeweilige Image eben spannen, können als technische Lösung realisiert werden. Es wurden von Rohwedder Microtech mit der Siplace S-27 CAM Reel-to-Reel-Konzepte realisiert, bei denen u.a. Bare Dies (Flip Chips) auf Flex gesetzt wurden. Der Bestückautomat war mit mehreren Waferförderern und zwei Dip-Modulen (Fluxstation) ausgerüstet (Bild 2).

Der Reflowprozess

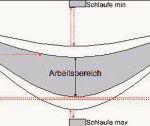

In der Übersicht (Seite 51) werden die Vor- und Nachteile von Reel-to-Reel-Konzepten mit Schlaufenpuffer oder getakteter Verkettung gegenüber gestellt. Reflowöfen mit Schlaufenpuffer gestatten einen kontinuierlichen Durchlauf des flexiblen Schaltungsträgers. Die Schlaufe bietet keine beliebige Reserve (Puffer), da im Wesentlichen die Höhe der Schlaufe die zur Verfügung stehende Reservelänge bestimmt (Bild 3). Die maximale Schlaufenhöhe wird durch den zulässigen Biegeradius für die Flex begrenzt. Die maximale Biegung ist sowohl vom Flexmaterial, als auch von den Abmessungen der bestückten Bauelemente und deren Gewicht (Schwerpunktlage), sowie von der Klebkraft der Lotpaste abhängig. Eine Schlaufe stellt für die Bauelemente stets eine schiefe Ebene dar, auf der sie bei zu geringer Klebkraft oder zu hohem Eigengewicht ins Rutschen kommen können (Bild 4). Natürlich kann man die Länge der Schlaufe ebenfalls vergrößern. Hier ergibt sich aber sofort ein Platzproblem (längere Schlaufenpuffer okkupieren Fertigungsfläche) sowie das Problem, die Schlaufe gegen Resonanzschwingungen zu stabilisieren. Baugruppen auf flexiblen Substraten sind meist nur einseitig bestückt und besitzen gegenüber starren Baugruppen geringere thermische Massen. Hieraus ergeben sich folgende Möglichkeiten der Wärmeübertragung im Reflowprozess (Tabelle 1).

Alle klassischen Reflowverfahren sind prinzipiell für die Flexverarbeitung geeignet, jedoch ergeben sich spezifische Vor- und Nachteile, die bei der Verfahrensauswahl beachtet werden müssen.

Das Prinzip der Wärmeleitung wird in Konduktionsöfen ausgenutzt, in denen die Flex in direkten Kontakt mit einer heißen Oberfläche, gebracht wird. Für einseitig bestückte Flex ist dies eine sehr effiziente Methode der Wärmeübertragung. Die Nachteile ergeben sich insbesondere dort, wo ein planes Aufliegen der Folie nicht gewährleistet werden kann. Insbesondere Flexmaterialien, die zu starker Verwindung und Wölbung während des Reflowzyklus neigen (wie z.B. Polysiloxanfolie), sind weniger für reine Konduktionsöfen geeignet (Bild 5). Nicht planes Aufliegen der Flex führt zu erhöhten Temperaturdifferenzen zwischen den Lötstellen auf dem Substrat. Die Vorteile konduktiver Heizplatten liegen einerseits in ihrem einfachen Aufbau, und andererseits in ihrer Kombinationsfähigkeit mit Vakuumansaugsystemen. So hat rehm z.B. elektrisch betriebene Heizplatten aus Sintermetall (Bronze) in einem Reflowofen für das Flexlöten eingebaut, mit denen sowohl die Wärmeübertragung als auch gleichzeitiges Ansaugen der Flex durch Vakuum möglich ist (Bild 6).

Das Ansaugen der Flex über Lochplatten ist ebenfalls möglich, hat aber den Nachteil, dass das Layout des Baugruppenimages mit dem Lochraster harmonisiert werden muss. Die Heizplatte kann auch mittels eines Fluid geheizt werden, welches durch die Platte strömt, wodurch eine homogene Wärmeverteilung an der Oberfläche der Heizplatte erreicht wird. Heizplatten sind aufgrund ihrer Masse meist träge Systeme. Bei ihrem Einsatz in Durchlauföfen spielt dies eine untergeordnete Rolle, wird jedoch zu einem begrenzenden Faktor bei Einzonenöfen für getaktete Verkettung. Alle anderen Wärmeübertragungsverfahren setzen kein planes Aufliegen der Flex voraus, und können daher auch bei verwundenen/gewölbten Folien eingesetzt werden.

Häufig werden Strahlungsöfen verwendet, die meist mit den schnell reagierenden Infrarotstrahlern, teilweise auch mit den trägeren Dunkelstrahlern ausgerüstet sind. Infrarot-Reflowöfen haben den Vorteil eines einfachen Aufbaus. Einzelne IR-Zwillingsstrahler können als singuläre Heizzone betrieben werden, wodurch sich sehr schmale Heizzonen realisieren lassen. Die kurzen Ansprechzeiten der IR-Strahler sind für Reel-to-Reel-Reflow- öfen mit getakteter Verkettung interessant. Das Bild 7 zeigt einen Blick auf ein Strahlungsfeld eines rehm-Reflowofens. Die Nachteile von Strahlungsöfen liegen in der starken Abhängigkeit des Wärmeübertragungskoeffizienten von der vierten Potenz der Temperatur, und von den unterschiedlichen Absorptionswerten der Baugruppenoberflächen. Dies hat meist große Temperaturunterschiede zwischen den Lötstellen zur Folge. Aufgrund des gerichteten Charakters der Strahlung lassen sich z. B. mit fokussierten Lichtquellen oder Lasersystemen selektiv arbeitende Reflowsysteme aufbauen. Für das Löten von Bauelementen mit kleinen Massen kann der Lichtstrahl direkt auf das Bauelement gerichtet werden, um die Wärmeenergie in die Lötstelle zu transferieren. Für komplex bestückte Flex sind solche Lösungen allerdings unwirtschaftlich.

Bei der Konvektion wird die Wärme mittels eines heißen Gases auf die Flexbaugruppe übertragen. Da das Gas gleichmäßig jeden Ort auf der Flex erreicht, werden recht kleine Temperaturdifferenzen auch zwischen den Lötstellen gemessen. Bei der Verwendung von Stickstoff als Wärmeübertragungsmedium sind keine zusätzlichen Anstrengungen erforderlich, um inerte Lötumgebungen zu erzielen. Dies ist bei der Verarbeitung der häufig auf flexiblen Substraten verwendeten Kupferoberfläche von Vorteil, die eine große Oxidationsneigung hat. Konvektionsöfen, die mit Gebläsen oder Venturidüsen arbeiten, sind konstruktiv aufwändiger als vergleichbare Strahlungsöfen. Beim Kondensationslöten erhöht die bei der Phasenänderung eines inerten Mediums freigesetzte Wärme die Temperatur der zu lötenden Baugruppe. Dabei bleibt die Temperatur des inerten Mediums weitgehend konstant, und sorgt dafür, dass die maximale Temperatur der zu lötenden Baugruppe durch die Siedetemperatur des Mediums begrenzt wird. Wegen der Freisetzung latenter Wärme ist die Wärmeübertragung zu den flexiblen Baugruppen um einen Faktor 10 bis 20 wirksamer, als beim Konvektions-Reflowlöten. Zusätzliche Anstrengungen, um die für die Bauelemente zulässigen Temperaturgradienten nicht zu überschreiten. Bei Reel-to-Reel-Prozessen sind zusätzliche technische Einrichtungen notwendig, die die Verluste des teuren Mediums (z. B. durch Verschleppung) verringern helfen. Daher hat das Kondensationslöten für die Flexverarbeitung eine geringere Bedeutung.

Kombinationsöfen

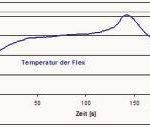

Optimale Reel-to-Reel-Reflowlösungen für flexible Schaltungsträger kombinieren zwei oder mehrere Wärmeübertragungsarten, wodurch sich die Vor- und Nachteile der jeweiligen Prinzipien ausbalancieren. Für plan aufliegende Substrate ist die Kombination von Vakuumheizplatten (unten) mit Konvektion von oben empfehlenswert. Die hohe Effizienz der Wärmeleitung wird hier mit der ausgleichenden Wirkung der Konvektion kombiniert. Die Kombination von Strahlung und Konvektion erlaubt die Verarbeitung von „welligen“ Flex. Außerdem sind hiermit schnelle Reflowsysteme mit variablen Zonenlängen realisierbar. Bild 8 zeigt ein Reflowprofil, welches auf einer Polyimid-Flexschaltung gemessen wurde. Werden Glasplatten verwendet, ist auch die Kombination von Vakuumansaugplatten und Infrarotstrahlung von unten möglich. Bei der Auswahl der „richtigen“ Anlagenkonfiguration sollten die in Tabelle 2 genannten Einflussfaktoren beachtet werden.

Resümee

Reel-to-Reel SMT-Linien sind „nicht von der Stange“ zu kaufen. Meist sind sie auf eine Aufgabe optimierte Lösung, deren Grundkonzept jedoch auf bekanntem technischen Know-how basiert. Daher ist die Planung und Realisierung einer Reel-to-Reel SMT-Linie im Kompetenz-Team „Flex“ in guten Händen (Bild 9).

SMT, Stand 4-451

EPP 430

Literatur:

[1] Ivo Locher, T. Kirstei, G. Tröster Packaging-Technologien für textile Substrate, GMM-Fachbericht Elektronische Baugruppen Vorträge der DVS/GMM-Fachtagung Fellbach 4./5. Februar 2004, S. 477 ff

[2] Markus Detert, Die Verarbeitung von flexiblen Verdrahtungsträgern, OTTI-Profiforum Weichlöten – Die wichtigste Verbindungstechnologie in der Elektronik, Regensburg 21./22. Oktober 2003, S. 179 ff

Unsere Whitepaper-Empfehlung

Entdecken Sie wie die automatische Röntgeninspektion (3D-AXI) in höchster Geschwindigkeit mit zweifelsfrei klaren und detailreichen Bildern bestmögliche Produktqualität sichert und die Kosten senkt.

Teilen: