Hoher Produktmix und große Produktionsvolumen schließen sich nicht aus. Um bei gleichbleibend hoher Qualität der Produkte kosteneffizient arbeiten zu können, ist eine hohe Produktivität des Equipments gefordert. Was zählt, ist die Flexibilität der Anlagentechnik, um auf möglichst kleiner Produktionsfläche, ohne Umrüstung, mit unterschiedlichen Ausgangsmaterialien, verschiedene Produkte in kleinen und großen Losgrößen zu fertigen.

Die wachsende Individualisierung der Produkte, Verbrauchsschwankungen sowie ein permanenter Qualitäts- und Kostendruck stellen Elektronikfertigungen in Deutschland vor große Herausforderungen. Einerseits muss die Fertigung flexibel genug sein, um die steigende Zahl unterschiedlichster Baugruppen und Varianten zu produzieren. Auf der anderen Seite muss aber auch sichergestellt sein, dass sich sowohl große Serien mit „Renner-Produkten“ als auch kleine Fertigungsvolumen, bis hin zu Losgröße 1, kosteneffizient produzieren lassen. Zudem sieht sich die Fertigung nicht selten mit Schwankungen in der Materialqualität konfrontiert, die man mit optimierten Prozessen kompensieren muss. Unter diesen Aspekten hat SEHO in den letzten Jahren die komplette Produktpalette re-designed. Ob Wellen-, Reflow- oder Selektivlötanlagen: Alle Systeme wurden überarbeitet und weiter optimiert. Intelligente Konzepte für das Materialmanagement und Boardhandling sorgen für den idealen Fertigungsablauf.

Mit dem Ziel, sowohl die Produktqualität als auch die Anlagenverfügbarkeit weiter zu verbessern, wurde u. a. der Flussmittelauftrag im Wellenlötprozess auf den Prüfstand gestellt. Üblicherweise werden zur Aktivierung der Platinenoberflächen lösungsmittelbasierte Flussmittel eingesetzt. Diese Flussmittel sind als Gefahrgut (Klasse 3) deklariert. Verbleiben nicht aktivierte Flussmittelreste auf der Baugruppe, was speziell beim Wellenlöten mit Maske auftreten kann, so kann dies später zu Problemen bis hin zum Ausfall der Baugruppe führen. Als Alternative dazu lässt sich nun die Abscheidung von Flussmittel in einem Plasmaprozess durchführen. Das Pulver, z. B. Adipinsäure, wird dabei haftfest und langzeitstabil auf die Leiterplattenoberfläche aufgetragen und ist im Lötergebnis mit Standardverfahren identisch, im Hinblick auf die Lötbarkeit überalterter Oberflächen sogar besser. Aufgrund der reduzierten Rückstände lässt sich mit dem neuen Plasmaverfahren die Produktqualität verbessert und die Anlagenverfügbarkeit erhöhen.

Ein deutlich niedrigerer Flussmittelverbrauch und das vereinfachte Handling des Pulvers senken die Gesamtkosten in der Fertigung und das hochflexible Auftragsverfahren ermöglicht die effiziente Produktion unterschiedlicher Volumen.

Flexibilität beim Vorheizen

Im Vorheizbereich der Wellenlötanlage erfordert besonders der wachsende Anteil an Baugruppen der Leistungselektronik eine hohe Energiedichte. Neue Infrarotstrahler in Kombination mit einem neuen Ansteuerungskonzept erzeugen genau diese Energiedichte. Der Wirkungsgrad dieser Vorheizung wird zudem deutlich verbessert, indem die Aktivierung der Strahler nur in den Anlagenbereichen, in denen sich eine Baugruppe befindet, erfolgt. Dies wird durch die schnelle Reaktionszeit der Strahler, eine exakte Streckenüberwachung und eine neu entwickelte Software erreicht. Mit diesem neuen Vorheizkonzept ist eine kosteneffiziente Fertigung von der Großserie bis hin zu Losgröße 1 möglich. Durch die Schaltung einzelner Strahler anstelle von ganzen Segmenten sind hierbei kürzeste Baugruppenabstände realisierbar.

Hoher Produktmix ohne Umrüsten

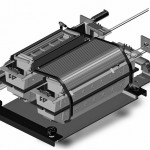

Eine große Herausforderung ist im Bereich der Lötwelle der zunehmende Produktmix. Eine Anpassung der Lottemperatur ist ad hoc nicht möglich und auch die Bandbreite an Loten nimmt weiter zu. Hierfür hat SEHO ein Doppeltiegel-System entwickelt, das eine unabhängige Lottemperierung und eine automotive-gerechte Trennung unterschiedlicher Lotwerkstoffe zulässt. Der Wechsel zwischen zwei verschiedenen Produkten kann in Sekunden erfolgen, die jeweils nicht genutzte Lotlegierung ist vom Prozessraum vollständig abgegrenzt. Gesteuert über die Software und intelligente Sensortechnik können hiermit sowohl große Fertigungsserien als auch sehr kleine Losgrößen ohne Umrüstung oder Produktionsunterbrechung gefertigt werden. Das System basiert auf einer Löteinheit mit elektrodynamischen Pumpen, die ohne bewegliche Teile arbeiten, eine hohe Dynamik bieten und einen konstanten Volumenstrom fördern. Dennoch kann auf bewährte Parameter zurückgegriffen werden, da sich vorhandene Düsengeometrien weiter nutzen lassen. Gemäß der Poka-Yoke-Prinzipien, wurde auch die Nachfüllung von Lot in den Tiegel den Anforderungen der Automobilindustrie neu aufgesetzt, um ein Vermischen der Legierungen in der Anlage ausschließen zu können. Dies wird auch bei der Wartung berücksichtigt, bei der ein gleichzeitiger Zugriff auf beide Tiegel verhindert wird.

Statement

Die Elektronikindustrie, insbesondere in Deutschland, zählt zu den innovativsten Branchen weltweit. Um im globalen Wettbewerb bestehen zu können ist es jedoch erforderlich, sowohl im Fertigungsablauf als auch mit dem Produktionsequipment flexibel reagieren zu können. Eine innovative Anlagentechnik ist damit eine Grundvoraussetzung für den Erfolg von morgen. Durch konsequente Forschung an neuen Löttechnologien, Kooperationen mit Partnern aus Industrie und Wissenschaft und nicht zuletzt durch ein hochmotiviertes Team kann SEHO neue Trends in der Elektronikfertigung in serienfähige Prozesse umsetzen. Maßgeschneiderte Automatisierungstechnik und innovative Ideen von SEHO, die klar fokussieren: Auch zukünftig Entwicklungen in der Elektronikindustrie voran zu treiben.

Zum Vortrag

Dr. Andreas Reinhardt, Leiter Forschung und Entwicklung bei SEHO Systems GmbH, erläutert in seinem Vortrag anhand der Ergebnisse aus Forschungsprojekten und ersten Feldtests, wie sich Fertigungsoptimierungen bei hoher Variantenzahl und flexiblen Losgrößen umsetzen lassen.

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: