Burn-in ist ein Prozess, in dem Halbleiterbauteile einer Stressbeanspruchung unterworfen werden, um eine einwandfreie Funktion sicherzustellen. Bei fehlerhaften Bauteilen wird dadurch ein Funktionsausfall provoziert, bevor sie den Verbraucher erreichen. Die Wahrscheinlichkeit, dass Zuverlässigkeitsprobleme im Endprodukt auftreten, wird damit stark verringert. Dabei hängt es von der Art des Bauelements ab, welches Burn-in-Verfahren angewandt wird und ob der Burn-in-Test besser vor oder nach dem Packaging durchgeführt wird.

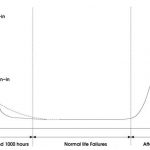

Die Ausfallrate von Halbleiter-Bauteilen über ihre Lebensdauer kann in drei Bereiche aufgeteilt werden. In Bild 2 ist die Ausfallrate als sogenannte Badewannenkurve dargestellt. Der erste Bereich stellt die Ausfälle während der ersten 1000 Stunden der Lebensdauer dar. Die Kurve ohne Burn-in zeigt, dass die Ausfallrate allmählich geringer wird. Ein durchschnittliches Bauteil in diesem Abschnitt weist daher keine hohe Zuverlässigkeit auf. Die Ausfallrate in dieser Phase wird auch als Frühausfallrate bezeichnet. Durch den Burn-in-Prozess (die obere Kurve im Diagramm) werden die Bauteile vorgealtert, so dass die Zone einer stabilen Ausfallrate früher erreicht werden kann.

Der Bereich 2 entspricht der normalen Nutzungsdauer eines Bauteils; die Anzahl der Ausfälle ist während dieser Zeit sehr stabil. Die Fehlerrate steigt, wie der dritte Bereich zeigt, erst wieder nach einer Einsatzdauer von etwa 20 Jahren. Um eine hohe Zuverlässigkeit von Anfang an sicherstellen zu können, führen die Hersteller einen Burn-in nach dem Wafertest durch. Die Testobjekte (DUTs) unterliegen dabei über einige Stunden einer hohen Stressbeanspruchung, da sie einer höheren Spannung und Temperaturen von 120 bis 150°C ausgesetzt werden. Während dieser Zeit erfolgt ein Test der Bauteile mit bestimmten Routinen. Hierdurch sollen Frühausfälle provoziert werden, die zum Beispiel durch zu dünne Leiterbahnen, die nicht der Spezifikation entsprechen, verursacht werden können. Der Ausfall soll dadurch während des Burn-in-Prozesses auftreten und nicht erst nachdem das gehäuste Bauteil die Produktionsanlage verlassen hat.

Unterschiedliche Burn-in-Verfahren

Es gibt drei grundlegende Verfahren für die Durchführung eines Burn-in in der Produktion:

Statischer Burn-in: Das Bauteil wird einer höheren Betriebsspannung ausgesetzt, es werden aber keine Signale angelegt. Zusätzlich kann dies bei höheren Temperaturen erfolgen

Dynamischer Burn-in: Bei diesem Test werden Signale und Betriebspannungen an die Bauteile angelegt. Während der Testphase mit höheren Spannungen und hohen Temperaturen werden beliebige Funktionen ausgeführt

Überwachter Burn-in: Während des dynamischen Burn-in werden die Bauteile einem Funktionstest unterzogen. Dieses Verfahren wird daher auch als „Test during Burn-in“ (TDBI) bezeichnet. TDBI wird meist von den Herstellern von DRAM-Speichern genutzt

Normalerweise setzen die Speicherhersteller eine Kombination verschiedener Verfahren ein, so werden mittels eines überwachten Burn-in bei DRAM-Speichern die Datenspeicherfunktionen, und bei Flash-Speichern die Lösch-/Programmierzyklen geprüft, zudem erfolgt eine Voralterung der Bauteile durch einen dynamischen Burn-in über mehrere Stunden.

Burn-in-Test schon auf dem Wafer?

Stellt sich die Frage, ob ein Burn-in bei gehäusten Bauteilen oder auf dem Wafer durchgeführt werden soll? Ein Burn-in auf Wafer-Ebene mit vollständiger Kontaktierung wäre die ideale Lösung, die aber nur sehr teuer und schwierig zu realisieren ist. Um einen Burn-in kostengünstig durchzuführen, muss er bei so vielen Bauteilen wie möglich gleichzeitig erfolgen. Dies erfordert viele Prüfnadeln auf dem Wafer, bei einem Wafer mit 500 Dies und 40 Pads/Bauteil wären dies 20.000 Prüfpunkte. Damit ist dies sehr komplex und teuer.

Eine Alternative dazu ist der Burn-in auf Wafer-Ebene mit partieller Kontaktierung: Der Wafer wird dabei nicht vollständig kontaktiert, sondern nur eine begrenzte Anzahl von Bauteilen. Dieser Ansatz erlaubt einen Burn-in des Wafers ohne die Probleme einer vollständigen Kontaktierung.

Die häufigste Form bei Speicherbauteilen ist der Burn-in gehäuster Bauteile: Nachdem die Dies sortiert und in die Gehäuse gesetzt wurden, können bis zu 20.000 Bauteile in einem Burn-in-Durchlauf getestet werden.

Ein Sonderfall sind MCM (Multi Chip Module) oder Stacked Bauteile: Bei teuren Gehäusedesigns wie MCM oder Stacked Bauteilen ist ein spezieller Burn-in-Ansatz erforderlich. Heute werden die Module vor dem Burn-in montiert, und in die Gehäuse gesetzt. Da eine Reparatur oder Verschrottung defekter MCMs kostspielig ist, wird durch einen Burn-in auf Die-Ebene und einen Test der einzelnen Dies sichergestellt, dass nur fehlerfreie Dies (KGD) in Gehäuse gesetzt werden. Damit ist ein neuer Burn-in-Ansatz erforderlich. Nach dem Sortieren und dem Vereinzeln der Chips werden die Dies auf einen speziellen Adapter für den Burn-in gesetzt (das System ist das gleiche wie für gehäuste Bauteile). Alle Dies, die den TDBI erfolgreich beenden, können in MCMs montiert werden.

Normale Burn-in-Prozedur für Speicherbauteile

Wie bereits dargelegt, wird der Burn-in normalerweise bei Speicherbauteilen mit gehäusten Bauteilen ausgeführt. Die gehäusten Bauteile werden dann im Burn-in-System vorgealtert. Danach wird der Endtest durchgeführt, wobei eine Klassifizierung der Bauteile durch das Testsystem stattfindet. Einige der längeren Funktionstests können vom Testsystem auf das Burn-in-System verlagert werden, da der Burn-in eine sehr lange Zeit in Anspruch nimmt und derart lange Funktionstests kostengünstiger auf dem Burn-in-System ausgeführt werden können (z.B. Testzyklen für Flash-Bauteile) und sich damit die Zeit auf dem Testsystem reduziert.

Das Burn-in-System P6502 von JEC (Japan Engineering Co.), einer 100%-igen Tochter der Advantest Corporation, wurde für DRAM-Speicher entwickelt, kann aber auch für den Test von NAND/NOR-Flash-Speichern erweitert werden. Es verfügt über 60 Steckplätze für Burn-in-Karten, wobei eine Karte bis zu 320 Bauteile aufnehmen kann. Die maximale Anzahl pro Karte ist von der Bauteilspezifikation und dem Testansatz abhängig. Pro Karte sind 72 I/Os und 32×2 Treiber vorhanden. Maximal acht I/Os können für die Ready/Busy-Signale eines Flash-Speichers genutzt werden. Pro Steckplatz sind zwei Stromversorgungen (mit einem maximalen Ausgangsstrom von 20 A pro Karte) und eine Referenzstromversorgung (4 A pro Karte) verfügbar.

Die Temperatur in der Kammer kann über einem Bereich von 25 bis 150°C eingestellt werden. Die erweiterten Funktionen für den Test von Flash-Speichern sind optional. Das System unterstützt unter anderem eine Markierung der ausgefallenen Blöcke, eine Erfassung der Fail Block Map, eine Maskierung der ausgefallenen Blöcke, eine Messung der aktiven Zeit etc. Durch die hohe Flexibilität ist das P6502 damit für die Serienproduktion von DRAM- und Flash-Speichern geeignet.

EPP 478

Unsere Whitepaper-Empfehlung

Entdecken Sie wie die automatische Röntgeninspektion (3D-AXI) in höchster Geschwindigkeit mit zweifelsfrei klaren und detailreichen Bildern bestmögliche Produktqualität sichert und die Kosten senkt.

Teilen: