In dieser Artikelserie über die erfolgreiche Einführung des blei-freien Lötprozesses sind wir bei der fünften und letzten Stufe angelangt. Nachdem wir nun die Bleifrei-Technik in die Produktion implementiert haben, müssen wir zur Prozesskontrolle und -verbesserung fortlaufend Daten generieren und auswerten sowie den Prozessablauf beobachten.

Gerjan Diepstraten, Vitronics Soltec, Oosterhout, Niederlande

Seitdem feststeht, dass bleifreies Löten in einem absehbaren Zeitraum eingeführt werden soll, sind viele Fragen zu diesem Thema aufgekommen. Obwohl vieles da-von bereits beantwortet werden konnte, blieben dennoch einige Punkte wie z. B. die exakte Definition von bleifrei, die Implementierungskosten sowie Art und Umfang technischer Dokumentationen bislang offen. Mehr und mehr Versuchsreihen bestätigen die Zuverlässigkeit der neuen Lotlegierungen. In dieser fünften Stufe befassen wir uns mit der Kosten- und Energiebilanz. Dabei werden wir feststellen, dass mit zunehmendem Wissen über Technik und Prozess, das Fertigungsverfahren in der Zukunft kontinuierlich angepasst und verbessert werden muss.

Materialkosten

• Lot

Beispiel Wellenlöten: Der Löttopf einer Wellenlötanlage fasst in unserem Beispiel 760 kg Zinn-Blei-Lot. Eine Befüllung mit Zinn/Blei kostet ca. 3960 US $. Die Dichte von SnPb ist 8.4 g/mm³. Um den gleichen Löttopf mit SnCu (Dichte 7.31 g/mm³) zu füllen, benötigen wir:

Masse = 7,31/8,4 x 760 kg = 661 kg

Dies bedeutet eine Zunahme der Kosten für das Lot um 28 % auf 5063 US $. Andere Alternativen wie SnAg (135 %) und SnAgCu (145 %) haben einen noch größeren Einfluss auf die Kosten für Lotmaterial.

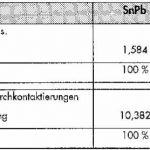

Betrachten wir nun eine Lötstelle aus Zinn/Blei und vergleichen diese mit einer bleifreien Verbindung. Unter der Voraussetzung das die äußere Form gleich und die Dichte, des bleifreien Lotes geringer ist, kann man die Masse einer bleifreien Lötstelle (Durchkontaktierung) für ein SnCu-Lot wie folgt bestimmen:

SnCu / SnPb x Masse SnPb

Wie wir bereits wissen, ist die Form der Lötstellen das Aussehen und die Benetzung bei bleifreien Verbindungen sehr unterschiedlich. Man muss also, um diese berechnete Massendifferenz auf deren Richtigkeit hin zu überprüfen, Vergleiche heranziehen. Um dies zu prüfen, wurde ein Board mit Steckerleisten (insgesamt 192 Pins/Board) vor- und nach dem Lötprozess abgewogen. Die dabei festgestellte Gewichtszunahme ist die aufgebrachte Lotmenge (Tabelle 1).

• Flussmittel

Beispiel Wellenlöten: Wie bei allen Lötprozessen spielt das Flussmittel eine sehr gro-ße Rolle. Verwendet man ein geeignetes Flussmittel, so hat dies unmittelbaren Einfluss auf die generelle Lötbarkeit sowie die Anzahl der Lötfehler. Für einen „grünen“ Lötprozess verwenden wir wasserbasieren-de, VOC-freie Flussmittel, die im Vergleich zu Flussmitteln auf Alkoholbasis einige Vorteile bieten. Umfangreiche Tests haben bislang bewiesen, dass Flussmittel auf Was-serbasis in Verbindung mit bleifreien Legierungen im Hinblick auf Lötbarkeit und Rückstände bessere Ergebnisse lieferten als herkömmliche Flussmittel auf Alkoholbasis. Ein Grund hierfür ist sicherlich der wesentlich verminderte Flussmittel-Auftrag. Sämtliche Aktivatoren und Chemikalien im Flussmittel reagieren viel stärker in Wasser als in Alkohol. Aufgrund der geringeren Auftragsmenge sind die zwar teu-reren wasserbasierenden Flussmittel un-ter dem Strich kostengleich oder sogar noch günstiger als die bisher verwendeten Flussmittel auf Alkoholbasis.

Verbessert sich die Lötbarkeit, so reduziert sich dadurch Nacharbeit. Die geringere Menge an Flussmittel verringert auch den Wartungsaufwand für die Maschine. Das Reinigen wird einfacher und kann mit hei-ßem Wasser, ohne Einsatz spezieller Reinigungsmittel und -geräte erledigt werden. Ein anderer Kostenaspekt ist je nach Land der Wegfall evtl. zu zahlender Steuern.

In Bezug auf Lotperlen wurde bei wasserbasierendern Flussmitteln eine Zunahme festgestellt. Eine Ursache hierfür sind die höheren Prozesstemperaturen. Jedoch, ver-glichen mit dem Zinn-Blei-Prozess, sind diese leichter zu entfernen. Neue Flussmittel-Generationen sind momentan in Entwicklung. Die Hersteller fügen Kolophonium hinzu, um die Anzahl Lotperlen zu verringern. Die optimale Rezeptur wurde aber noch nicht gefunden, deshalb wird sich der derzeitige Innovationsprozess weiter fortsetzen.

• Komponenten

Viele Komponenten mit bleifreien Finishes wird es vorerst nicht geben. Mit steigender Nachfrage jedoch werden sich die Bauteilhersteller verstärkt auf die Umstellung bleifreier Beschichtungen konzentrieren, zumindest mehr als es momentan noch der Fall ist. Da die Technik hierfür bereits verfügbar ist, kann ein dramatischer Preisanstieg ausgeschlossen werden.

SnAg- und SnAgCu-Balls für BGA-Packages scheinen ein guter Ersatz für SnPb-Legierungen zu sein. Alternativen zu Blei werden derzeit in Bezug auf Zuverlässigkeit und Zinn-Whisker-Bildung untersucht. Durch höhere Prozesstemperaturen steigen natürlich auch die Anforderungen an die Bauteile in Bezug auf Feuchtigkeitsempfindlichkeit und Packungsintegrität. Derzeit werden neue Kunststoffe entwickelt, die höheren Prozesstemperaturen (Spezifikation: 280 °C über 5 s) widerstehen sollen. Dies wird unweigerlich zu einer Verteuerung führen. Deshalb ist es gerade in Zukunft wichtig, einen Reflow-Ofen zu haben, der die eingestellten und gewünschten Prozessparameter exakt einhält (kleines iT und guter Wärmeübertragung), um auf preisgünstigere Bauteile zurückgreifen zu können. Schafft man es, die max. Peak-Temperatur auf 245 °C zu begrenzen und dennoch die Pastenspezifikation bzgl. Schmelzpunkt etc. einzuhalten, so wird sich das in einer Kostenreduzierung für den Anwender auszahlen.

• Leiterplatten-Material

Beim Punkt Materialauswahl, der bereits Teil dieser Artikelserie war und in einer früheren Ausgabe erschienen ist, wurde diskutiert, dass neben dem Blei auch flammhemmende halogenhaltige Stoffe aus dem Board-Material eliminiert werden sollen. Das bedeutet, dass neue Board-Materialien mit bleifreien Finishes und höheren Tg-Werten gefunden werden müssen, um den höheren Prozesstemperaturen widerstehen zu können. Die Größenordnung der dadurch entstehenden Kosten ist momentan noch nicht abzusehen, da viele Leiterplatten-Lieferanten zur Zeit noch mit der Auswahl geeigneter Materialien und deren Verarbeitung beschäftigt sind.

• Stickstoff

Reflow-Prozess: Die Notwendigkeit des Einsatzes von Stickstoff beim Lötprozess wird immer wieder diskutiert. Bei bestimmten Prozessen macht der Stickstoff-einsatz wirklich Sinn, da die Benetzungsfähigkeit und die daraus verbesserte Qualität der Lötstellen gesteigert wird. Bei anderen Prozessen führt der Stickstoff zu einem gesteigertem Tombstoning-Effekt (Grabsteineffekt = Aufstehen von Bauteilen), weshalb er gar nicht oder nur in einer bestimmten Menge verwendet wird. Auch wenn eine inerte Atmosphäre beim Reflow-Prozess vorteilhaft sein kann, bleibt dennoch die Frage wie man zusätzliche Kosten hierfür rechtfertigt. Nicht in allen Ländern ist der Stickstoff so billig zu beschaffen wie z. B. in Deutschland (ca. 0,08 US $/m³), in anderen Ländern wie z. B. der Schweiz müssen 0,81 US $/m³ bezahlt werden. Stickstoff ist hier also ein großer Kostenfaktor. Es bietet sich an, einen Ofen einzusetzen, der sowohl mit Luft als auch mit Stickstoff arbeiten kann. Aus Kostengründen sollte eine inerte Atmosphäre vermieden werden, angesichts des technischen Wandels (Miniaturisierung, komplexere Designs), ist es jedoch sinnvoll, die Möglichkeit zu haben, auf Stickstoff umzustellen.

Es gibt keine allgemeingültige Vorschrift, was den Einsatz von Stickstoff betrifft. Jeder Prozess hat seine eigenen, spezifischen Merkmale und Herausforderungen. Nach der Implementierung des Bleifrei-Prozesses und dessen höheren Prozess-temperaturen, ist es absolut notwendig, den Einsatz von Stickstoff bzw. dessen Menge gründlich zu überdenken. Erst nach einer längeren Produktionsdauer kann deshalb beurteilt werden, ob die Entscheidung mit oder ohne Stickstoff für den jeweiligen Prozess die Richtige war.

Wellenlöten: Wie beim Zinn/Blei-Lot neigen auch bleifreie Legierungen stark zu Oxidation wenn das Lot flüssig und hochtemperaturig ist. Anders als bei geschlossenen Schutzgas-Systemen bildet sich an der Oberfläche sofort eine neue Oxidhaut, wenn Krätze entfernt wurde. Die Krätze besteht aus mit Lot gefüllten Zellen, die von einer Oxidhaut umschlossen sind. Beim Bleifrei-Prozess kann man diesen Vorgang verstärkt beobachten. Es gibt hierfür einige Gründe, die bei näherer Betrachtung des Bleifrei-Prozesses einleuchtend sind. An erster Stelle ist hier der höhere Zinngehalt der bleifreien Lote zu nennen. So sind ein Großteil der an der Oberfläche entstehenden Oxide Zinnoxide: SnO und SnO2. An zweiter Stelle folgen schließlich die höheren Lottemperaturen bei Bleifrei-Prozessen. Höhere Temperaturen begünstigen die Entstehung von Oxiden und somit auch die Krätzebildung.

Die Krätzemenge kann jedoch erheblich reduziert werden. So sind einige Maschinen am Markt erhältlich, deren Pumpenwellen nicht mehr direkt mit der Zinnoberfläche in Berührung kommen, so dass an dieser Stelle keine Krätzebildung mehr stattfindet. Ein anderer Teil der Krätzemenge entsteht an den Wellenformern. Reduziert man hier die Lotfallhöhe (=Abstand zwischen überfließendem Lot und Lotniveau im Topf) hat dies ebenfalls eine Reduzierung der Krätzemenge zur Folge. Die Verwendung von Stickstoff wirkt sich auch hier positiv aus und reduziert die Krätzeentstehung um ein vielfaches. Gerade weil Oxide nur einen geringen Anteil der Krätze ausmachen ist es sinnvoll, sie auszupressen. Dies trennt das eingeschlossene Lot von den umgebenden Oxidschichten. In einem Versuch haben wir die entstandene Krätze eines SnPb- und eines SnCu-Lotes abgewogen und miteinander verglichen.

Energieverbrauch

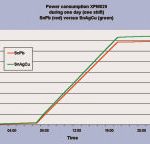

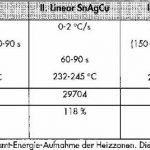

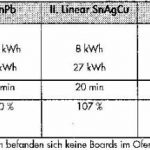

Betrachten wir den Reflow-Prozess, so wird zunächst einiges an Energie benö-tigt, die Baugruppe aufzuheizen, um sie danach wiederum unter Energieaufwand abzukühlen. Bleifreie Lötprozesse erfordern unterschiedliche Profileinstellungen, dadurch differiert folglich auch der Energieverbrauch im Allgemeinen. Beim nächsten Versuch wurde die Leistungsaufnahme eines bleifreien Prozesses mit der eines herkömmlichen Zinn/Blei-Prozesses verglichen. Unter zu Hilfenah-me eines Datenloggers kann der Tempe-ratur-Zeit-Verlauf während des Prozes-ses aufgezeichnet und so das Aufheizverhalten der Baugruppe nachvollzogen werden. Der Bereich unterhalb der Profilkurve ent-spricht der Energiemen-ge die zum Aufheizen der Baugruppe benötigt wurde (Tabelle 2).

Beim nächsten Versuch wurde zur Ermittlung der Reflow-Profile eine typische Baugruppe und ein Reflow-Ofen durchschnittlicher Größe und Ausstattung verwendet. Für die Aufzeichnung der Leistungsaufnahme wurde am Ofen eine Messeinheit installiert. Es wurden die Daten in Tabelle 3 ermittelt.

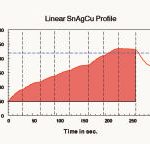

Am Linearprofil (Profil Nr. II) kann man gut erkennen, dass eine lange Zeit über Liquidus nicht nur zu gesteigertem in-termetallischen Gefügewachstum führt (was sich negativ auf Zuverlässigkeit der Lötstellen auswirken kann), sondern auch der Energieverbrauch deutlich größer ist. Durch die höheren Peak-Temperaturen bei Profil IV wird durch die Haltezeit der Temperaturen ebenfalls mehr Ener-gie benötigt.

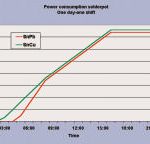

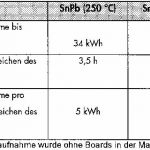

Beim Wellenlöt-Prozess gibt es zwei Be-reiche, wo wir durch den Anstieg der Schmelz- und Prozesstemperaturen folglich auch eine Zunahme des Energie-verbrauches erwarten können. Begin-nen wir mit dem ersten Bereich, der Vorheizung der Baugruppe. Vergleichen wir ein Flussmittel auf Wasserbasis mit ei-nem No-Clean-Produkt, so können wir einen Anstieg des Energieverbrauches aufgrund der notwendigen höheren Prozesstemperaturen von bis zu 25 % fest-stellen. Der zweite Bereich ist der Löt-topf, der durch die erforderlichen höhe-ren Schmelztemperaturen mehr Energie benötigt. Vergleichen wir ein Lot mit ei-ner extrem hohen Temperatur von 280 °C mit einem herkömmlichen SnPb-Lot bei 250 °C, so kommen wir zu den Werten in Tabelle 4.

Betriebskosten

• Durchsatz

Im Allgemeinen bedeutet bleifrei beim Wellenlöten, dass längere Kontaktzeiten erforderlich sind, um die Benetzung zu verbessern. Wenn nötig, kann die Maschine mit einem besser geeigneten Wellenformer nachgerüstet werden. Reicht das nicht aus, muss die Transportgeschwindigkeit reduziert werden, wodurch sich der Durchsatz verringert.

• Nacharbeit – Fehlerraten

Die Lötstellen unterscheiden sich in Aussehen und Form voneinander. Nach dem heutigen Erfahrungsstand aus vorangegan-genen Bleifrei-Implementierungen kön-nen wir sagen, dass die Fehlerraten nicht ansteigen werden. Jedoch sind neue Fehler wie z. B. das „Fillet-Lifting“ (Ablösen der Lotverbindung an Kontaktflächen) hinzugekommen. Tests haben jedoch gezeigt, dass solche Fehler nicht unmittelbar in geringerer Qualität resultieren müssen, es gibt also keinen Grund diese Fehler nachzuarbeiten. Eine Zunahme des Verschlusses durch Oxidation an Lötspitzen bei Nacharbeiten ist ebenfalls zu erwarten.

• Wartung

Es gibt keinen Grund, anzunehmen, dass der Wartungsaufwandes an den Maschinen bei bleifreien Prozessen steigt. Im Gegenteil – gerade beim Einsatz wasserbasierender Flussmittel hat sich verglichen mit herkömmlichen Produkten gezeigt, dass sich Wartungszeiten verkürzt haben und die Wartungsintervalle länger angesetzt werden können. Beim Reflow-Löten sollte ein gutes Flux-Management-System für eine Reduzierung des Wartungsaufwandesund der damit verbundenen Kosten sorgen.Die neuen Lotpasten werden andere Flussmittel-Bestandteile aufweisen und es werden daher nicht zuletzt durch die höheren Prozesstemperaturen andere Rückstände auftreten, als wir sie bislang kennen. Dies resultiert aber nicht zwangsläufig in vermehrtem Wartungsaufwand.

Prozessverbesserung

Nach der Implementierung ist eine kon-tinuierliche Kontrolle, Verbesserung und ggf. Änderung des Prozesses erforderlich, nicht zuletzt um Kosten zu sparen und wettbewerbsfähig zu bleiben. Aus diesem Grunde sind in naher Zukunft alle Techniker und für den Bleifrei-Prozess Verantwortlichen gefordert, sich mit neuen Materialien sowie Prozess- und Maschinenverbesserungen auseinanderzusetzen.

• Neue Materialien

Da einige Firmen bereits seit zwei Jahren oder länger bleifreie Lote einsetzen, sollten wir an dieser Stelle über die Auswahl geeigneter Lote ein paar Überlegungen anstellen: Wir haben bereits an anderer Stel-le über die Schwierigkeiten beim Einhalten der Spezifikationen und Grenzen zulässiger Verunreinigungen (Ablegierungen) berichtet. Dies ist besonders bei SnAg Lo-ten schwierig, da Kupfer in den verwendeten Board-Materialien auftritt z. B. verkupferte Pads und OSP-Beschichtungen. International kann man einen Trend beobachten, der sich mehr und mehr in Richtung SnAgCu-Lote als Ersatz für SnPb bewegt, wobei SnCu-Lote lediglich beim Wellenlöten vornehmlich aus Kostengründen Verwendung finden.

SnZn und SnZnBi sind für das Reflow-Löten auch für die nächste Zukunft als Außenseiter zu betrachten. Wenn es den Lotpasten-Herstellern jedoch gelingt, die Zusammensetzung der Flussmittel zu optimieren und die Oxidationsprobleme bei zinnhaltigen Loten zu lösen, so bedeutet das für die Zukunft, dass solche Lote aufgrund des niedrigeren Schmelzpunktes und geringerer Kosten für die Fertigung sehr interessant werden können.

• Board Layout

Viele Bleifrei-Anwender, die bereits mit Bleifrei-Prozessen begonnen haben, haben das Board-Design für solche Prozesse nicht geändert. Mit der Zunahme an Wissen und Erfahrungen über bleifreie Lötstellen müssen auch bisher gültige Designregeln gründlich überdacht werden.

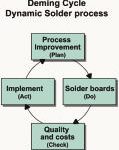

• Deming Cycle

Da ständig neue Entwicklungen in verschiedene Bereichen des Bleifrei-Prozesses einfließen, erfordert dies auch eine Systematik, wie sie der sog. „Deming Cycle“ vorgibt. Folgen Sie diesem Modell, um zu entscheiden, wie und ob Verbesserungen implementiert werden sollen. Soll z. B. ein neues Flussmittel eingesetzt werden, sollte wie folgt gehandelt werden:

• Plan: Bereiten Sie einen Versuch vor, um herauszufinden, ob eine allgemeine Verbesserung der Qualität, Kostenreduzierung oder ein anderes Ziel, das man sich gesteckt hat, mit dem neuen Flussmittel erreicht wird.

• Umsetzung:Starten Sie mit dem Versuch.

• Kontrolle: Analysieren Sie die generierten Daten aus dem Versuch und entscheiden Sie, ob das Flussmittel den Erwartungen entspricht.

• Handeln: Implementieren Sie das Flussmittel in Ihren Prozess und beobachten Sie die Qualität.

Mit diesem „Deming Cycle“ ist auch das Ende unseres „Bleifrei-Implementierungsprogrammes“ erreicht. Obwohl der Blei-frei-Prozess heiß diskutiert wird, halten sich, abgesehen von einigen Global Players, viele Firmen derzeit noch zurück und sammeln Informationen für einen späte-ren Einstieg oder sind dabei, erste Versuche zu machen. Wir hoffen, dass unsere „5-Stufen zu erfolgreichem bleifreien Lö-ten“ Sie dabei unterstützen, einen stabilen, reproduzierbaren Bleifrei-Prozess einzuführen, der Ihnen konsequent gute Erträ-ge sichert.

EPP 161

Aus einer Vielzahl von Gründen wollen weltweit Elektronikproduzenten ihre Lötprozesse auf bleifrei umstellen. Die Artikelserie beschreibt, wie in fünf Stufen diese Technik in die Fertigung implementiert werden kann:

• Richtige Auswahl von Material und Lötequipment

• Prozessbestimmung

• Entwicklung eines stabilen Prozesses

• Einführung in die Produktion

• Kontrolle und Prozessverbesserung

In der EPP 1/2 2001 wurden diese fünf Punkte kurz vorgestellt, Stufe1 ist in EPP 3/2001, Stufe 2 in EPP 4/2001, Stufe 3 in EPP 5/6 2001 und Stufe 4 in EPP 7/8 2001 erschienen.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: